Сравнение моделей 3d принтеров Arduino

3D принтер нашел применение во многих областях. Его используют как в промышленности, так и в домашних условиях. Но приобрести готовое оборудование иногда не по карману, поэтому тем, кто желают его получить, остается решиться на самостоятельное изготовление 3D принтера.

В связи с этим возникла необходимость в наборах для 3d принтера Arduino. Их популярность обуславливается низкими ценами на электронику и приемлемым уровнем производительности собранного процессора. Arduino — это марка аппаратно-программных инструментов для изготовления автоматических систем роботизированной техники. Продукция этого бренда предназначена для непрофессионалов.

Стандартный набор состоит из IDE (программной оболочки) и аппаратной части. Последняя представляет собой комплекс смонтированных печатных плат, причем реализовывать их может как сторонний, так и официальный производитель. Отмечают открытость архитектуры системы, что предопределяет постоянное дополнение и беспроблемное копирование разработанной продукции.

О чём пойдет речь:

Составляющие части

Платы Arduino сконструированы из:

- микроконтроллера – он представляет собой микросхему, предназначенную для микропроцессора и периферийных устройств;

- электрических выводов – они распределены по плате и классифицируются на аналоговые (характеризуются наличием диапазона между 1 и 0) и цифровые (имеют только два значения 1 и 0).

Подобное устройство делает платы универсальным ядром системы, в которую они включены. IDE – это язык программирования, разработанный специально для Arduino.

Как собрать 3D принтер Arduino своими руками

Изготовить 3d принтер своими руками вполне реально, для этого необходимо следовать инструкции, прилагаемой к набору Arduino. Также можно руководствоваться рекомендациями профессионалов и методическими пособиями.

Конструкция платы Arduino

Принтер для 3D печати состоит из таких частей:

- корпус;

- контроллеры;

- направляющие;

- блок питания;

- шаговые двигатели;

- экструдер.

Первым шагом является постройка осей координат. Для этого понадобятся приводы, например, от CD/DVD, которые находились на компьютере. Также надо приобрести Floppy-дисковод, проверка его работоспособности при этом обязательна. Ее показателем является пошаговый режим работы, осуществляющийся без постоянного тока. Далее нужно подобрать шаговые двигатели. Процесс перемещения расходного материала требует определенной мощности.

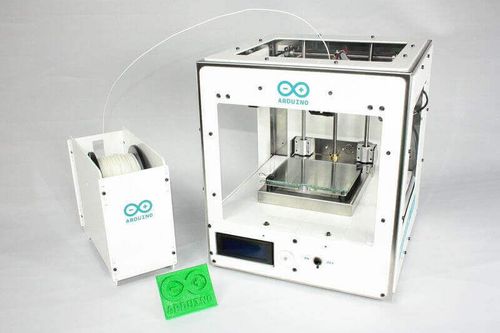

Arduino 3D printer

Следующий этап заключаются в выборе электроники. Вам понадобится непосредственно плата Arduino, кабель, драйвера (5 штук), радиаторы, блок питания (подойдет от компьютера), вентилятор, концевики (оптические или магнитные), стол для подогрева, термистор, транзистор, провода, штекера, устройство нагрева для хотенда, сопла и боуден. Их реально купить в наборе, это сэкономит время и усилия, не повредив качеству. Схему сборки деталей найдете в интернете.

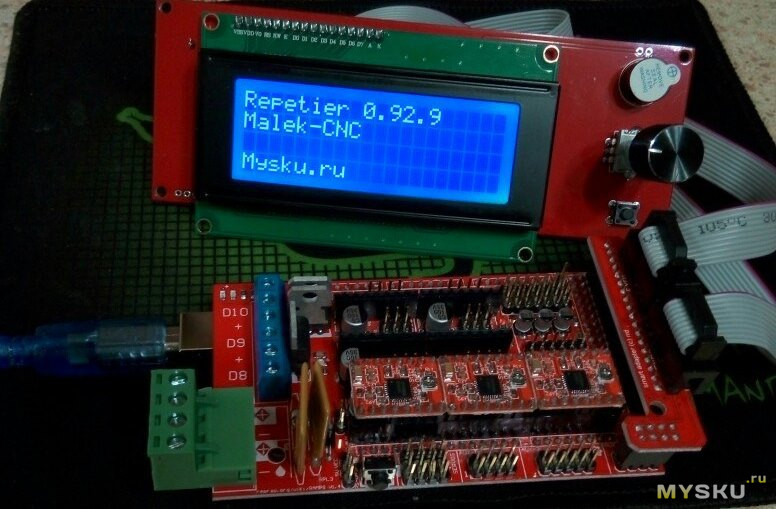

На последнем этапе скачиваем Arduino IDE, устанавливаем прошивку (чаще используют Marlin) и подключаемся к ЧПУ-контроллеру. Проверив подобным образом сборку электроники, нужно определиться с ПО, которое будет отвечать за управление 3D принтером. Пример на фото.

К его функциям относят приемлемость выбранных параметров печати: заполнение, высоту секции и скорость послойного нанесения расходного материала. Остается только оценить состояние электропроводки, собрать последние элементы (раму, корпус, крепления) в соответствии с инструкцией и подключить собранный своими руками принтер к ПК.

Калибровка 3D принтера осуществляется с учетом диаметра шкива, количества шагов на оборот мотора и микро-шагов в системе электроники. Результатом операции становится окончательная настройка прошивки.

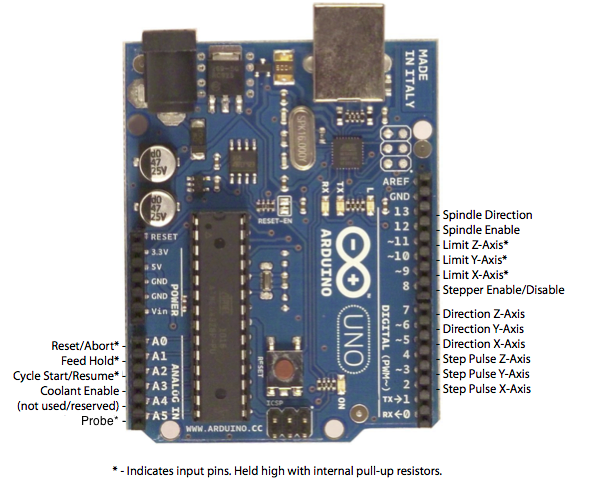

Плата Arduino UNO

Плата Arduino UNO работает в комплекте с микроконтроллером ATmega328, характеризующимся наличием:

- 14 цифровых и 6 аналоговых порта;

- USB порта;

- функции сброса;

- разъемов внутрисхемного программирования и питания.

Плата расширения обеспечивает питание вышеуказанных компонентов, например, с помощью USB. Расположение микроконтроллера облегчает его замену и проведение ремонта.

Arduino UNO имеет несколько отличий от других модификаций плат расширения этой компании:

- Во-первых, для его присоединения к ПК не нужен мост USB-UART FTDI.

- Во-вторых, электроэнергию она получает через USB порт и с посредством приспособлений извне. Для этого предопределено несколько выводов (Vin, IOREF, 5 V, GND).

- В-третьих, микроконтроллер платы Arduino UNO обладает тремя типами памяти: FLASH, EEPROM и SRAM.

- В-четвертых, присутствует последовательность в SPI. Это касается с 10 по 13 выход (вход).

- В-пятых, имеется функция сброса в автоматическом режиме.

- В-шестых, существует защита от последствий нагрева проводов.

ЗD принтер Arduino Uno считается самым востребованным в своей ценовой категории.

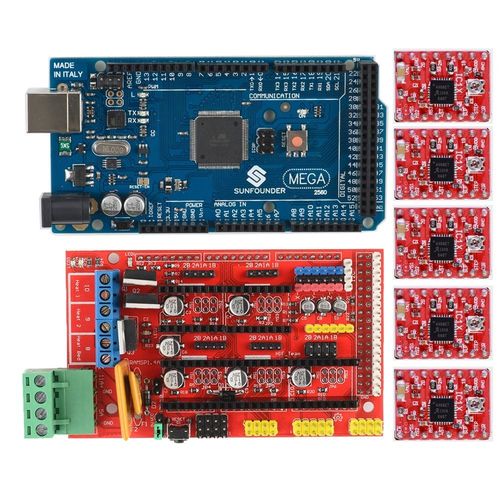

Arduino Mega 2560 для 3D принтера

Она разработана на основе Arduino Mega. Arduino Mega 2560 потребовала усовершенствованного ATmega2560. Устройство имеет:

- 54 цифровых и 16 аналоговых входа;

- UART, USB;

- резонатор;

- ISCP;

- функцию сброса.

Плата Mega 2560

Подключения Arduino Mega 2560 проводится путем присоединения к ПК или к внешнему источнику тока. Главные отличия нововведения:

- Отсутствие необходимости в USB-to-serial.

- Наличие резистора.

- Добавление пинов SCL и SDA на Arduino Mega 2560.

- Усиление рабочей последовательности RESET.

3d принтер Arduino Mega 2560 является популярным среди имеющихся аналогов. Это обуславливается производительностью его работы.

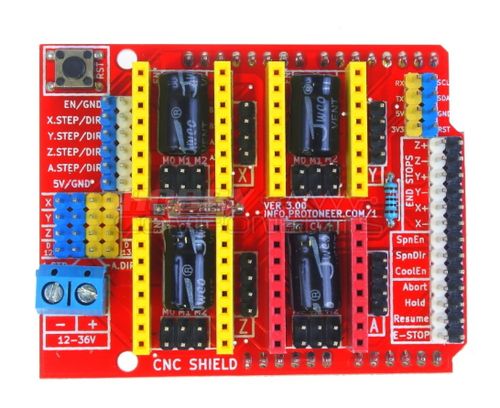

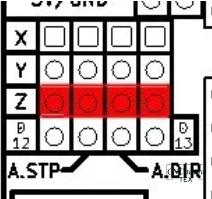

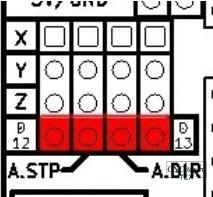

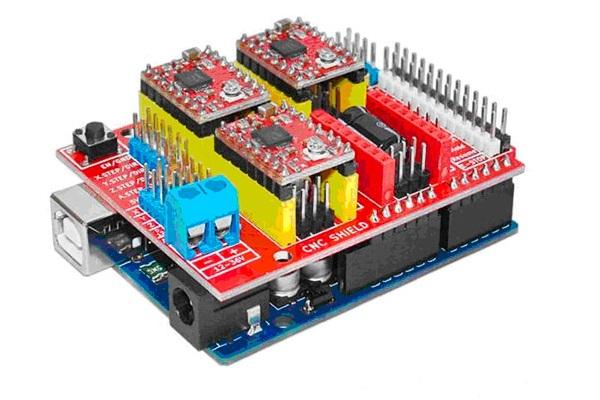

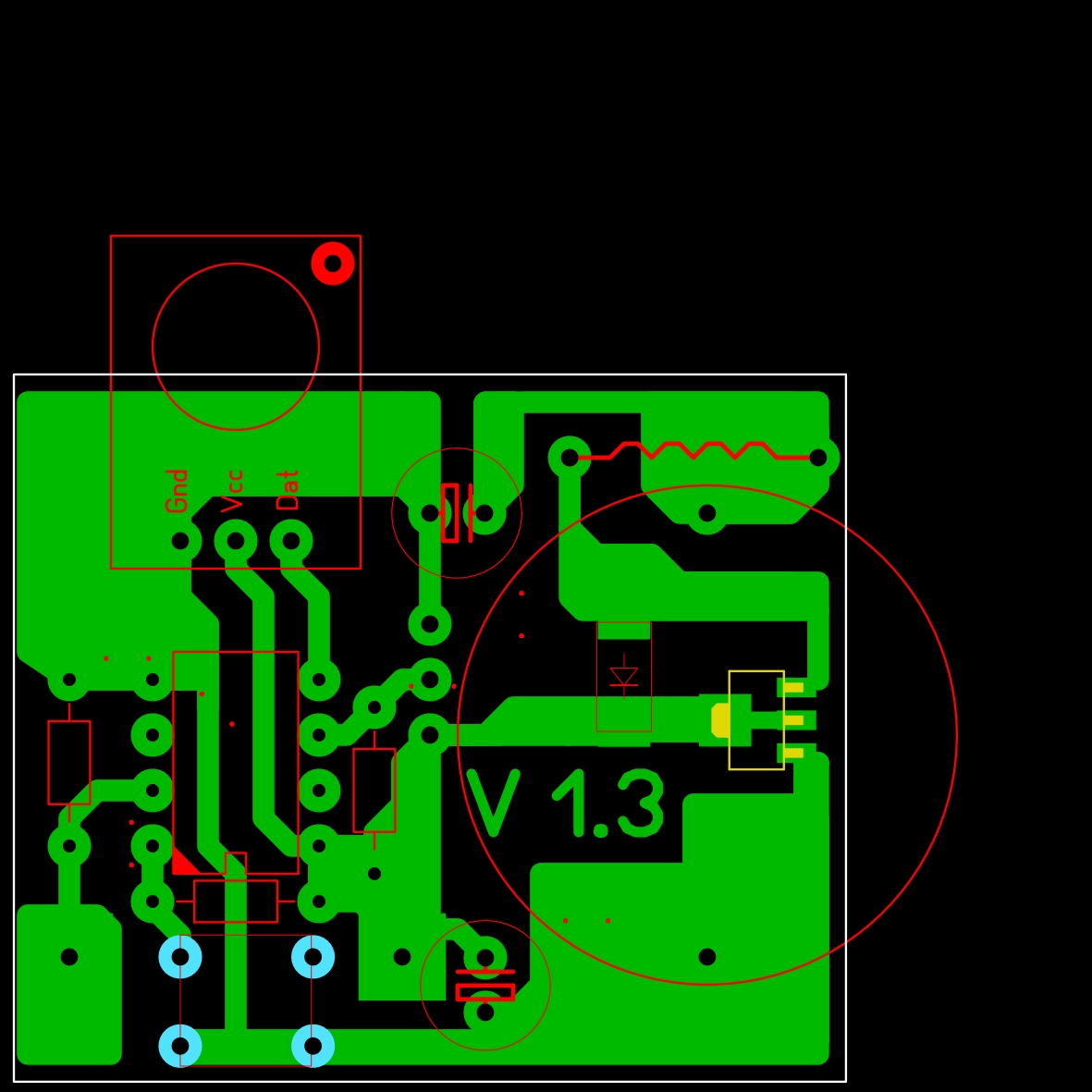

Плата Arduino CNC Shield v3.02

Плата расширения CNC Shield v3.02 создана для Arduino UNO 3D принтеров и подобного им оборудования. Данная база входов/выходов обеспечивает работу устройств в автоматическом режиме или посредством подключения к USB-порту.

Плата Arduino CNC Shield v3.02

Arduino CNC Shield v3.02 имеет 4 оси, интерфейс двух разновидностей (UART, I2C). Требуемое напряжение для силовой и логической частей соответственно равно 36 В и 5 В. Тип прошивки этой платы называется Arduino GRBL. База характеризуется четырьмя слотами (по числу осей) и перемычками для их дублирования. Драйверы Arduino CNC Shield v3.02 подключаются разными путями.

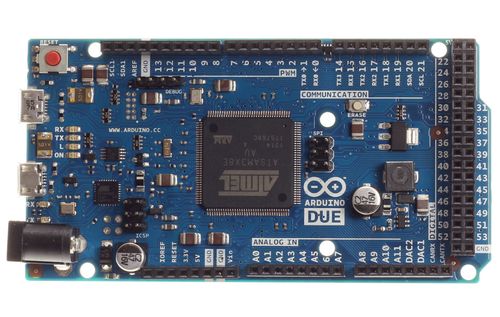

Плата Arduino Due

Arduino Due представляет собой плату, созданную на базе процессора Atmel SAM3X8E ARM Cortex-M3. На устройстве присутствуют:

- 54 цифровых и 12 аналоговых пинов;

- UART;

- ЦАП;

- TWI;

- ГТЧ;

- JTAG, SPI;

- функции стирания и сброса.

Arduino Due — плата

Сборка 3D принтера своими руками должна проводиться только после точного планирования действий. Процесс облегчит приобретение укомплектованного набора у официального производителя.

Как собрать 3D-принтер на Arduino

За 3D-печатью будущее производства. Уже сейчас технологии создания вещей таким методом развились до того, что каждый радиолюбитель может собрать печатный станок у себя дома. Если есть желание создать 3D-принтер своими руками, Arduino может стать его основой.

Список материалов

Список необходимых материалов для создания принтера достаточно обширный.

- плата Arduino серии Mega 2560;

- 1 шилд для Arduino Ramps 1.4 (связующее звено между платой и принтером);

- 4 драйвера для шаговых двигателей модели A4988;

- 4 шаговых двигателя модели 28BYJ-48 и 1 двигатель модели Nema 17 (устройства, обеспечивающие перемещение печатающего элемента по полю);

- 3 оптических концевых датчика (приборы для контроля габаритов объекта);

- 1 экструдер модели E3D V5 либо V6 (устройство для продавливания нагретого пластика).

Корпусная часть строится из МДФ-плит и направляющих.

| Материал | Тип | Количество, шт. |

| Плиты МДФ | 30х40 см | 1 |

| 6х4 см | 2 | |

| 34х6 см | 1 | |

| 15х4 см | 1 | |

| Подшипники | Линейные в круглом корпусе LM8UU | 12 |

| Шкивы | GT2 | 2 |

| MK8 | 1 | |

| Зубчатый ремень | GT2 | 1 |

| Трубка | PTFE | 1 |

| Направляющие стержни | Длина — 22 см | 2 |

| Длина — 17,5 см (диаметр — 8 мм) | 4 | |

| Вал | Резьба М5 | 1 |

| Шестигранные гайки | М5 | 2 |

| М4 | 20 | |

| М3 | 10 | |

| Винты | М3×16 мм | 8 |

| М3×25 мм | 6 | |

| М4×45 мм | 4 | |

| М4×60 мм | 2 | |

| М4×20 мм | 4 | |

| Шурупы | Маленькие | 12 |

Для сборки 3D-принтера необходимо также изготовить крепежные детали.

Все составляющие нужны с запасом, потому что ошибок при построении подобных конструкций избежать сложно.

Стоимость комплектующих (электронных и механических) — 4000 руб. Снизить ее можно путем применения более дешевых элементов и материалов:

- вместо МДФ-плит использовать ЛДСП-изделия;

- вместо модели Mega купить Arduino Uno;

- вместо оригинальных плат Arduino приобрести китайские аналоги с AliExpress, которые имеют те же характеристики и ту же распиновку (за этим нужно проследить дополнительно).

Необходимые инструменты

Для сборки компонентов понадобятся:

- Отвертки.

- Гаечные ключи.

- Гравер для доработки элементов.

Вместо отверток можно использовать шуруповерт. Инструменты (насадки) должны быть разных размеров, чтобы закручивать все гайки и винты.

Пошаговая инструкция

Порядок создания 3D-принтера таков:

- собрать ось Y;

- подключить элементы;

- собрать ось X;

- собрать ось Z;

- сконструировать печатный стол;

- провести отладочные работы.

Создание оси Y

Предварительно нужно модифицировать моторы 28BYJ-48, сделав их биполярными.

Инструкция по формированию оси Y:

- Скрепить клеем 2 МДФ-плиты.

- Установить распечатанные детали типа Motor и Z-Motor.

- Прикрепить детали винтами.

- Установить в свободные пазы двигатели.

- Установить подшипники.

- Зафиксировать подшипники стяжками из пластика.

- Установить шкив.

- Установить рядом со шкивом подшипники типа 624ZZ.

- Закрепить направляющие (17,5 см).

- Натянуть ремень, используя деталь Y-End.

- Закрепить концевой датчик.

Подключение элементов

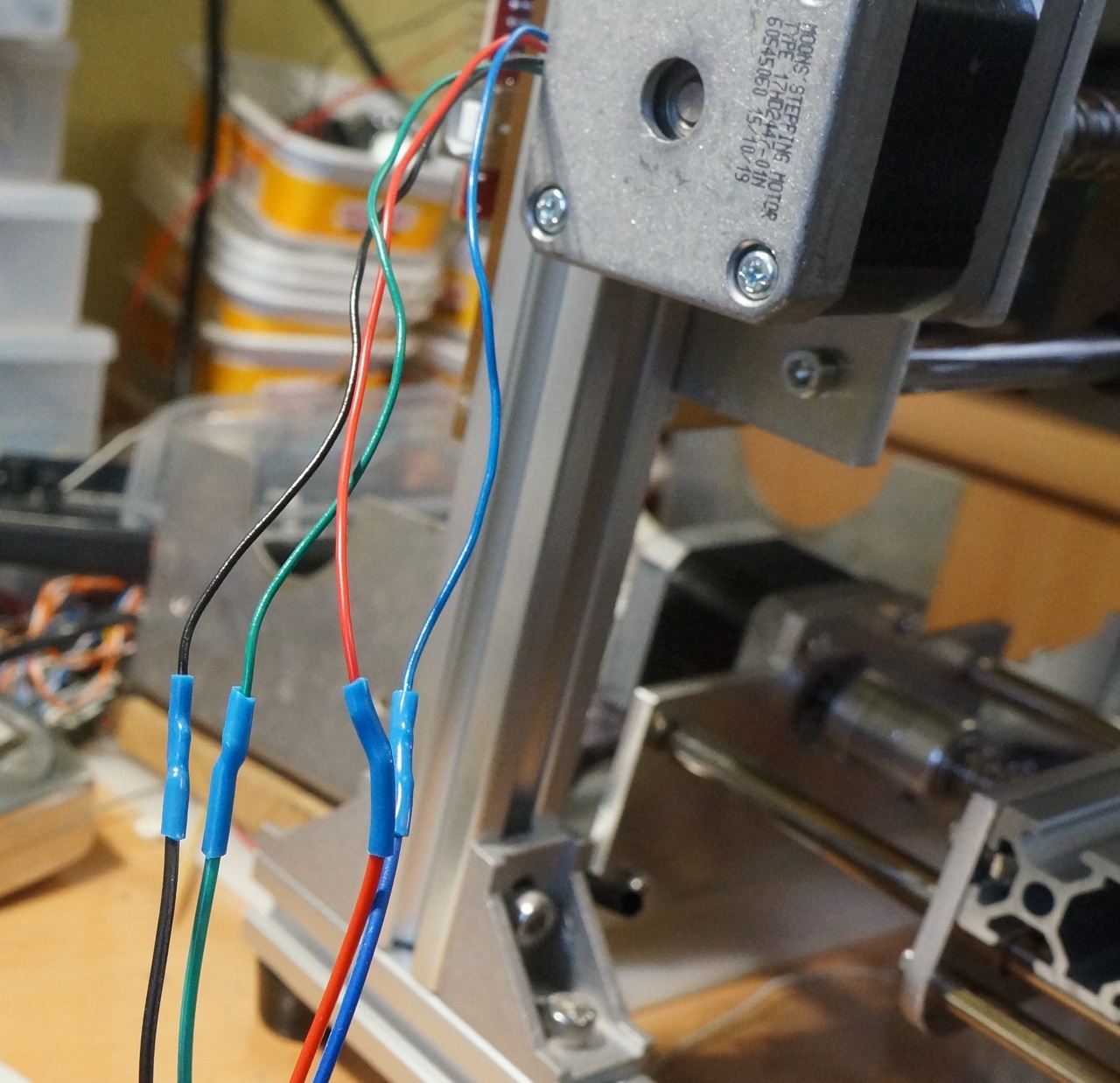

Чтобы переделать однополярный шаговый двигатель в биполярный, нужно:

- Снять крышку.

- Отпаять красный кабель.

- Разомкнуть дорожку, к которой он шел.

- Подключить выход с другой стороны шины в таком порядке: голубой — желтый — оранжевый — розовый.

Ось X

Собрать ось X можно так:

- Установить 2 болта M4x45 мм в деталь типа X-End.

- Закрепить в ней двигатель.

- Натянуть ремень.

- Подсоединить оптический датчик.

- Установить экструдер (понадобятся 2 болта M3x25 мм и гайки).

Ось Z

Для создания оси Z необходимо:

- Закрепить подшипники в деталях X-Carriage и X-End.

- Установить конструкцию на направляющих (17,5 см на ось X и 21 см на ось Z).

- Соединить вал и двигатель.

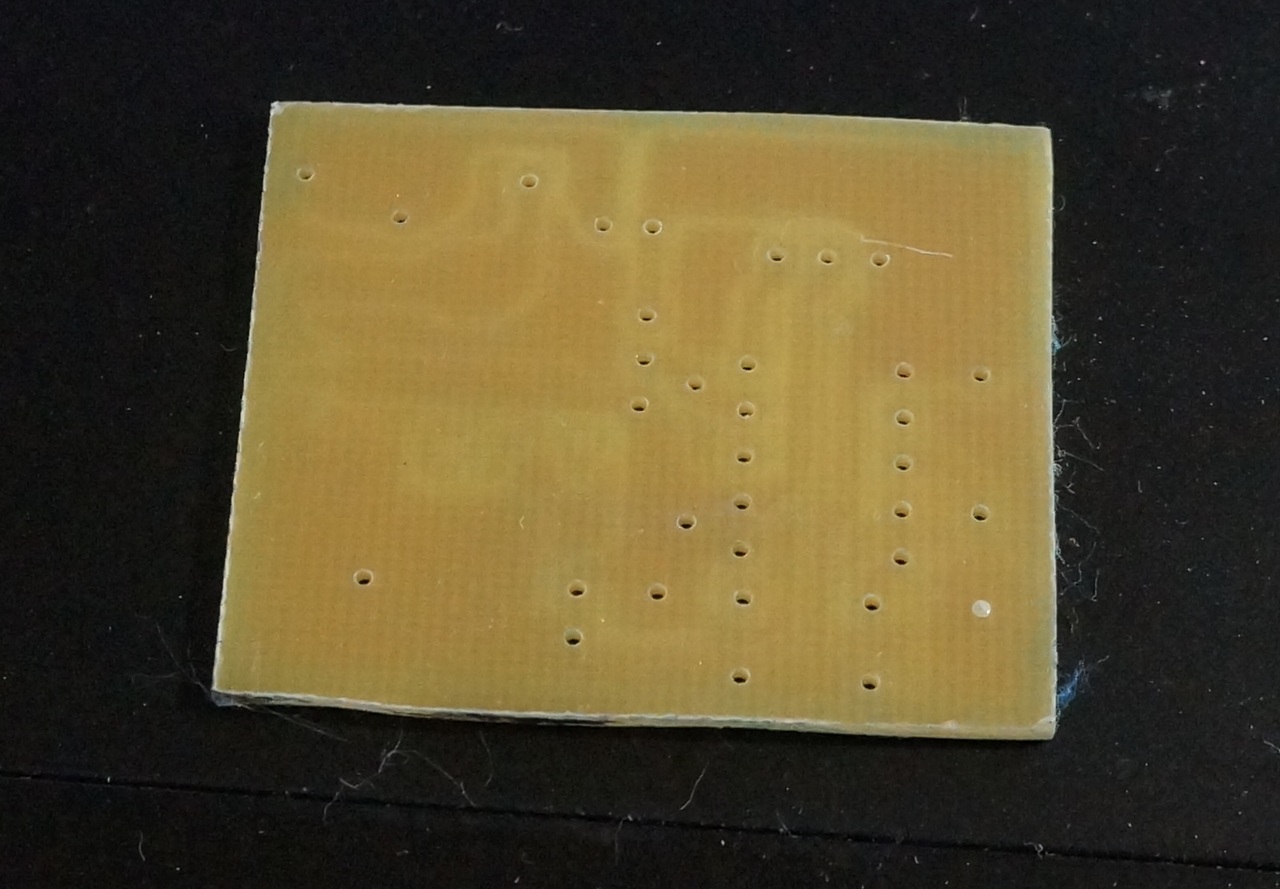

Стол для печати

Эта конструкция создается так:

- Выбрать деревянную плиту размером 20х13 см.

- Высверлить в ее углах отверстия диаметром 3 мм.

- Ввернуть в отверстия болты типа M3x25 мм.

Финальные штрихи

После формирования всех составляющих принтера останется собрать конструкцию полностью, подгоняя под нужные размеры все элементы.

Подключение электроники

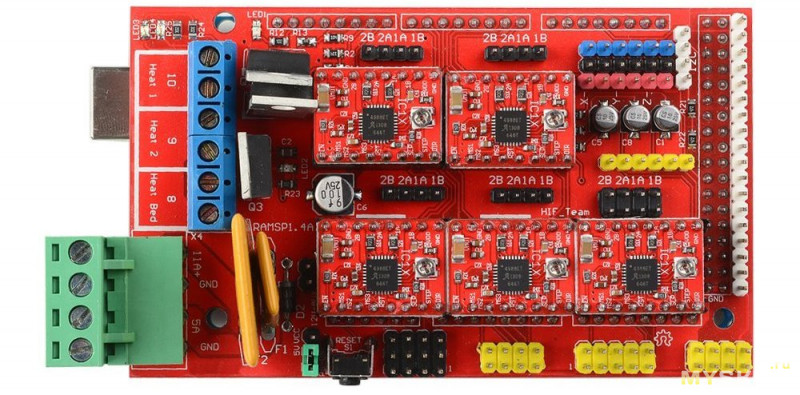

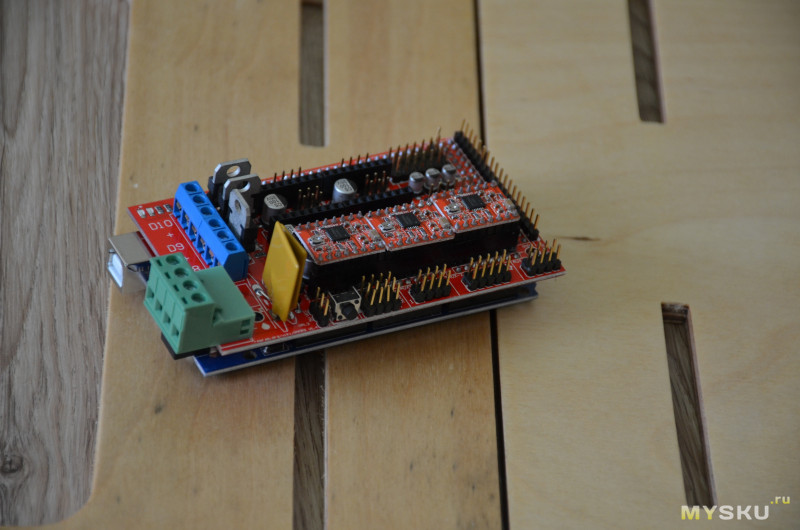

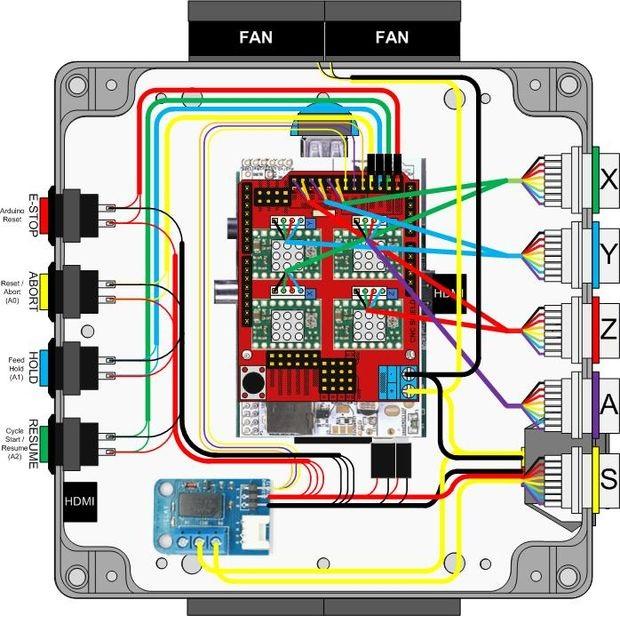

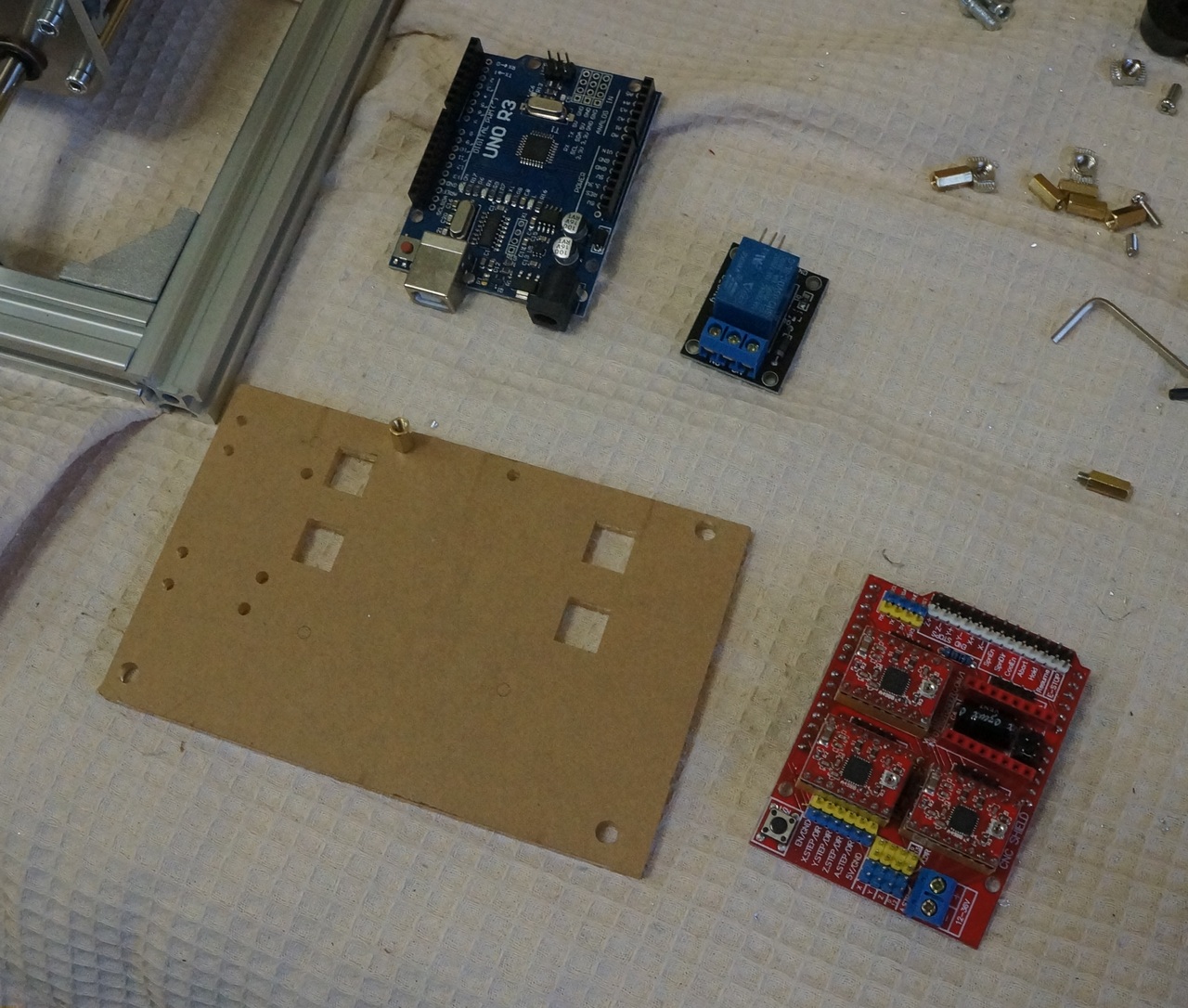

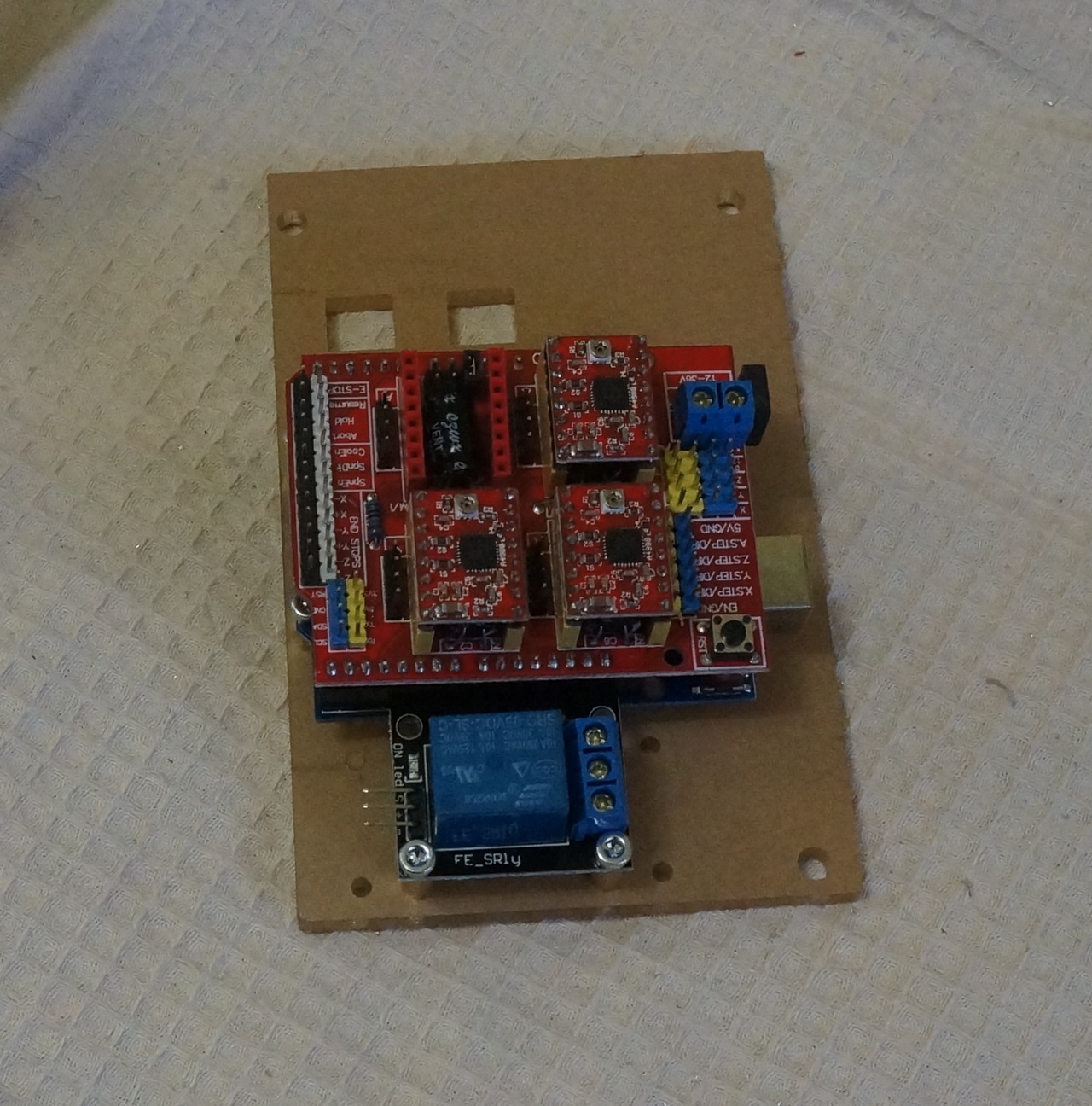

Сначала все элементы принтера подключаются к драйверу Ramps 1.4. Далее эта деталь присоединяется к плате Arduino Mega.

Для обеспечения контакта проводов понадобится шлицевая отвертка, чтобы отжимать и зажимать клеммы.

Все работы по подключению элементов нужно проводить на обесточенной плате. Иначе велика вероятность получить короткое замыкание контактов.

| Блок Ramps 1.4 | Элемент 3D-принтера |

| D8 | Нагревательный элемент |

| D9 | Пластиковые экструдеры |

| D10 | |

| X | Конструкция оси X |

| Y | Конструкция оси Y |

| Z | Конструкция оси Z |

| 11 А 5 А | Питание |

| END STOPS | Концевые датчики от каждой оси |

Запутаться при подключении не получится, т. к. все блоки и их составляющие подписаны.

Далее необходимо соединить драйвер с Arduino, т. е. наложить шилд Ramps 1.4 на плату Arduino Mega. Контакты типа «мама» на Arduino должны совпасть с выводами типа «папа» на шилде.

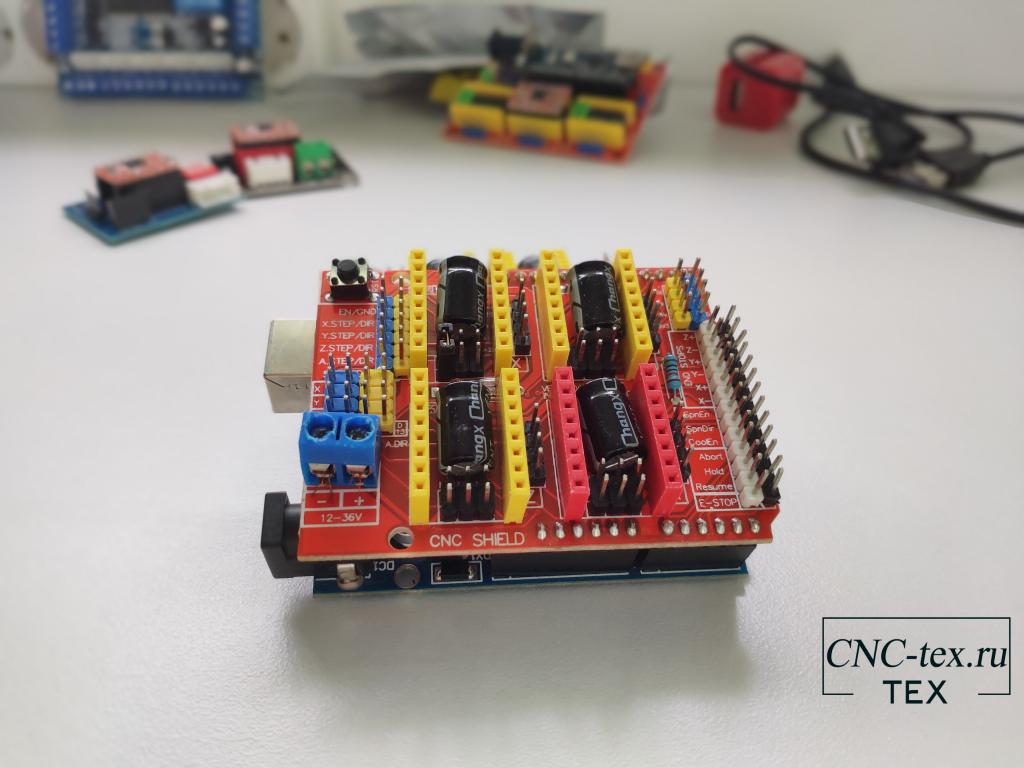

Аналог драйвера — CNC Shield v3. Плата также применяется для связи элементов управления и принтера друг с другом. Шилд совместим с «Ардуино Уно». Поэтому, чтобы его использовать, понадобится переписать прошивку принтера для этой платы. Наименования выводов изменятся, часть данных придется переместить во Flash-память, т. к. ОЗУ у микроконтроллера второй платы меньше, чем у процессора Mega-версии.

Программное обеспечение

Код, управляющий принтером, надо загрузить в плату Arduino Mega. Скетч представляет собой G-код, который используется во всех ЧПУ-станках. Для его формирования есть автоматическая утилита, которая сама рассчитывает необходимые данные по установленным параметрам.

Шаблонный вид G-программы:

O0003 (qewrtyu) (номер и название программы)

G00 Z0.7 (поднятие инструмента на безопасную высоту)

G00 X0 Y0 (перемещение инструмента к точке начала фрезерования)

G01 Z-2 F60 (опускание инструмента на необходимую глубину фрезерования)

G01 X0 Y200 F60 (фрезерование 1-й стороны)

G01 X0 Y0 (фрезерование 2-й стороны, возврат к точке начала фрезерования)

G00 Z0.7 (поднятие инструмента на безопасную высоту)

M30 (конец управляющей программы)

Скетч можно загружать через программатор, созданный с применением SPI-интерфейса. Некоторые китайские аналоги Arduino имеют в своем составе микросхему (CH340 различных модификаций), которая является преобразователем SPI-USB. С ее помощью можно программировать микроконтроллер на плате через USB-интерфейс.

Настройка и калибровка

После сборки необходимо загрузить любой скетч в микроконтроллер и запустить печать, чтобы проверить, насколько хорошо откалиброван 3D-принтер Arduino. Для теста печатается небольшой куб объемом 1 см³.

Причем лучше провести не один опыт, а несколько. Так получится проследить работу принтера при различной нагрузке: одно дело — напечатать пару небольших кубиков, совсем другое — непрерывно создавать много объектов.

Параметры, устанавливаемые при печати:

- Габариты по осям.

- Точность — 0,2 мм.

- Скорость печати — 1 см/с.

Максимальный размер объекта, который можно напечатать на таком принтере, составляет 10 см³.

Изучая образцы, можно убедиться, что точность печати со временем снижается и слои смещаются. Виной всему — перегрев двигателей.

Исправить этот недочет можно так:

- Установить шаговые двигатели на микрошаг 1/16.

- Настроить ток на минимум (греет двигатели ток, а не напряжение).

Радиолюбителям не запрещено изменять прошивку 3Д-принтера по своему усмотрению. Оптимизация кода (сокращение математических операций) может улучшить качество печати.

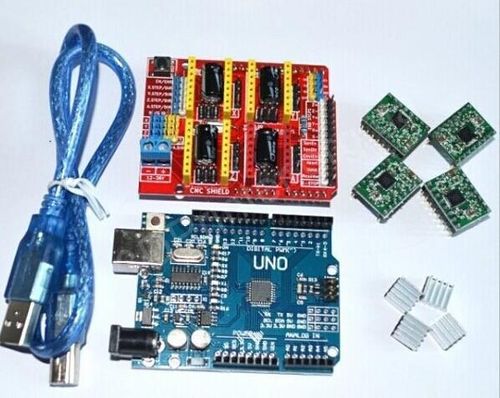

Плата для ЧПУ на Arduino UNO, CNC shield v3 и драйвера A4988 (DRV8825).

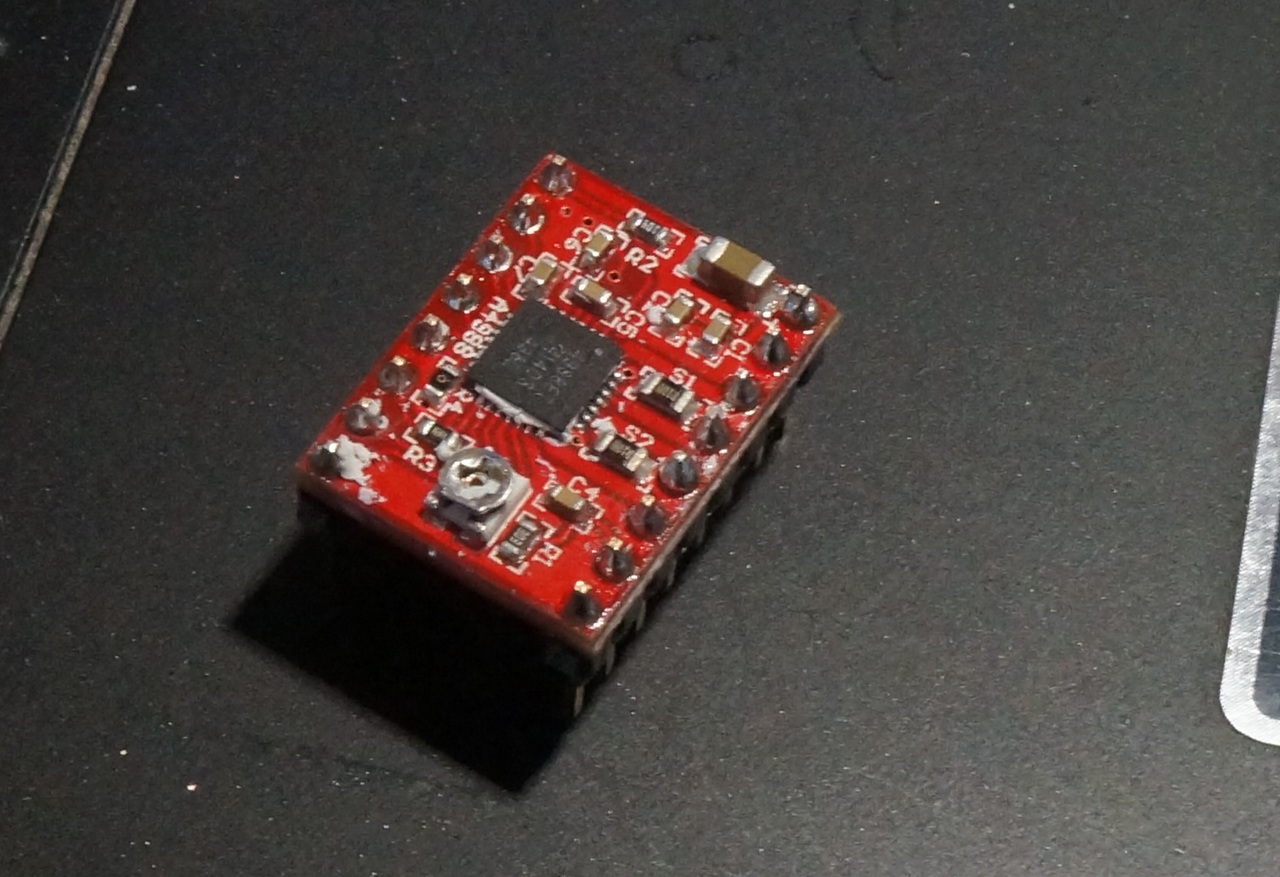

С драйверами шаговых двигателей A4988 и DRV8825 мы уже познакомились в предыдущих статьях. Рассмотрели подключение данных драйверов с помощью модуля. Сегодня рассмотрим CNC shield v3, которая позволяет установить драйвера в количестве 4 штук без использования дополнительных проводов подключения.

Для чего нужен CNC shield v3?

CNC shield v3 позволяет установить до 4 драйверов, которые могут управлять 4 независимыми шаговыми двигателями, что позволяет собрать лазерный гравировальный станок, плоттер, фрезерный гравировальный станок. Также возможно собрать 3D принтер, но для этого нужно будет проделать достаточно большую работу, а для чего это делать, если есть готовые решения на Arduino MEga2560 и ramps 1.4, ramps 1.5, ramps 1.6 и пр., которые рассмотрим в следующих статьях.

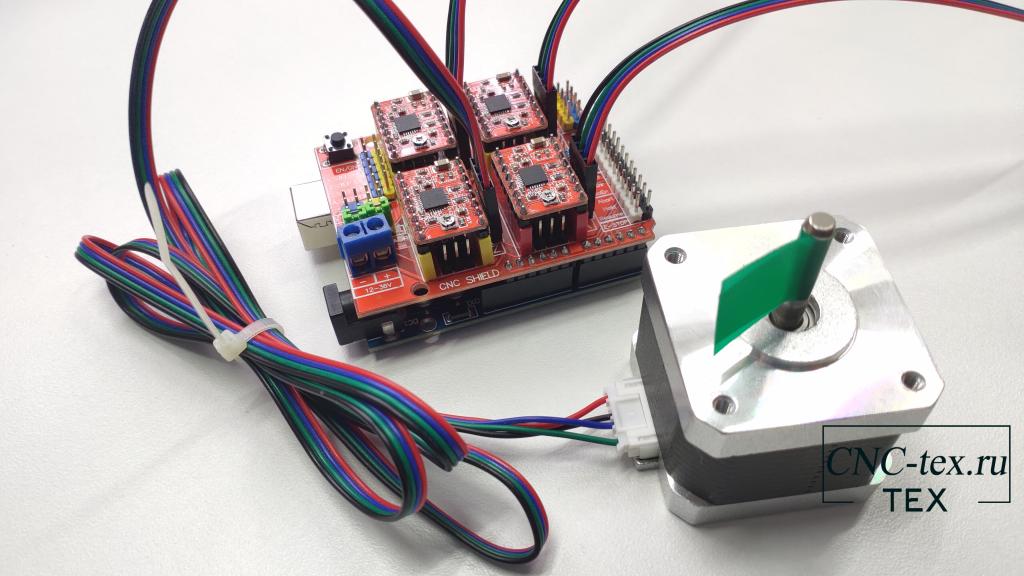

Для сборки мозгов ЧПУ (CNC) станка с использованием CNC shield v3 понадобиться:

- Arduino UNO – 1 шт.

- CNC Shield v3.0 – 1 шт

- Драйверы A4988 (DRV8825) – 3-4 шт.

- Шаговые двигатели- 3-4 шт.

- Источник питания 12- 36 В.

- И дополнительные материалы необходимые опционально: (джампера для установки микрошага двигателей и установки режима работы оси A, конечные выключатели, тактовые кнопки и пр.)

Все собирается практически без пайки. Достаточно установить все компоненты, настроить ток драйвера в соответствии с током шагового двигателя, который вы будете подключать. Как рассчитать ток для драйвера A4988 читайте тут, для драйвера DRV8825 читайте тут.

Также не нужно забывать про радиаторы охлаждения для драйверов, которые чаще всего идут в комплекте.

ВНИМАНИЕ! Arduino CNC Shield поддерживает источники питания до 36 В. Это не означает, что все драйвера могут работать при таком напряжении. Драйверы A4988 не предназначены для работы при напряжении 36 В., и взорвутся при первом включении их при таком напряжении. 36V предназначены для таких драйверов, как DRV8825, которые могут работать от +36V.

Полный этап сборки ЧПУ станка будет на сайте в разделе самодельные ЧПУ станки.

Характеристики платы CNC Shield version 3.0:

- Модель – CNC Shield version 3,0

- Размер – Arduino UNO и другие совместимые платы

- Количество осей – 4 (X, Y, Z, A)

- Напряжение питания логической части – 5 В.

- Напряжение питания силовой части – 12 – 36 В.

- Драйверы – A4988 или DRV8825 и другие

- Интерфейсы – UART, I2C

- Прошивка – Arduino GRBL

- Размеры – 65 х 55 х 20 мм.

- Вес – 32 г.

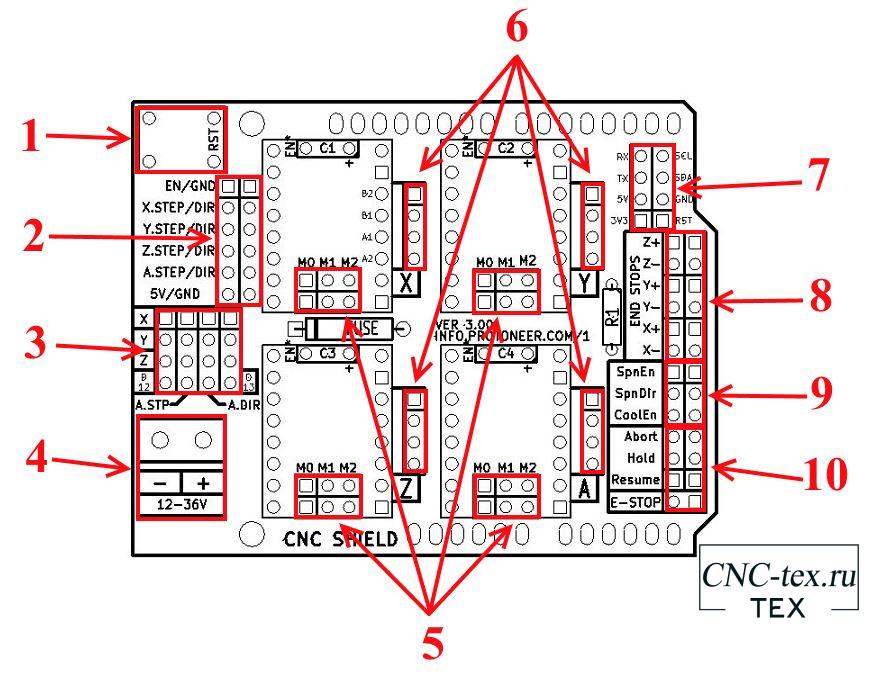

CNC shield v3 состоит из:

1 – Кнопка сброса.

2 – Колодки контактов для подключения внешних драйверов двигателей. Например, с помощью модулей, которые рассматривали в предыдущей статье.

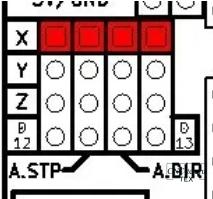

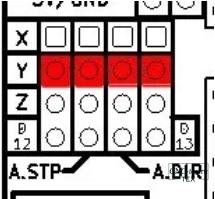

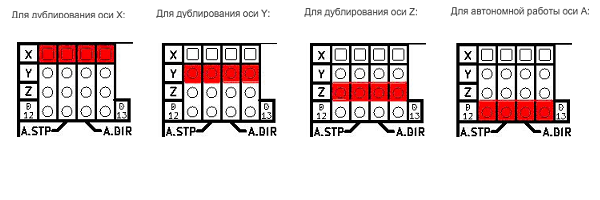

3 – Ось «A» может дублировать одну из осей «X», «Y», «Z» с помощью дополнительного двигателя и драйвера или работать автономно (например, ось «A» может быть использована для двигателя экструдера, в случае 3D-принтера). Эти колодки контактов служат для настройки оси «A». Для дублирования осей нужно установить джамперы на эти колодки следующим образом:

Дублирует ось «X», т.е 4 ось (помечен как A) работает синхронно с осью «X».

Дублирует ось «Y», т.е 4 ось (помечен как A) работает синхронно с осью «Y».

Дублирует ось «Z», т.е 4 ось (помечен как A) работает синхронно с осью «Z».

Использовать D12 и D13выходы Arduino для автономного управления 4-ым шаговым драйвером (отмечен как A).

Для автономной работы оси A. Колодка D12 замыкается для возможности управления шагом, колодка D13 замыкается для возможности управления направлением вращения. Направление вращения двигателя меняется путем смены контактов двигателя или изменения маски в прошивке.

4 – Разъем питания. На плату необходимо подавать питание 12 – 36 В.

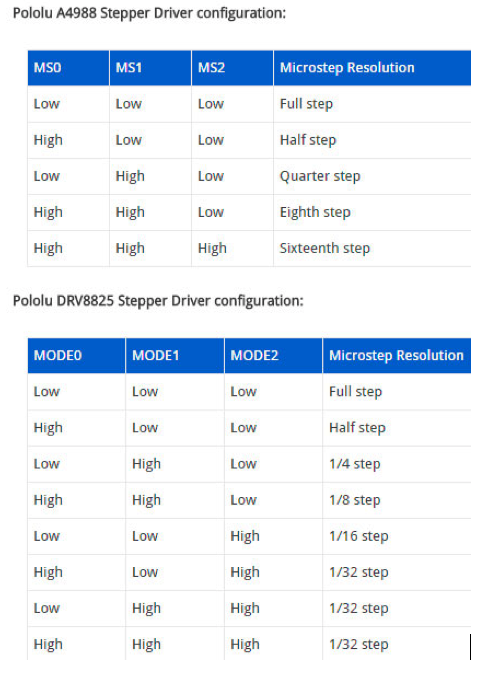

5 – Возле каждого слота для подключения драйвера двигателей имеется колодка управления микрошагом двигателя. В зависимости от выставленных перемычек вы можете добиться вплоть до 1/32 шага на драйверах DRV8825 и 1/16 шага на драйверах A4988. Установки джамперов для управления шагом или микрошагом для драйвера A4988 показаны в таблице.

MS1

MS2

MS3

Разрешение микрошага

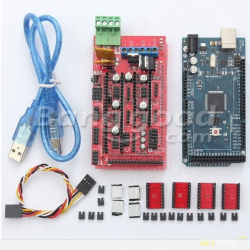

Комплект электроники для CNC/3D: Mega2560+RAMPS 1.4+4шт A4988

- Цена: $17.19 (с купоном $15.47)

- Перейти в магазин

Приветствую всех посетителей сайта Mysku.ru!

И хочу поделиться небольшим рассказом о комплекте электроники для модернизации небольшого самодельного станка CNC с возможностями фрезера и гравера. Будет замена платы управления UNO+CNC Shield на комплект Arduino Mega2560+RAMPS.

Данный комплект приобретался с прицелом на увеличение функционала и возможностей для небольшого настольного ЧПУ гравера/фрезера. Штатный комплект предусматривал контроль по 3 осям и работу от управляющего компьютера/планшета. Новый кит электроники позволяет автономную работать с SD карты, а также дает большие возможности для модификации прошивки: подключение лазерного выжигателя, дополнительной поворотной оси, подключения выходов на вентиляторы или фильтр-пылесос. Предусматривается также установка дисплея для управления непосредственно, выбора файла с флешки, паузы и так далее.

Долго присматривался к различным платам управления, но оптимально вышел кит Arduino Mega2560+RAMPS. Ну и драйверы в комплекте. Экран докупал отдельно вот такой.

Теперь по порядку.

Выбирал вот этот кит, плюс дисплей.

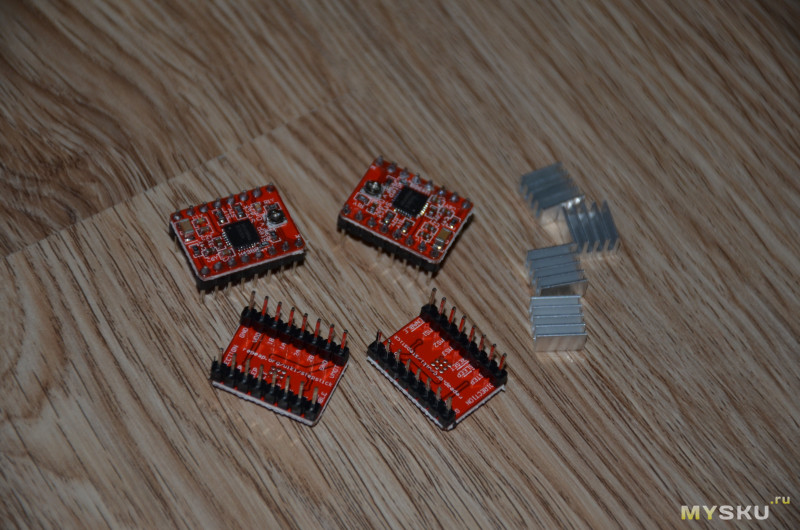

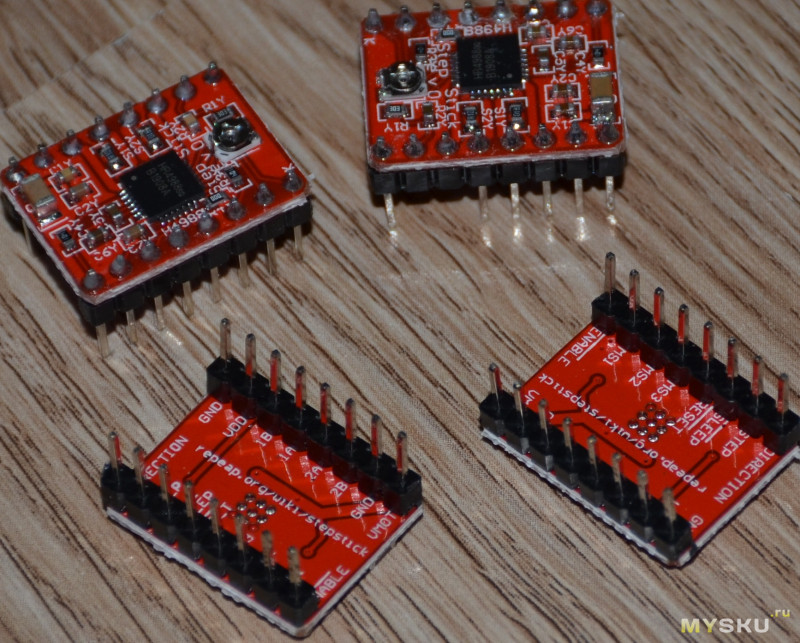

Краткое описание комплекта: RAMPS 1.4 + Mega2560 R3+ A4988 Kit

- Arduino Mega2560

- Ramps 1.4

- 4xA4988 драйверы плюс небольшой радиатор без скотча.

- Шнур 4pin, шнур USB А USB-B

Посылка пришла в простом пакете, но каждая плата была упакована отдельно в антистатический пакет. На ножках выводных элементов присутствовал защитный кусок пеноматериала.

Фотоотчет о посылке

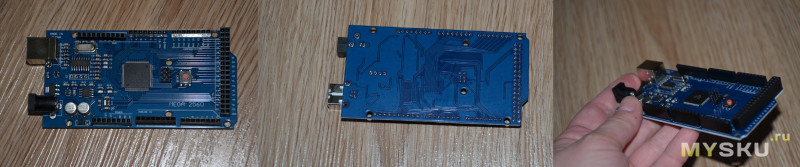

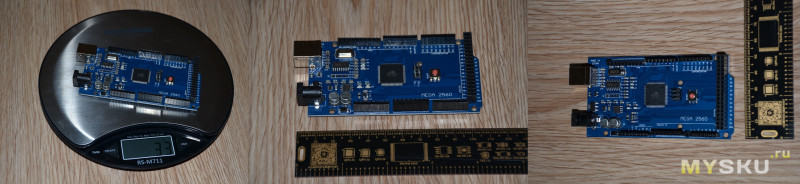

Arduino Mega2560

Размеры и масса. Возможно заинтересует тех, кто готов разработать под них свой корпус.

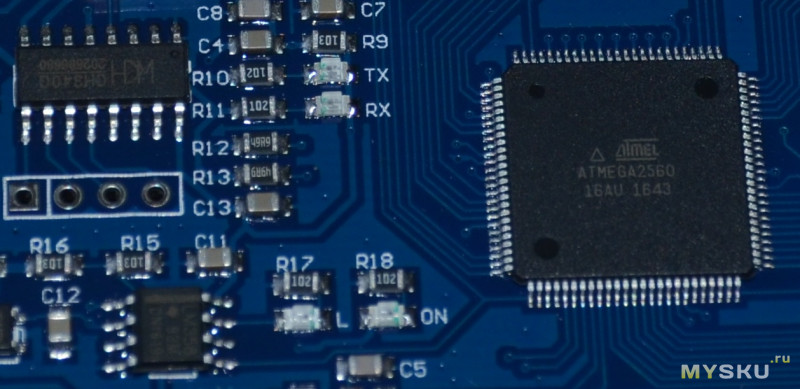

Основные микросхемы: ATMEGA2560 версия 16AU, понижайка LM358 (в комментариях robosku верно подметил, что это сдвоенный операционный усилитель), интерфейс CH340G.

Обратите внимание на китайскую версию USB-Serial чипа.

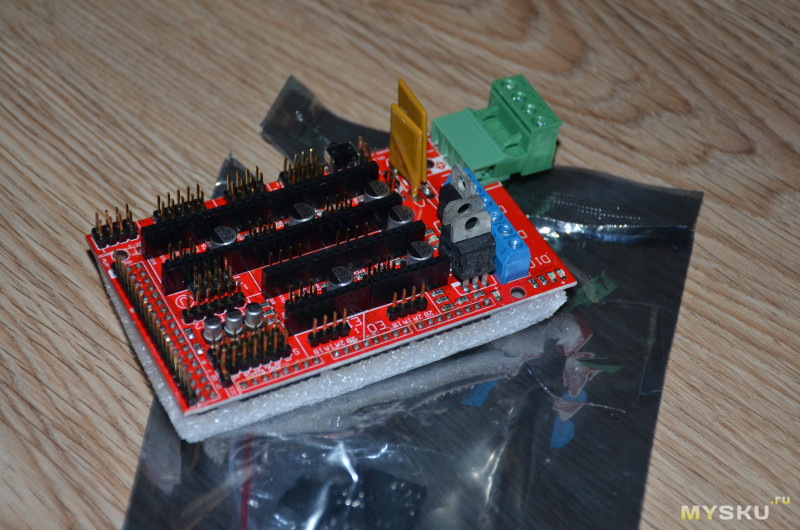

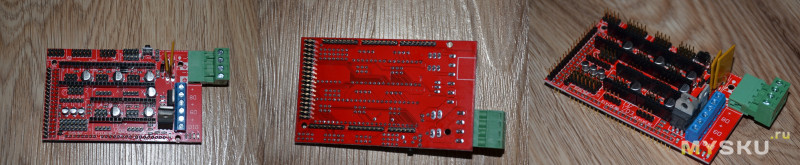

Ramps 1.4.

Это по сути большой и дешёвый Mega Pololu Shield. Можно подключать до 5 драйверов двигателей, силовую нагрузку, есть много OI выходов, а также ШИМ и последовательные интерфейсы, например, для дисплея или внешней карты памяти.

Все в отдельном пакете. Присутствует ответная часть силового разъема

Аналогично размеры.

4xA4988 драйверы

Еще фото.

Радиаторы без скотча. Нужно устанавливать на термоклей или термопасту.

Правильное ориентирование A4988 при установке — резистором в сторону ОТ силового разъема. Как на картинке.

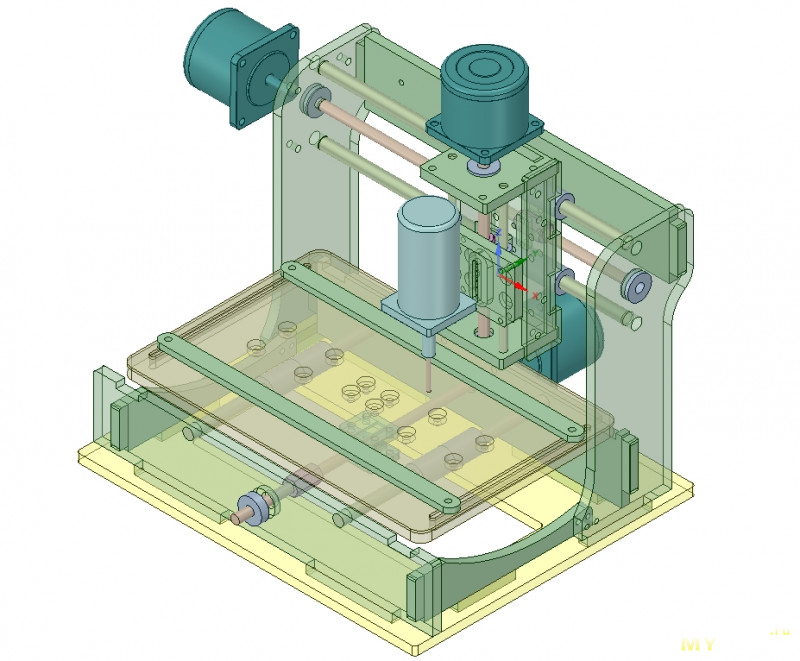

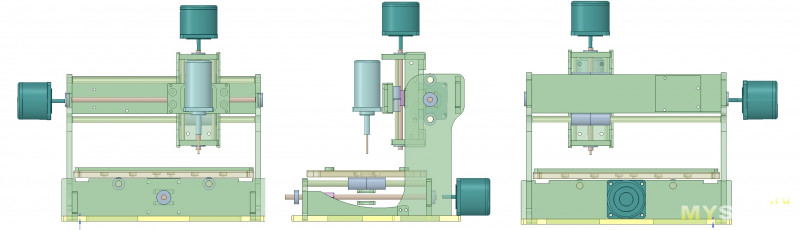

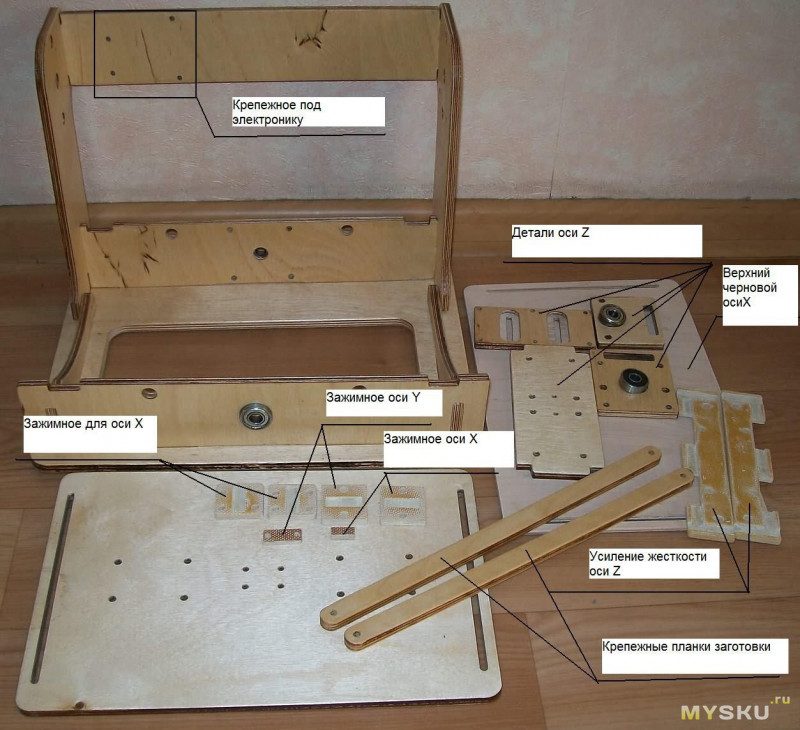

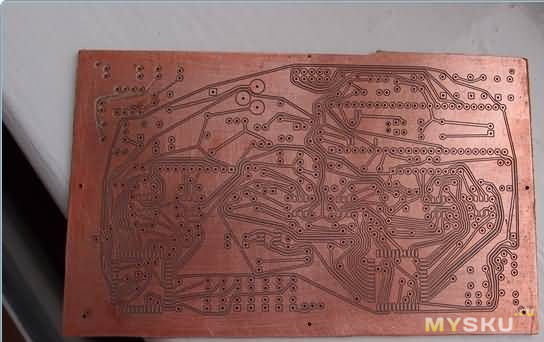

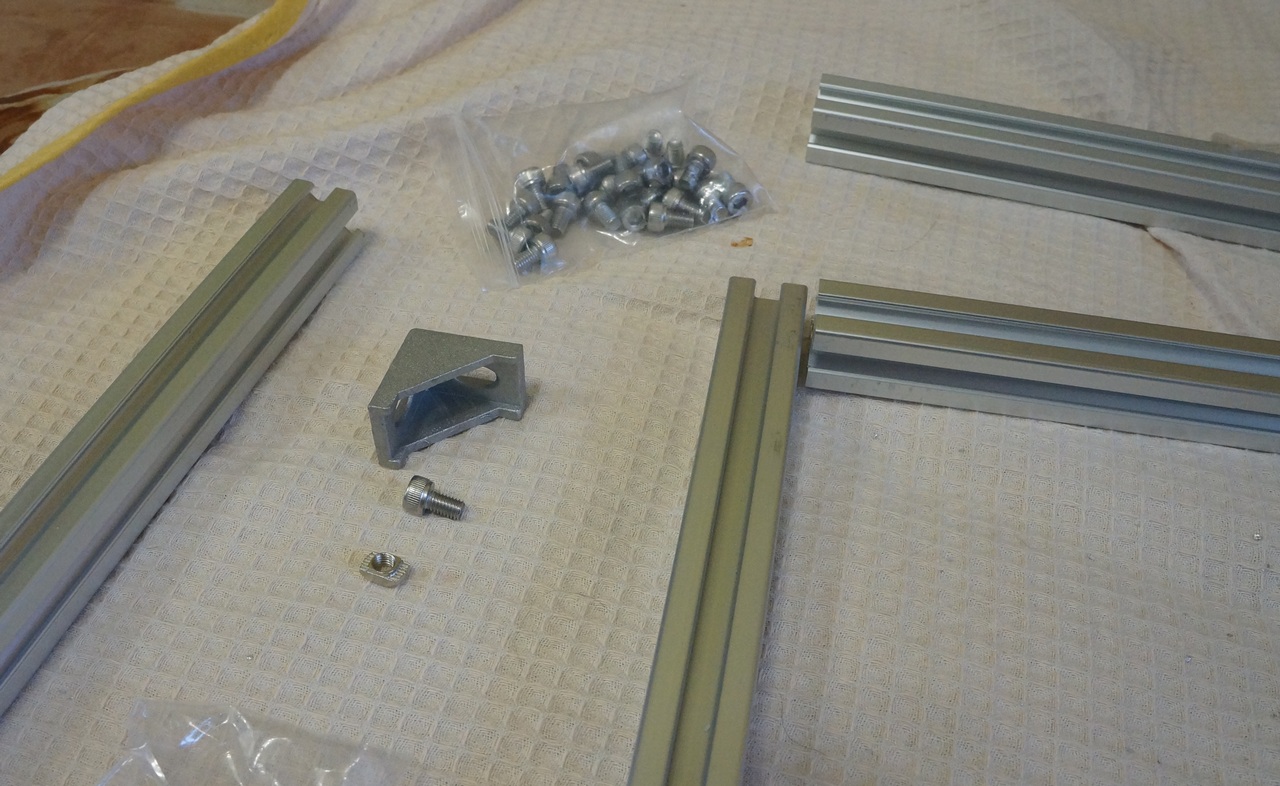

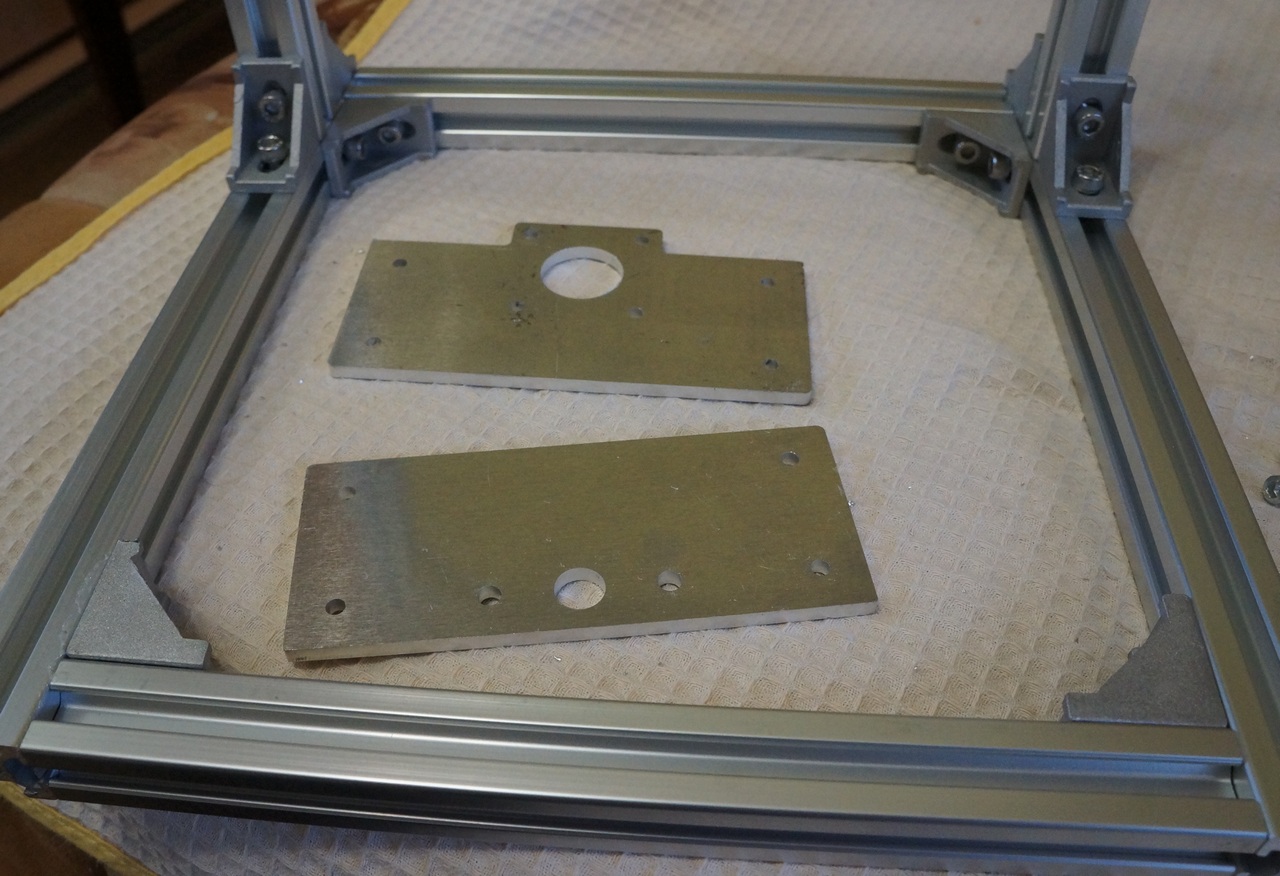

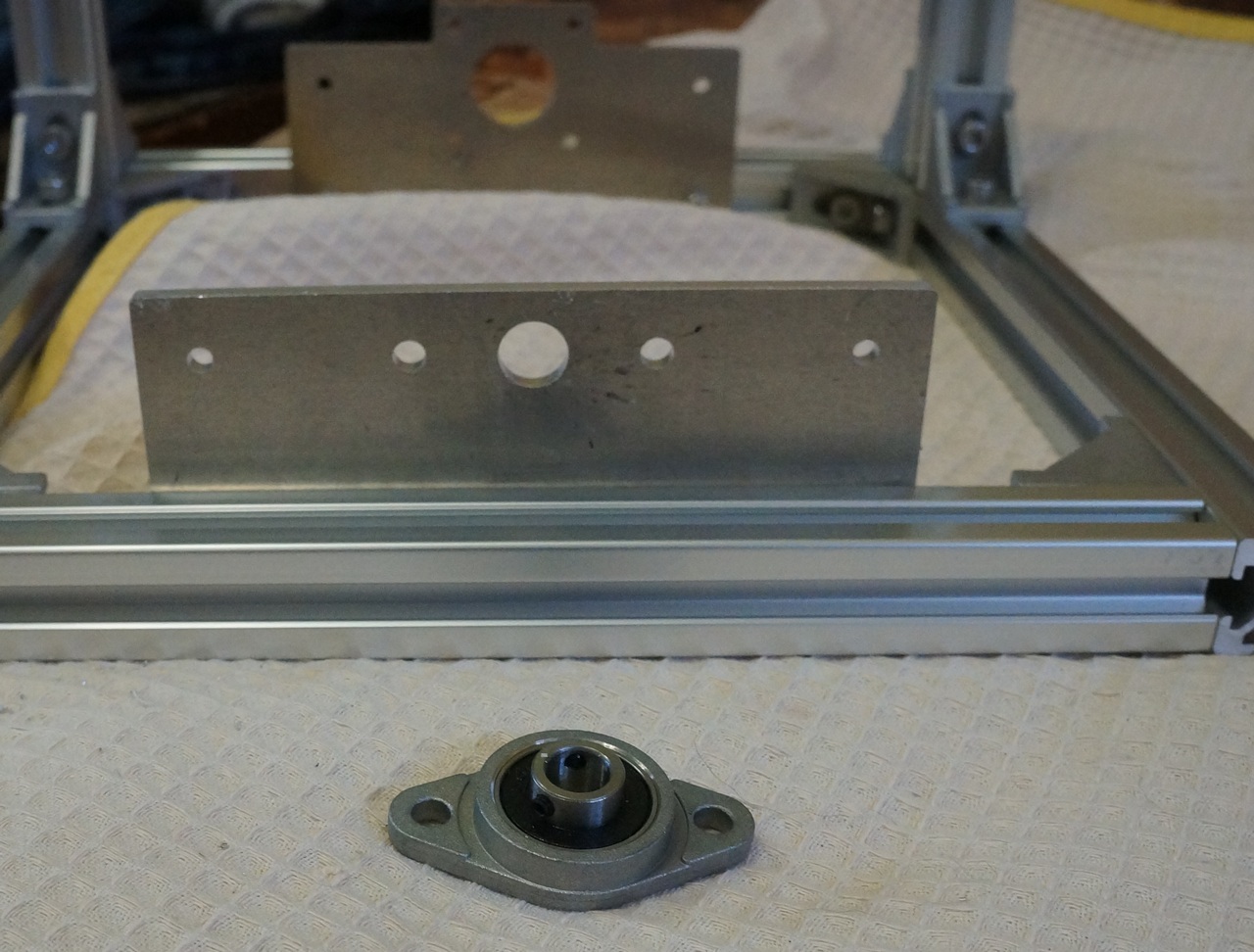

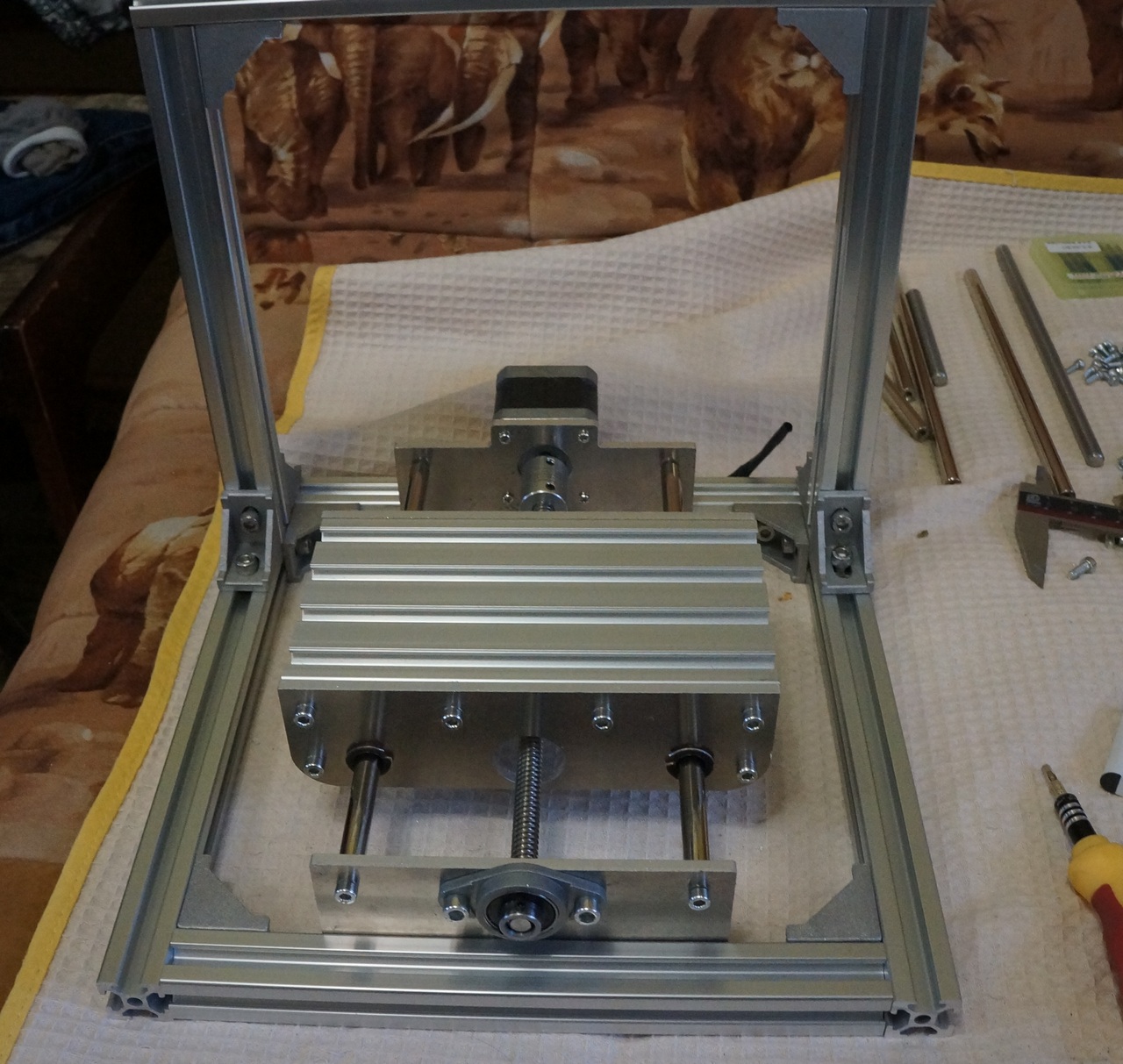

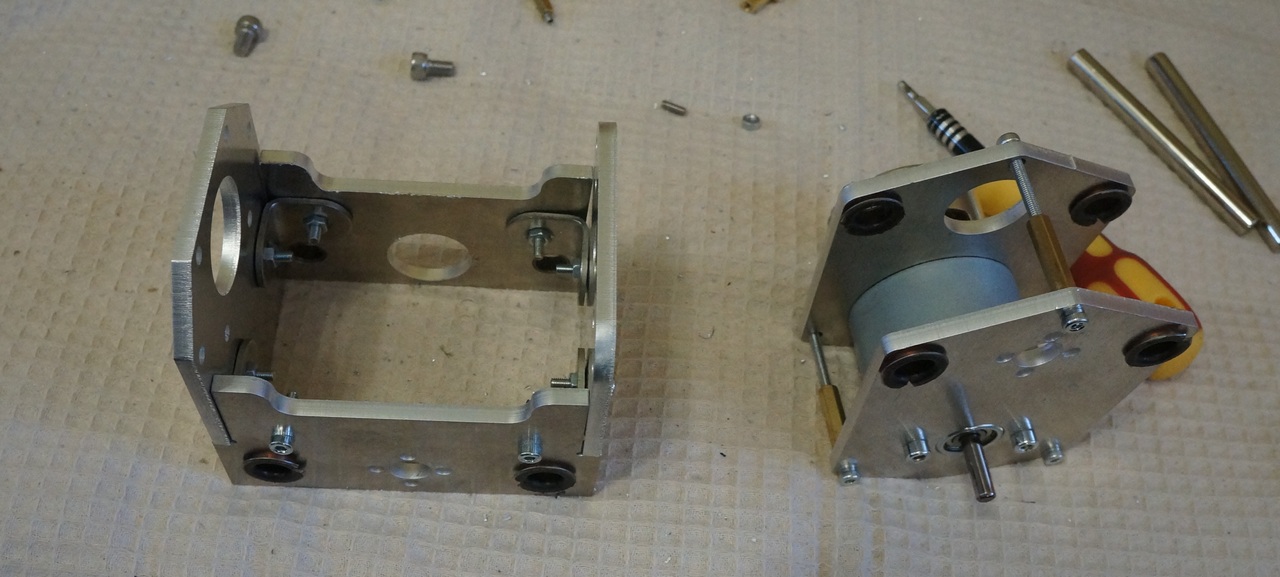

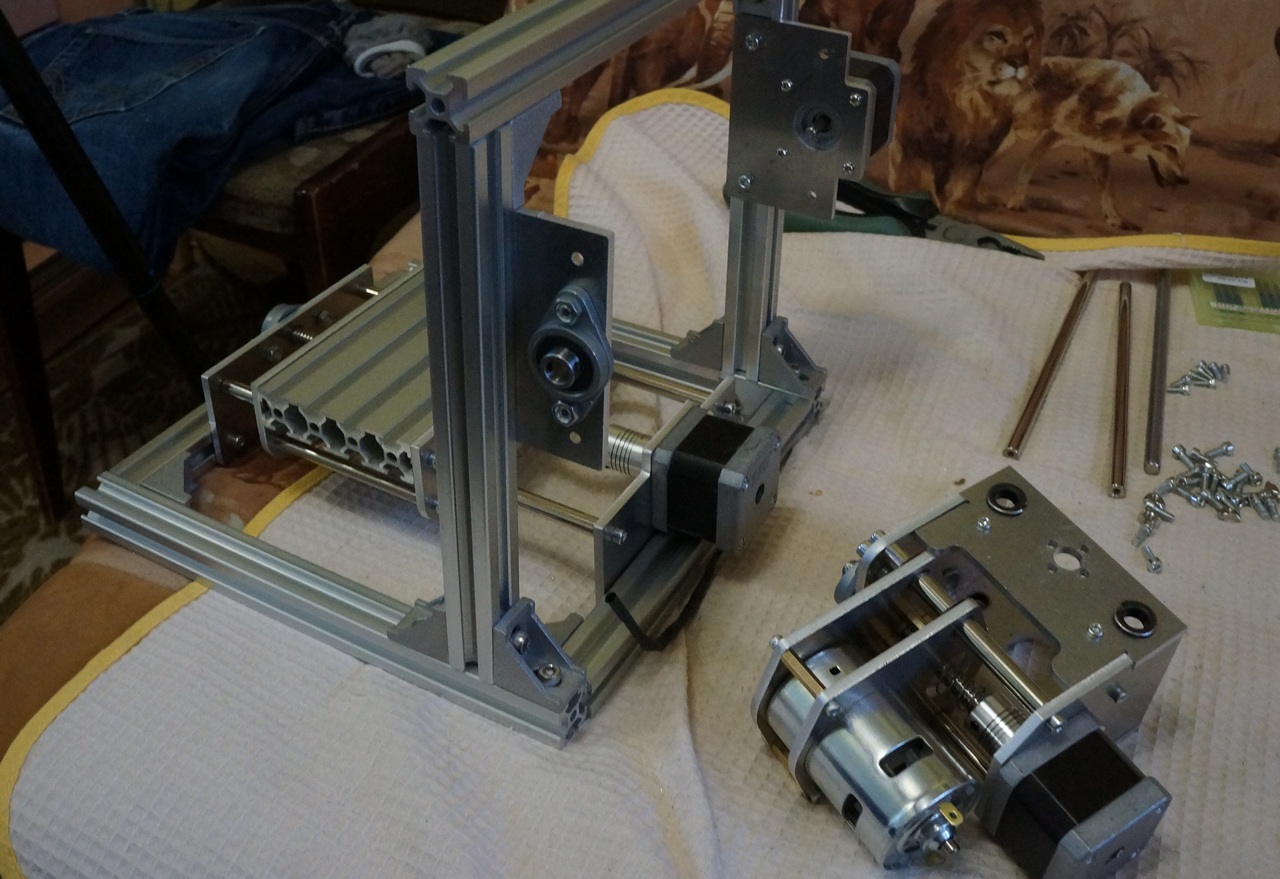

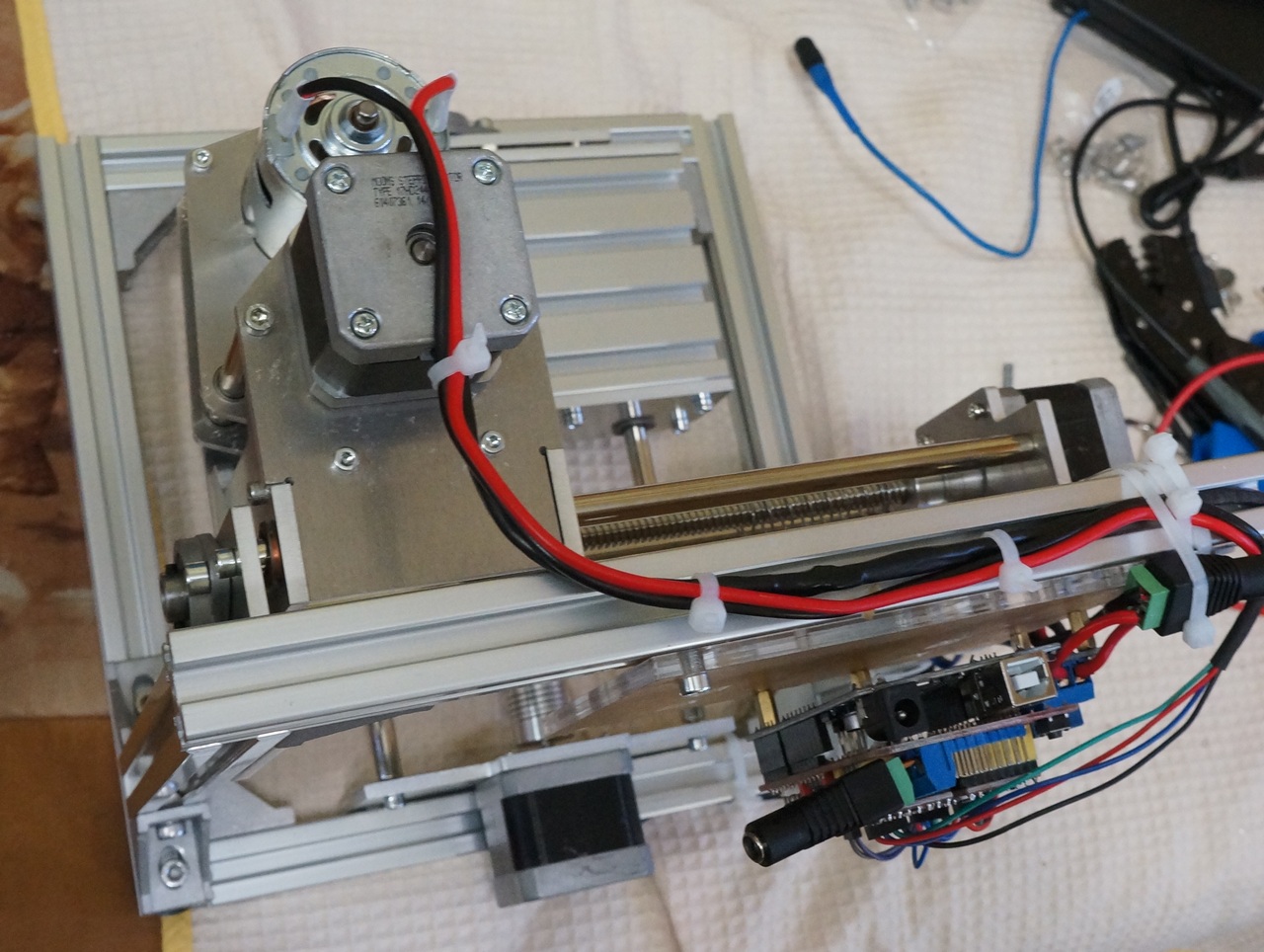

Итак, вот собственно для чего все это покупалось. Вот так выглядят комплектующие для сборки и обозреваемый апгрейд-кит для самодельного станка-фрезера.

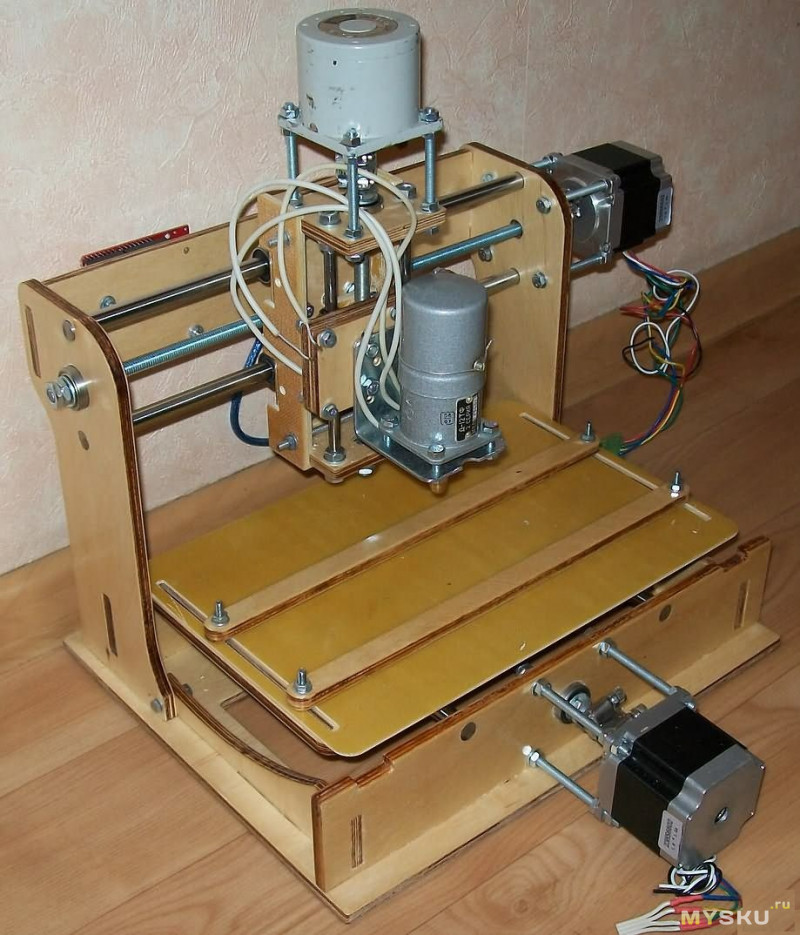

Здесь на Mysku несколько раз проскакивали публикации про самодельный станок-фрезер из фанеры.

Достаточно простой конструкции, с использованием проверенной временем компоновки. Станок имеет рабочее поле 180х200х150 мм, и управляющую плату Arduino UNO + CNC Shield. Со своими обязанностями UNO с прошивкой GRBL справляется, но хотелось чего то большего)))). Это весьма бюджетный фанерный станок-фрезер для простых операций (гравировка, фрезеровка мягких материалов, изготовление печатных плат).

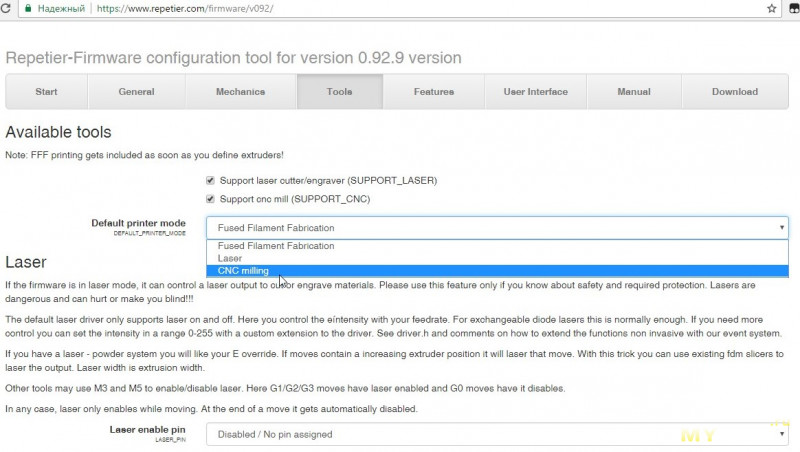

Я задумал некоторую модернизацию станка, в первую очередь – это установка экрана управления и с возможностью автономной работы (с флешки). До настоящего времени использовался старый ноутбук или планшет с Windows. Соответственно, смена платы управления повлечет замену прошивки на Marlin/Repieter. Эти прошивки умеют и CNC и лазерное выжигание с ТТЛ. На самом деле я должен отметить, что существует прошивка GRBL для MEGA2560. Но это, как говорится, на любителя.

Во вторую очередь – нужно было обеспечить модернизационный потенциал – дополнительные входы и выходы для подключения периферии (ТТЛ для лазера, обдув, подсветка, кнопки управления гравером, прицел на WI-FI и удаленный доступ с вебкой).

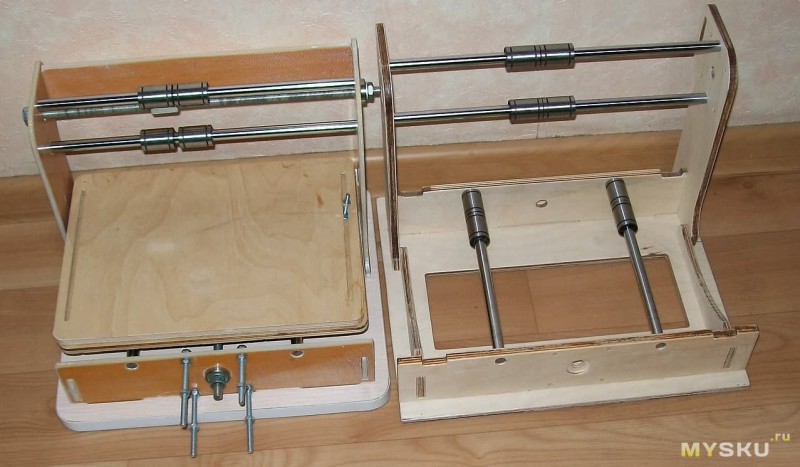

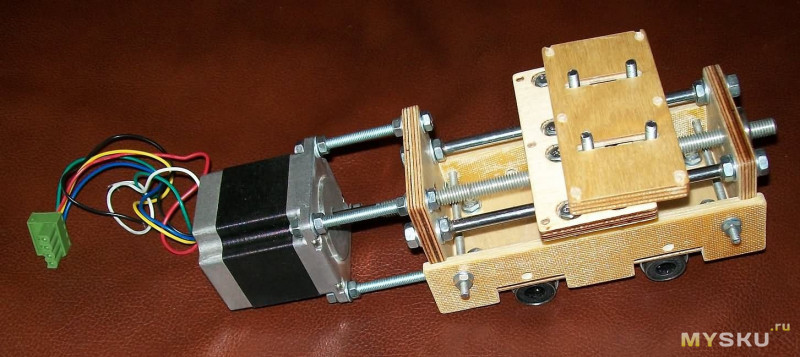

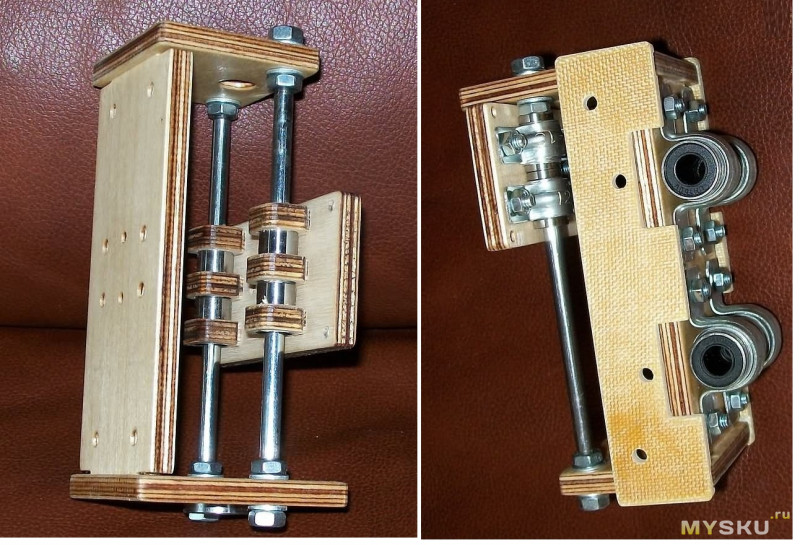

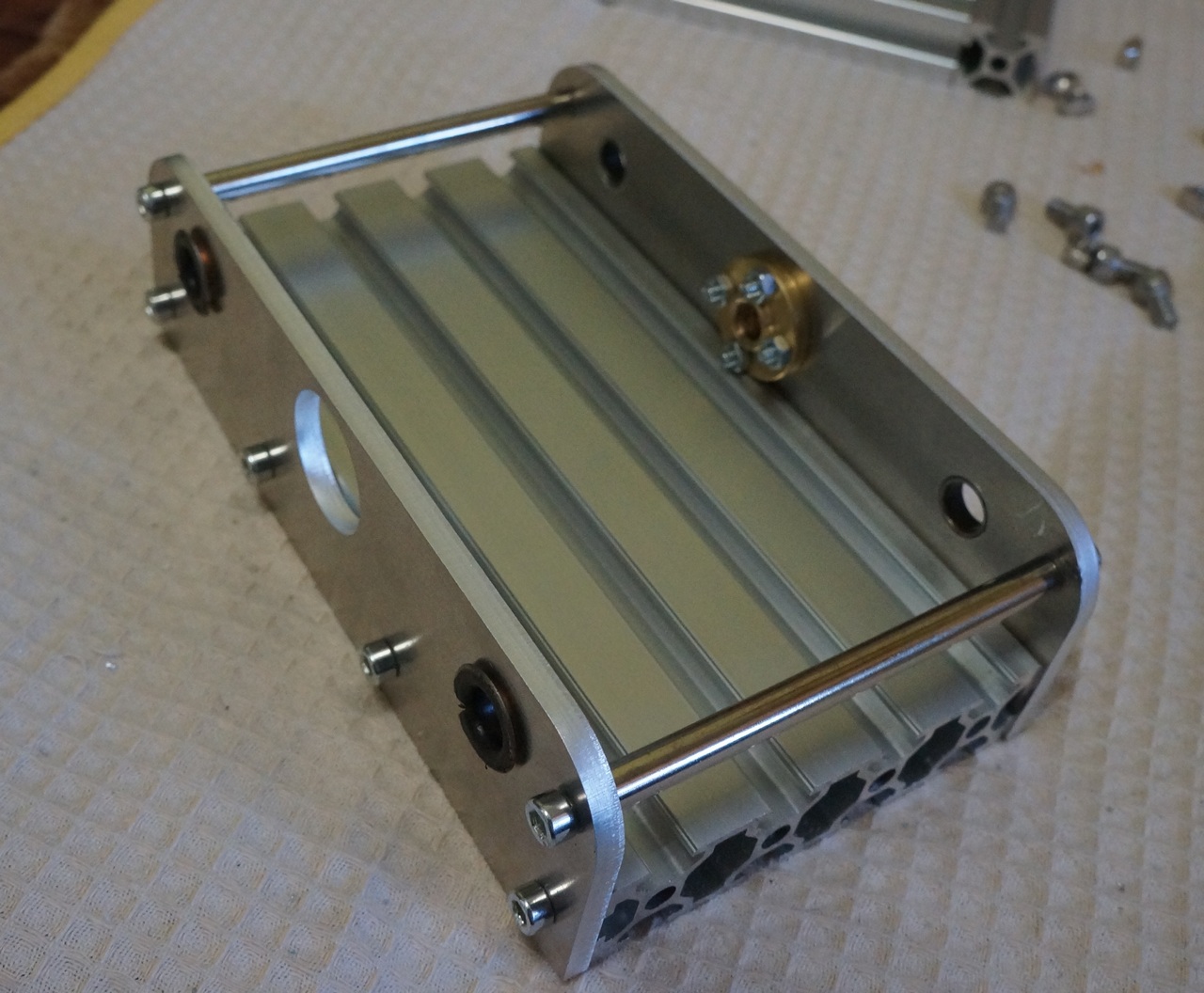

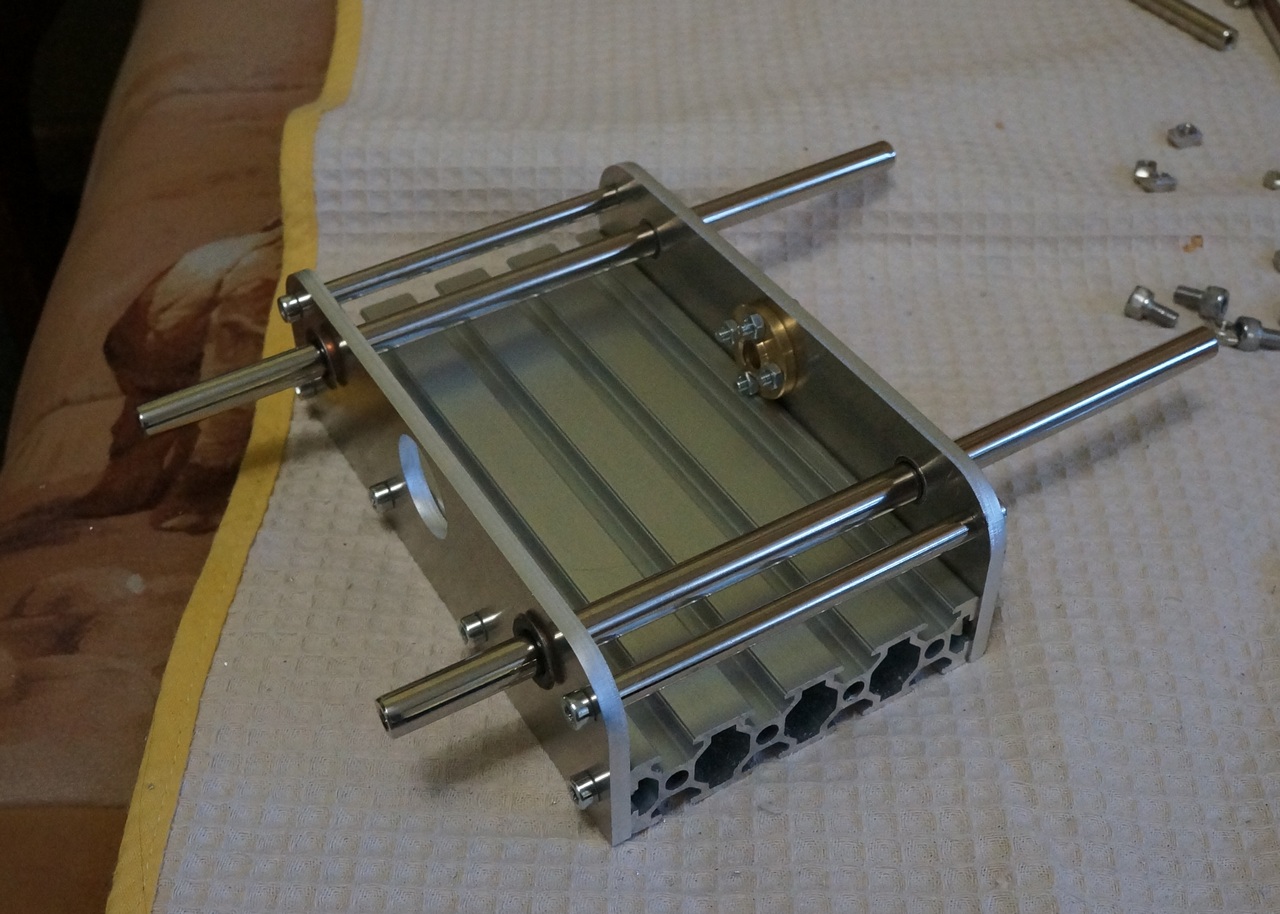

Вот краткое описание комплектующих и основных этапов сборки. Потребуются фанерные детали корпуса (резка фанеры по чертежам лазером), клей для сборки, а также ходовые винты Т8, гайки к ним, направляющие валы и подшипники (8 и 6 мм), ну и по мелочи — крепеж, хомуты и прочее.

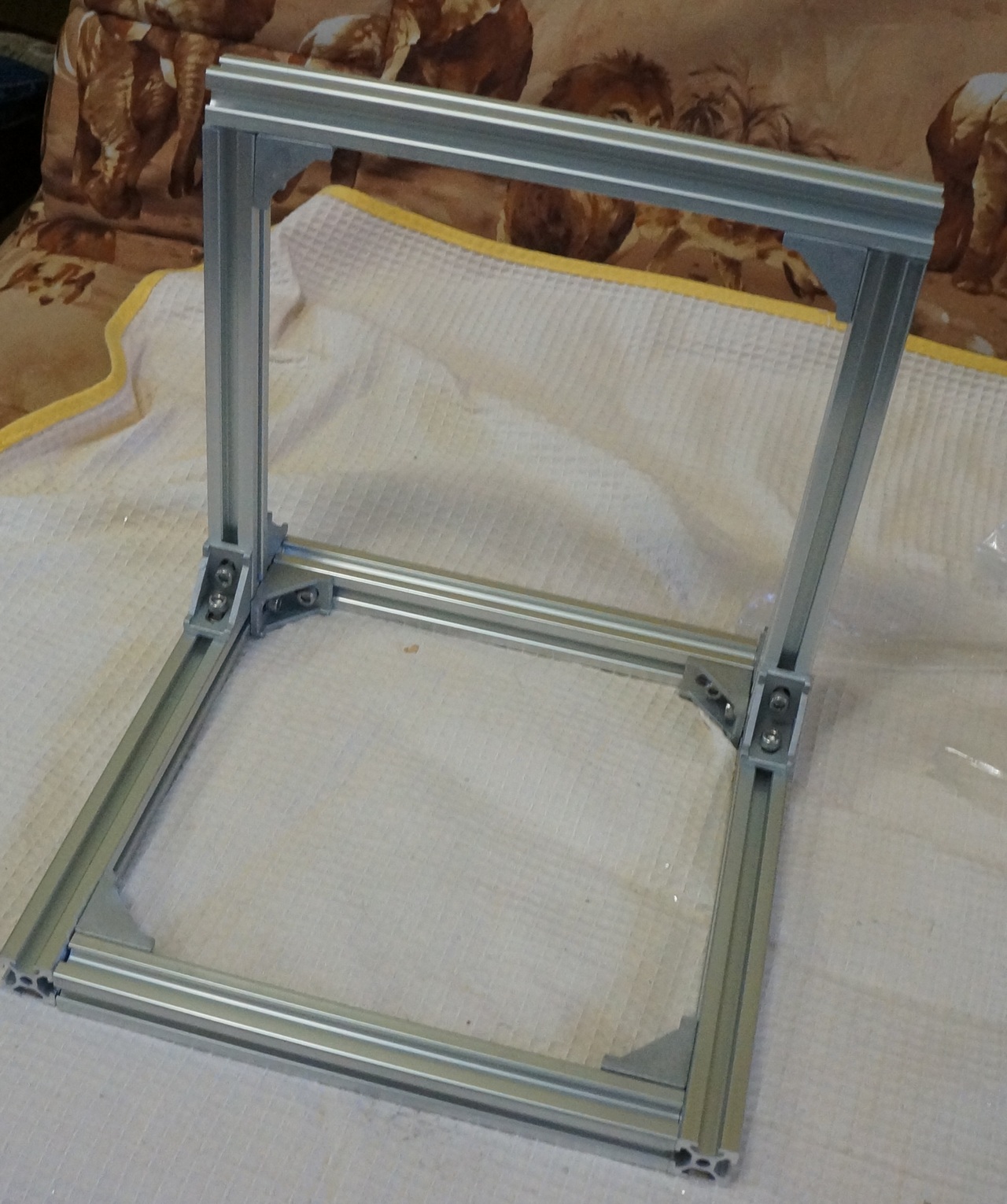

Процесс сборки не сложный. Сначала собирается корпус и оси XY, затем отдельно собирается ось Z, каретка и крепление для фрезера.

Сначала собираем корпус.

Для сборки используется клей (столярный, ПВА, или другой удобный)

Обратите внимание на правильность установки несущих конструкций. Диагональ можно перепроверить линейкой, угольником — перпендикулярность стенок.

Далее устанавливаются направляющие валы.

Отдельно соберем ось Z с креплением фрезера.

И каретку Y.

Далее фото из разряда «как нарисовать сову». Промежуточных подробных фото, с сожалению пока нет.

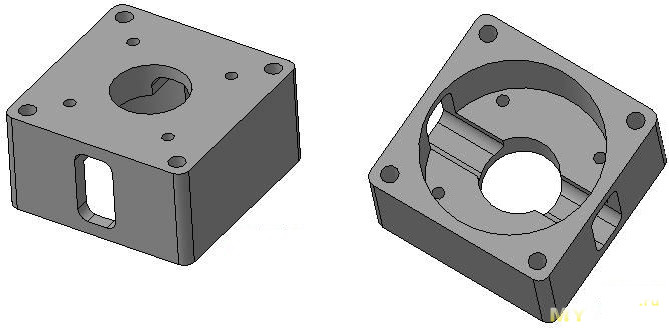

Станочек бюджетный, двигатели из серии «я тебя слепила из того, что было». Двигатели Nema17 устанавливаются через переходник типа такого.

На днях допечатаю адаптеры на 3Д принтере, затем установлю новые Nema17.

Несколько слов про прошивку.

Можно настроить с нуля Марлин/Repetier, можно найти готовую сборку.

Вот, например, Marlin. При настройке обратите внимание на вот этот код:

В прошивке надо будет указать тип «бутерброда» — матплату Мега2560+RAMPS1.4, так как экструдеров у нас нет, то выбираем вот такой вариант:

В зависимости от сборки Марлина, эта же настройка может выглядеть по другому:

Если не требуется слежение за температурой, то отключаем датчики тоже — прописываем «0»

Прописываем размеры рабочей зоны, расположение концевиков и точки HOME, ускорения, скорости перемещения и прочее.

Ну и так далее, методом проб и ошибок настраиваем свою конфигурацию.

Скажу только. что в Repitier больше заложено возможностей для CNC/Laser конфигурации. Заходим в онлайн-тулзу Repetier-Firmware configuration tool и начинаем настраивать. После настройки основных параметров (длина/ширина и т.д.), необходимо выбрать «специальные» функции — для лазера или фрезера.

Вот например есть такой код

Пин ТТЛ управления лазером подключается к пину 9 на RAMPS (пин можно настроить и другой, удобный)

И далее есть вот такие настройки

По сути указывается основные настройки для CNC, а также можно завести специальные кнопки управления станком. Добиваемся компиляции кода без ошибок, заливаем в плату и проверяем.

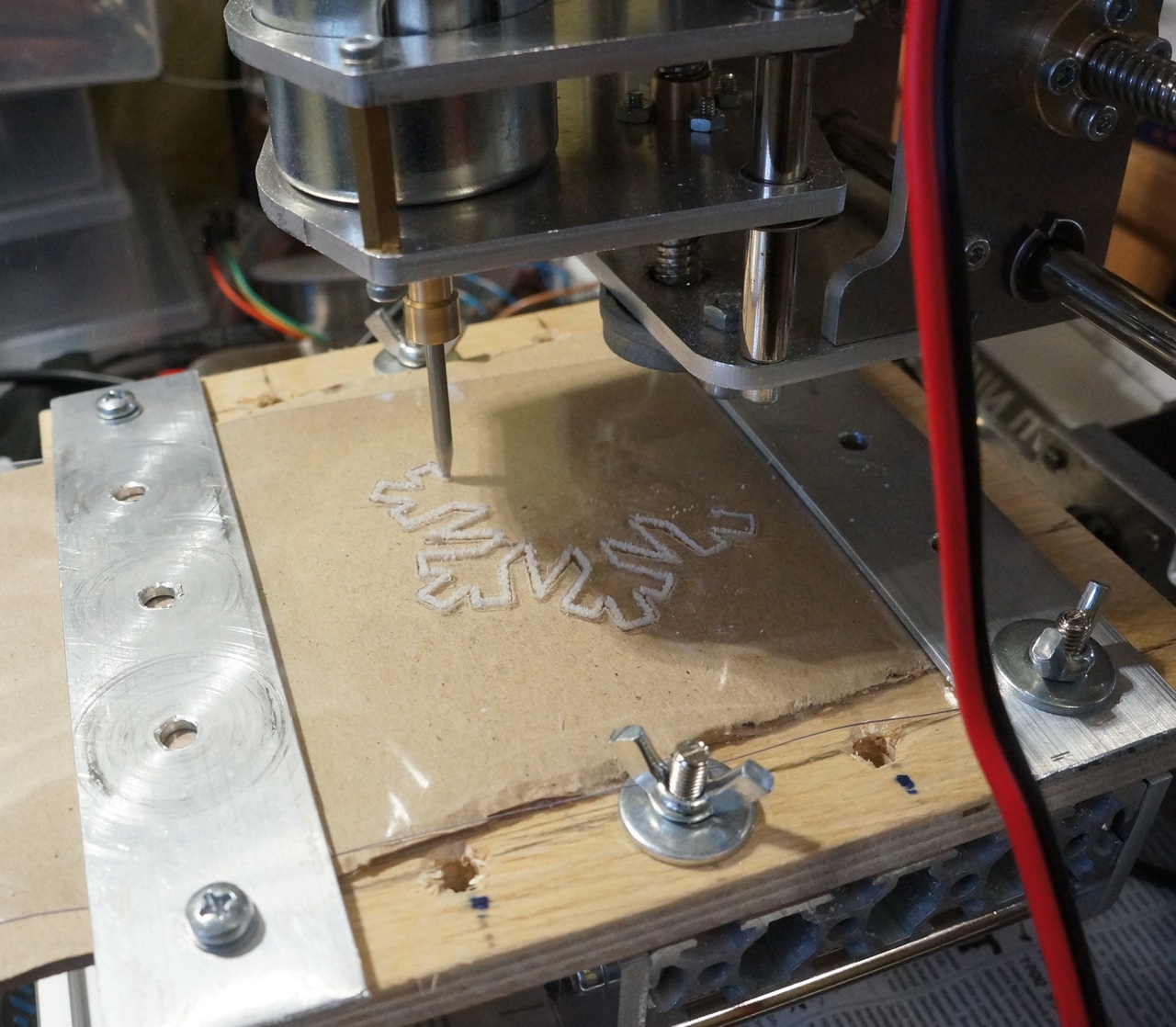

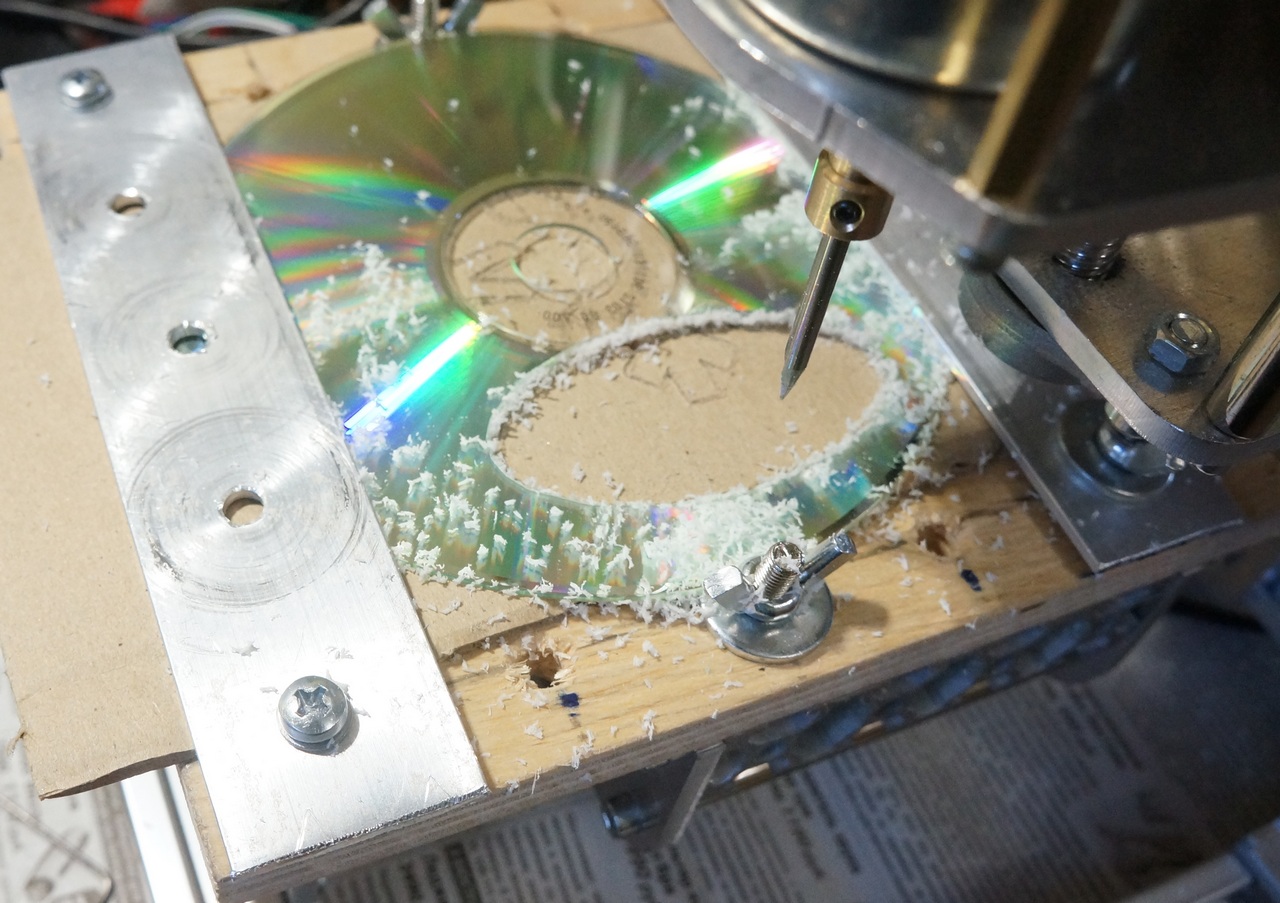

А вот что можно «вытворять» на этом фрезере.

Выводы:

- Если планируется установка NEMA23, то можно взять комплект электроники с DRV8825. Экран можно взять Full graphic smart controller.

- Можно сделать Wi-Fi управление или специальный планшет на windows.

- В целом данный комплект позволяет значительно расширить возможности самодельного станочка, а в перспективе – и функционал в виде лазера или дополнительной оси.

- После модернизации я планирую докинуть еще и лазерную головку, будет выжигать в меру возможностей.

К сожалению, еще не все комплектующие у меня в наличии (подводят китайские товарищи), поэтому полномасштабного фото-видео готового станочка не будет. Фотографии частично предоставлены с форума (с разрешения автора). Чуть попозже можно будет и топик в сообщество DIY на Mysku запилить, с подробным раскладом, что и где заказывать.

Полезные ресурсы:

Настройка тока драйверов а4988 можно посмотреть вот тут.

Форум с описанием станка и инструкциями

До конца марта действует купон на ассортимент магазина

скидка 6% на некоторые товары.

И специальный купон для этого комплекта Mega2560+Ramps на скидку 10%

Песочница: CNC Shield v3.0 – Железо

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Добрый день уважаемые читатели!

В данной статье мне хотелось бы рассмотреть неплохой вариант железа для создания CNC машин для домашнего использования.

Как говориться дешево и сердито!

Разрешите представить Вам – «CNC Shield v3.0 для Arduino UNO», который с легкостью можно найти у Алика по разумной цене.

Arduino UNO (аналог) – 250 руб.

CNC Shield v3.0 – 250 руб.

Драйверы A4988 – 75 руб. / шт.

Плата расширения CNC Shield v3.0 для Arduino UNO создана, что бы на её основе можно создать CNC машины (ЧПУ станки):

- 3D принтер (необходимо реле для нагрева хотэнда и стола);

- Гравировальный роутер;

- Фрезерный роутер;

- Лазерный роутер.

Плата расширения может работать с драйверами двигателей A4988 или DRV8825 при помощи прошивки GRBL.

Характеристики платы:

- Модель – CNC Shield version 3.0;

- Размер – Arduino UNO и другие совместимые платы;

- Количество осей – 4 (X, Y, Z, A);

- Напряжение питания логической части – 5 В;

- Напряжение питания силовой части – 12 – 36 В;

- Драйверы – A4988 или DRV8825 и другие;

- Интерфейсы – UART, I2C;

- Прошивка – Arduino GRBL;

- Размеры – 65 х 55 х 20 мм;

- Вес – 32 г.

Для работы CNC Shield необходимо:

- Вставить драйверы в желтые слоты. Драйверы A4988 или DRV8825 вставляются по разному будьте ВНИМАТЕЛЬНЫ.

- Настроить токи двигателей, согласно токам шаговых двигателей (регулятор на драйвере и вольтметр);

- Установить перемычки, которые входят в комплект поставки, в красные контакты М0, М1, М2, для определения режима работы драйвера согласно таблицы;

- Подключить к USB ПК и залить прошивку GRBL.

Ось A может дублировать одну из осей X, Y, Z с помощью дополнительного двигателя и драйвера. То есть входной сигнал приходит одинаковый, а драйверы и шаговые двигатели разные, но двигаются одинаково.

У RAMPS устроено иначе (например ось Z), у него один драйвер и две пары контактов. Драйвер один, мотора два.

Например ось A может быть использована для двигателя экструдера в случае 3D-принтера.

Для настройки дублирования осей X, Y, Z на плате есть контакты, обозначенные X, Y, Z, D12, D13, которые необходимо замкнуть перемычками из комплекта.

Колодка D12 замыкается для управления шагом.

Колодка D13 замыкается для управления направлением вращения.

Направление вращение двигателя меняется путем смены контактов двигателя или изменение маски в прошивки.

Меняются местами контакты B- и B+.

На плате CNC Shield есть контакты для подключения:

- Аварийной кнопки остановки (E-STOP);

- Кнопка паузы (Hold);

- Кнопка продолжения (Resume);

- Кнопка возвращения на исходную позицию (Abort);

- Включения шпинделя (SpnEn);

- Направления шпинделя (SpnDir);

- Включения подачи охлаждения (CoolEn);

- Концевики (X+ X- Y+ Y- Z+ Z-).

Как это работает?

Мы заливаем в Arduino готовую прошивку (GRBL), как есть. В ней ничего менять не надо. Все настройки производятся в консоли ПО (Universal-G-Code-Sender).

Прошивка (GRBL) внутри контролера обменивается информацией с ПК при помощи G-кодов.

ПК из программы управления (Universal-G-Code-Sender) , через USB порт ПК посылает на COM порт ARDUINO строчки с GCODE формата G91 G1 X10 Y10 F3000. Шаговые двигатели вращаются.

Схема подключения Arduino UNO

Если рассматривать сборку 3D принтера, то данное железо конечно не может тягаться с RAMPS+MEGA2560. Построить 3D принтер на этой связке можно, но как Вы уже догадались, есть ряд ограничений. Надо как-то отдельно колхозить нагрев хотэнда и стола. В этом вопросе скорее всего помогут реле или другие изыски.

Если рассматривать сборку других CNC машин, то данная связка хорошо себя позиционирует, так как есть все необходимое.

В следующей статье мы будет прошивать железо и обозревать настройку и возможности прошивки GRBL.

Благодарю Вас за внимание, продолжение следует …

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

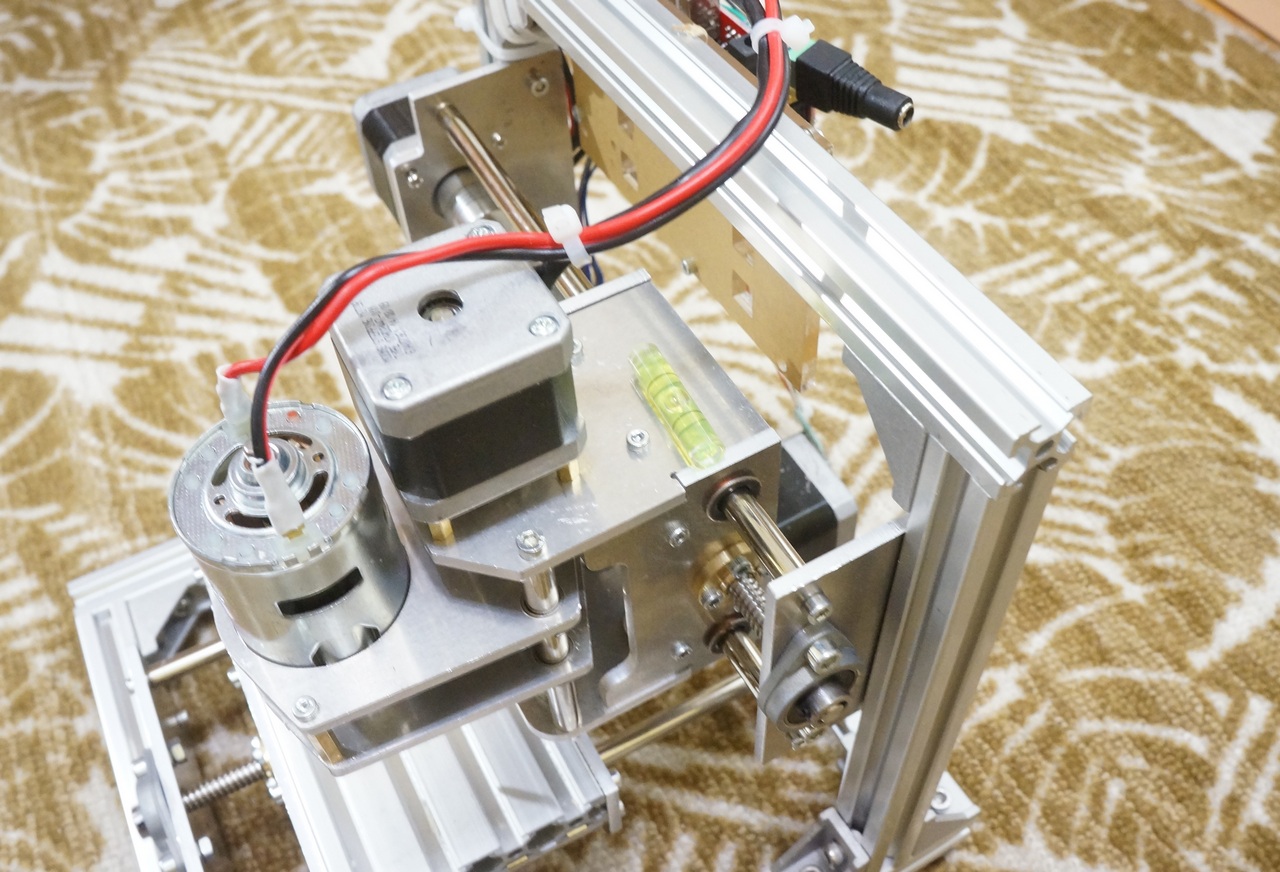

Небольшой станок ЧПУ для DIY

Давно хотел погрузиться в мир ЧПУ. Будь то 3D принтер, лазерный гравер или фрезерный станок. Конечно, можно было собрать самому, но там довольно много хитростей, которые новичку освоить сразу довольно сложно.

Поэтому решил остановиться на готовом комплекте небольшого фрезерного станка. Магазин GEARBEST порадовал очередной скидкой и я по цене менее $200 с доставкой в РФ приобрел я это китайское чудо.

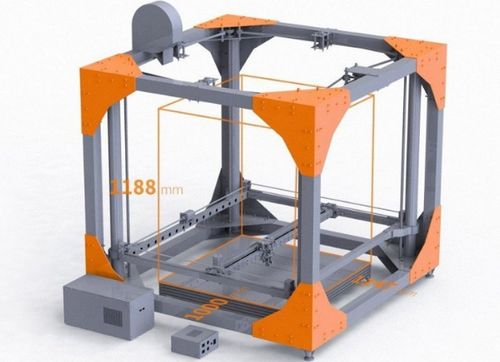

Правда все 19 дней, пока Xiang Feng Logistics везла мне станок из магазина, я терзался мыслью, а не дешевле ли и проще было в разнобой купить все детальки? Да и противоречие в названии «Лазерный гравер» и описании станка вызывала некоторые сомнения. Храктеристики станка довольно скромненькие- Ход по осям: 130х110х45мм

- Точность обработки: 0.1мм

- Максимальная скорость перемещения: 600мм/мин

- Мощность двигателя шпинделя: 80Вт (24В)

- Патрон шпинделя: 3.125мм

- Рама: Алюминиевый профиль 2020

- Рабочий стол: Алюминиевый профиль 2080 шириной 150мм

- Фланцы: Сталь 4мм

- Контроллер: Arduino UNO с Cnc Shield и тремя драйверами шаговых двигателей, управление шпинделем через реле

- ПО: grblcontrol и ARTCAM2008

Поиск в интернете порадовал, что элементы рамы, направляющие и «червяки» можно купить любого размера. В качестве шпинделя вполне можно приспособить гравер. В общем станочек имеет неплохие шансы на модернизацию.

Но сперва нужно освоится с тем, что есть:

Курьер вручил мне 6 кг посылку довольно скромных размеров

А внутри четыре коробки поменьше, два блока питания и куча железок

А внутри четыре коробки поменьше, два блока питания и куча железок

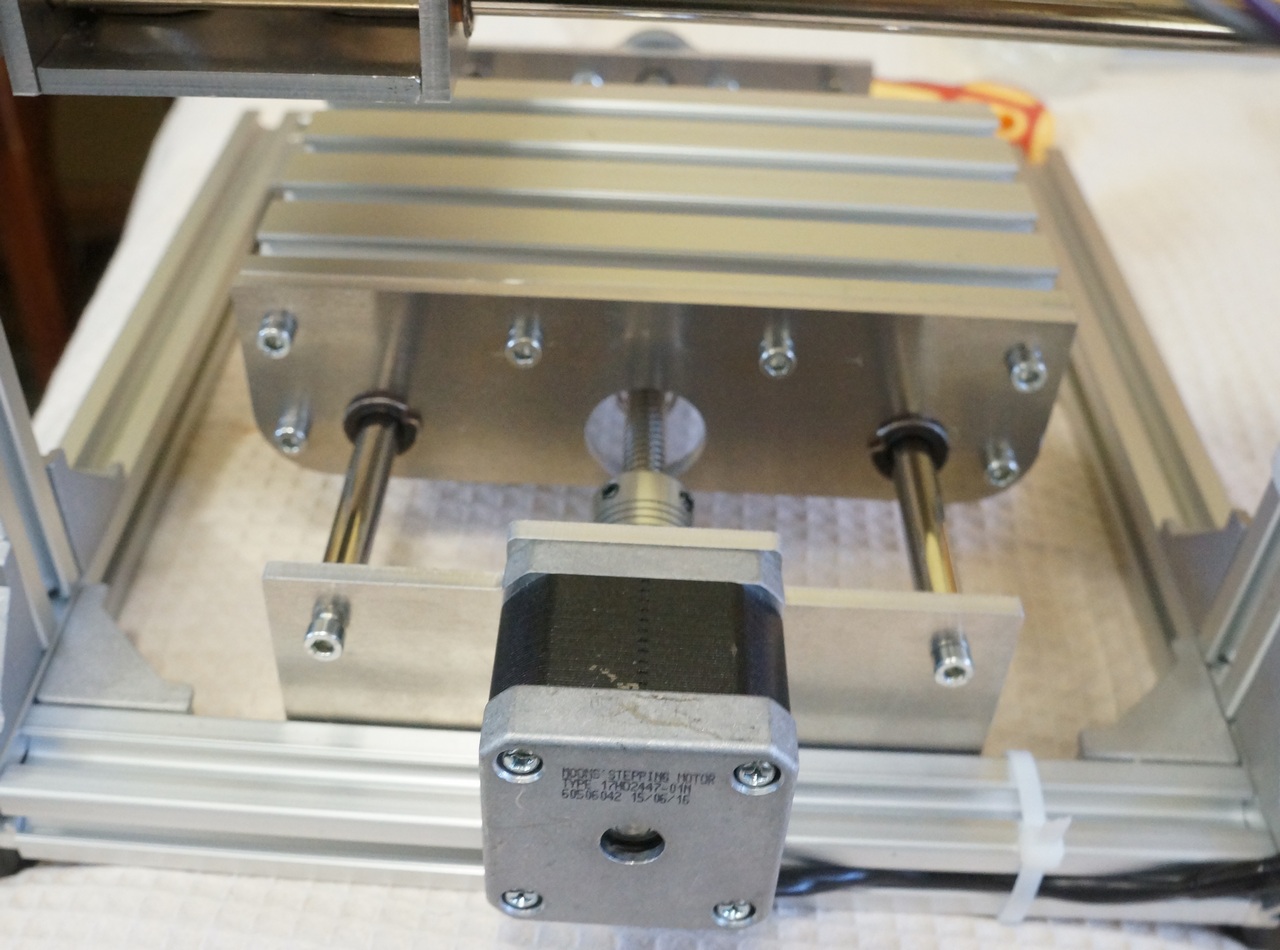

Размеры всего этого дела опять же небольшие В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

Во второй — разные железки фланцев и прочих конструкций

Во второй — разные железки фланцев и прочих конструкций  В третьей крепеж, подшипники и прочие мелкие детальки

В третьей крепеж, подшипники и прочие мелкие детальки  В последней — контроллер с шилдом, провода и прочая электроника

В последней — контроллер с шилдом, провода и прочая электроника

Два блока питания 24В 4А для основного мотора, с гордой надписью EPSON и 12В 3А для шаговиков Ну и элементы рамы, направляющие и шпильки осей

Ну и элементы рамы, направляющие и шпильки осей  В комплекте шли три фрезы

В комплекте шли три фрезы  И НИКАКОЙ ИНСТРУКЦИИ.

И НИКАКОЙ ИНСТРУКЦИИ.  В описании товара правда была ссылочка на китайский файлообменник BAIDU.COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

В описании товара правда была ссылочка на китайский файлообменник BAIDU.COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.  Инструкция по сборке нарисовалась такая:

Инструкция по сборке нарисовалась такая:- Смотреть на немногочисленные картинки магазина и собирать то что понятно, уменьшая количество свободных деталек.

- Для остальных применять «метод тыка».

- Если что-то при запуске пойдет не так, всегда можно разобрать и собрать по новому.

- Все, что плохо закрепилось, крепить на синюю изоленту

СборкаСамое очевидное рама

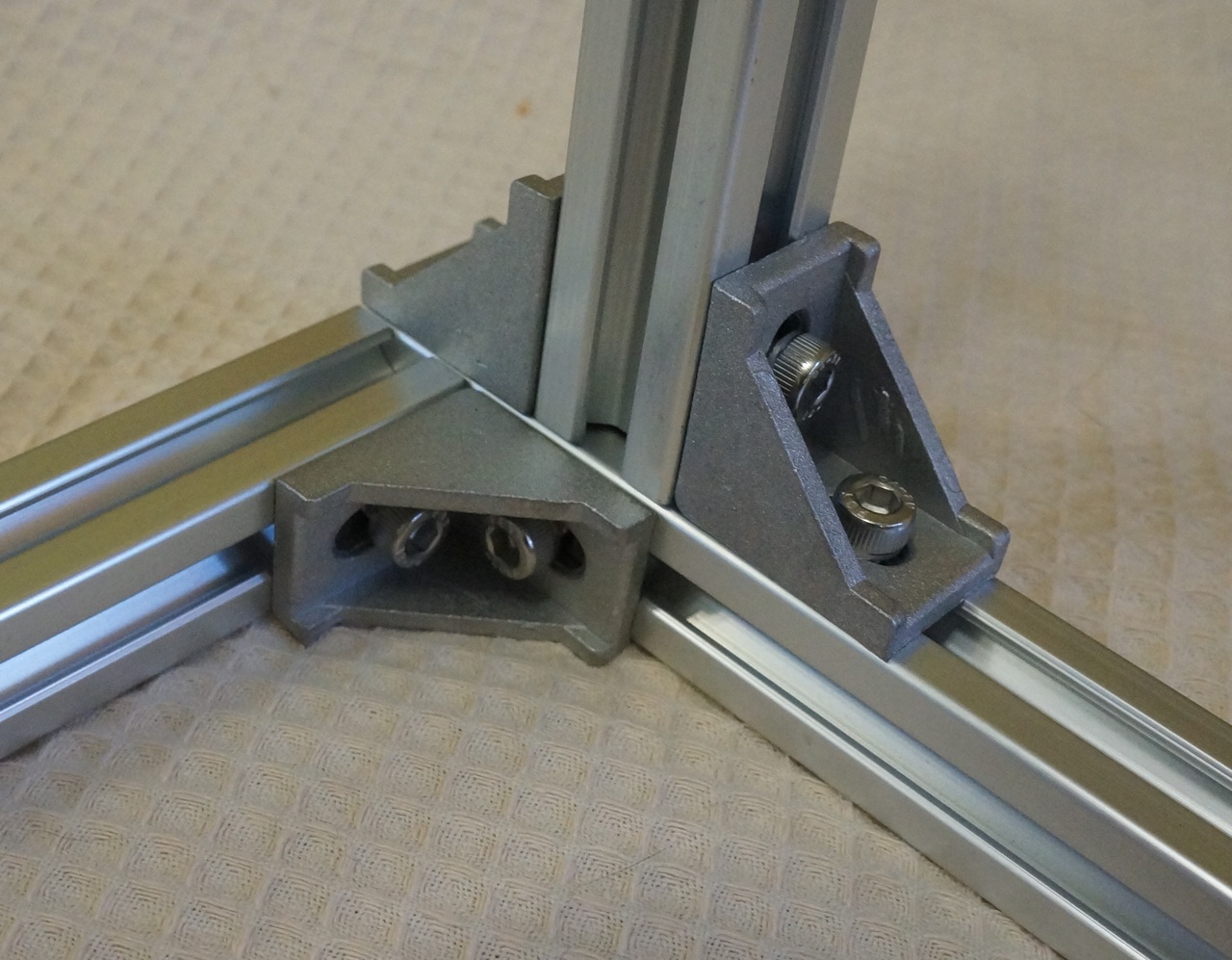

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

M4 — подходят для рамы и фланцев, а M3 для двигателей, направляющих червяков осей и прочих маленьких деталек. Все винты в комплекте под внутренний шестигранник, коих шло в комплекте аж 5 штук разного размера.

Профили рамы соединяются силуминовыми уголками и винтами M4 со специальными гайками «в профиль».

Сборка рамы прошла довольно просто Жесткость соединения мне понравилась

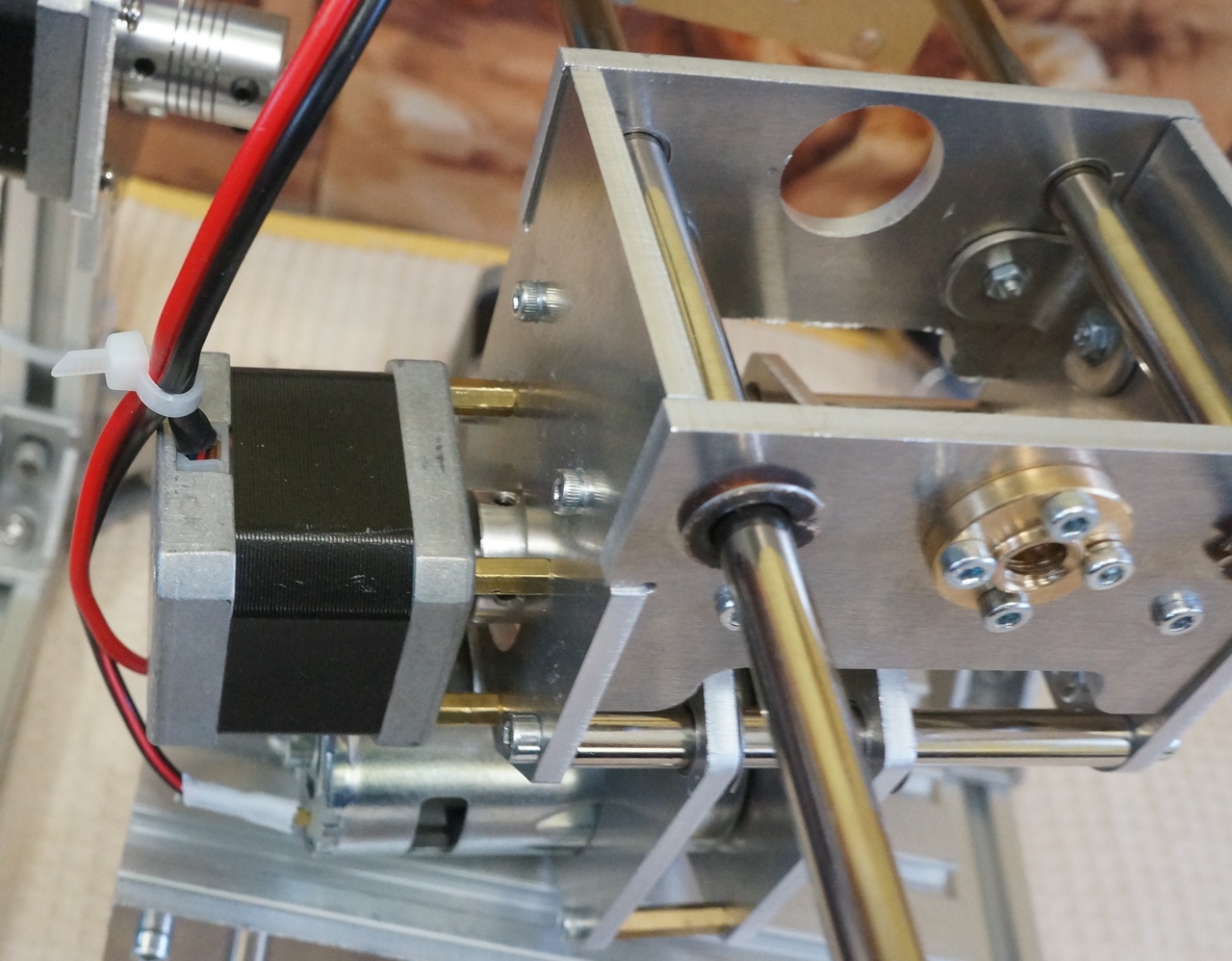

Жесткость соединения мне понравилась  Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Собираем крепление мотора

Собираем крепление мотора

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

КонтроллерУправлением станка занимается обычный Arduino UNO со специальным «шилдом», к которому подключаются шаговики. Шпиндель включает обычный модуль реле Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд оснащен только тремя драйверами двигателей.

Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд оснащен только тремя драйверами двигателей.

Подробное описание этой платы нашел в интернете

Для крепления платы служи единственная неметаллическая деталь станка. Подключение прошло довольно просто. Собираем контроллер и модуль реле на плате (благо готовые отверстия ля этого имеются) Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте  Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.

Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.  Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

И видео с гордым названием «Assembly Instructions», в котором китаец под приятную музыку и с титрами на их родном языке собирает данный станок.

https://youtu.be/YPw8h4H-hBo

Просмотр показал, что несколько деталей я собрал не так, из за этого и маленький ход по осям

Быстро переделываем наш станок, как на видео Двигатель по оси Z поднимаем на втулки

Двигатель по оси Z поднимаем на втулки  После этого ход по осям составил заявленные 130х110х45мм

После этого ход по осям составил заявленные 130х110х45мм

Пуско-наладкаПодключив Ардуино к компьютера, на USB/COM порту на скорости 115200, я увидел приглашение:В Ардуино работает последняя версия программы GRBL, позволяющая управлять принтером/гравером/фрезерным станком через G-коды.

К использованию мощных управляющих программ типа MATH3 я пока не готов, ставлю простейшую программку GRBL CONTROLLER

В окошке управления осями получаю работу шаговых двигателей. Правда на команду 10мм получаю реальный сдвиг на 20мм. Видимо данные настройки рассчитаны на другую шпильку

Устанавливаю шаг моторов:Заодно устанавливаю ограничения перемещения по осям

Вот в общем то и все. Галочка «Spindle On» приводит к срабатыванию реле и включению мотора шпинделя.

Загружаю из китайского архива первый пример и… ломаю кончик первой фрезу (((. Перемещение по оси Z с максимальной скоростью ниже уровня стола. Значит пора разбираться G-кодом и его получением. Добавляю в станок четыре аппаратные кнопки, который помогают быстро остановить/продолжить работу программы.

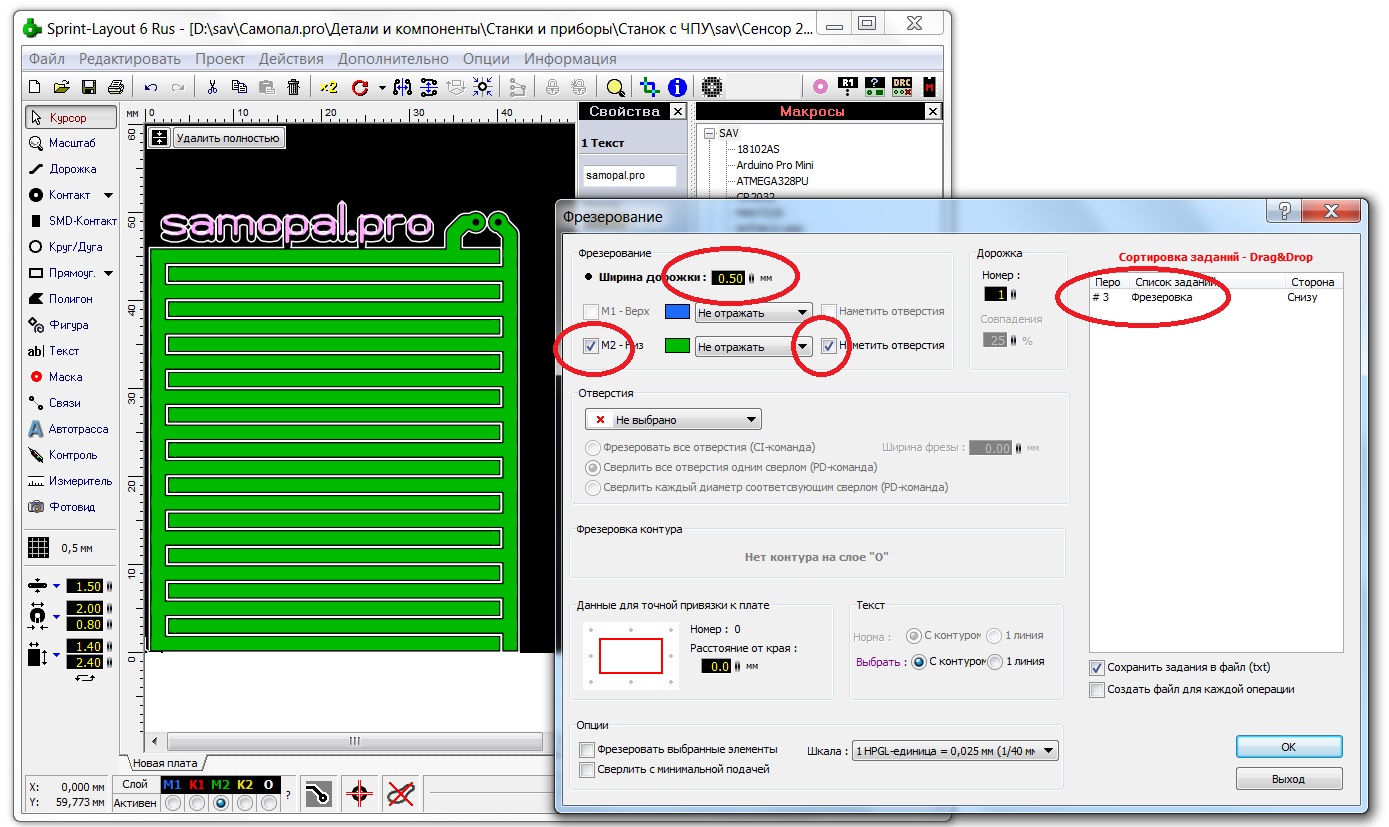

Программное обеспечение3D гравировку и изучение программы ARTCAM я отложил в светлое будущее. Основное назначение данного станочка для меня — гравировка и сверловка печатных плат, нарезание отверстий в корпусах приборов и гравировка различных надписей и рисунков. Начну с того, чем я умею пользоваться — CorelDraw и SprintLayout6.

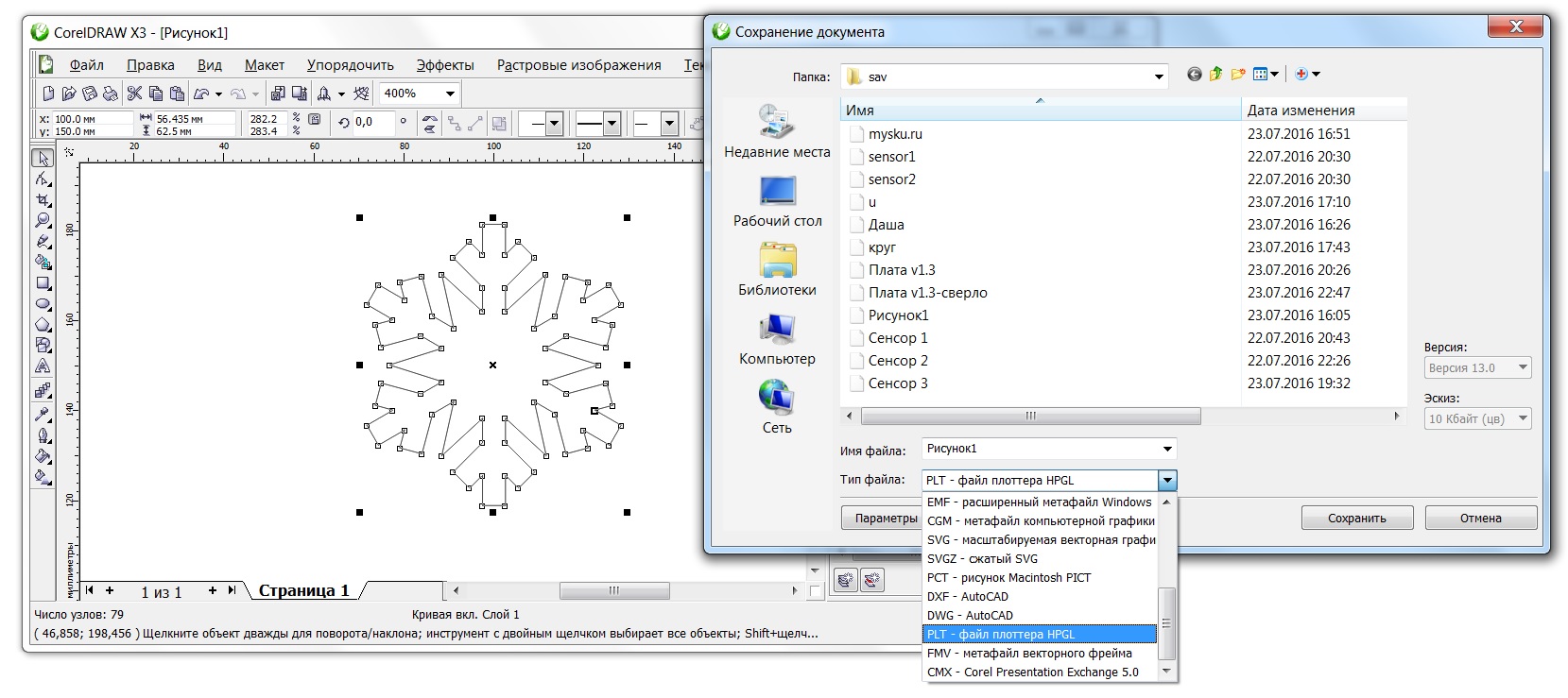

CorelDrawРисуем изображение в кривых и размещаем его в центре документа, а затем сохраняем его в формате файла плоттера HGLT и расширением .plt,

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Программа позволяет установить скорость перемещения при резке, глубину реза и некоторые другие параметры и формирует готовый G-код

После чего загружаем сгенеренный файл в GRBL CONTOLLER.

Устанавливаем вручную точку начала координат по трем осям и нажимаем кнопку «ZeroPosition», а после этого — «Begin»

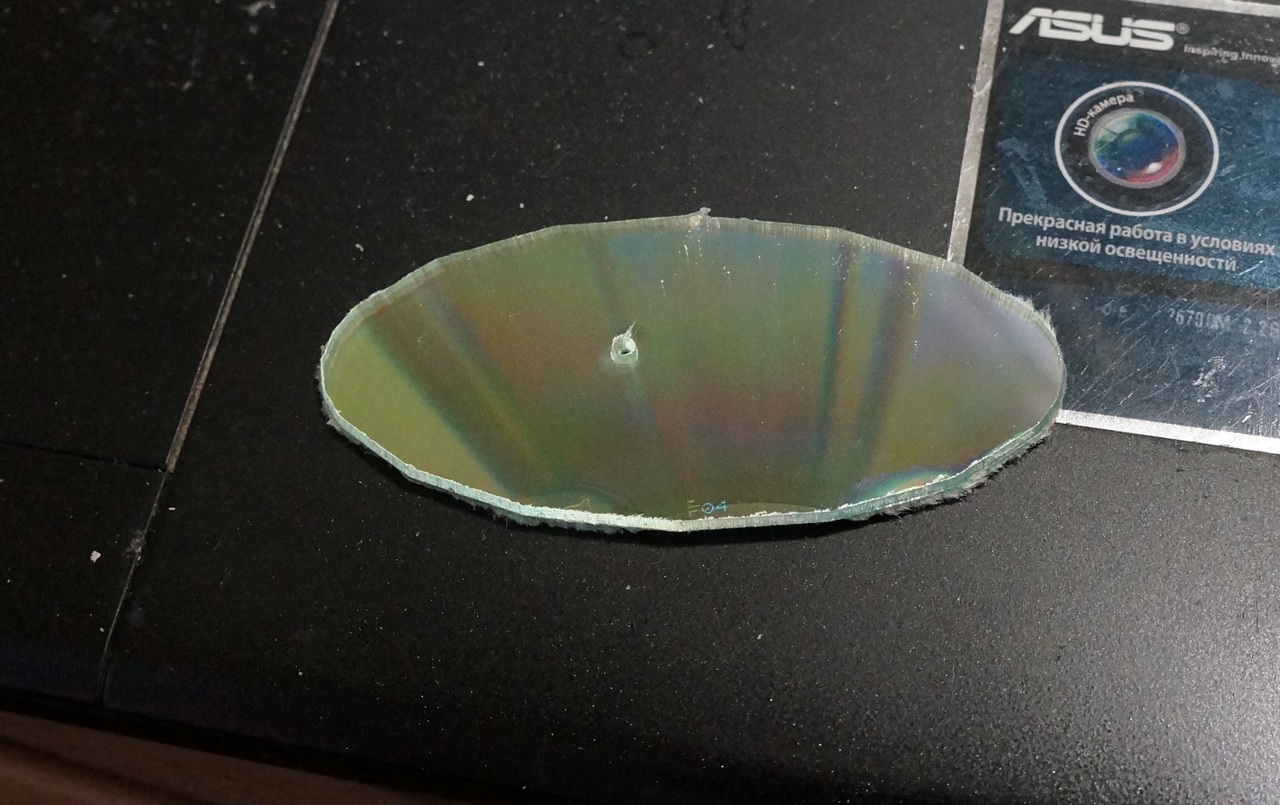

А вот овал получился слегка рубленным. Забыл перевести в Corel в кривые

А вот овал получился слегка рубленным. Забыл перевести в Corel в кривые

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

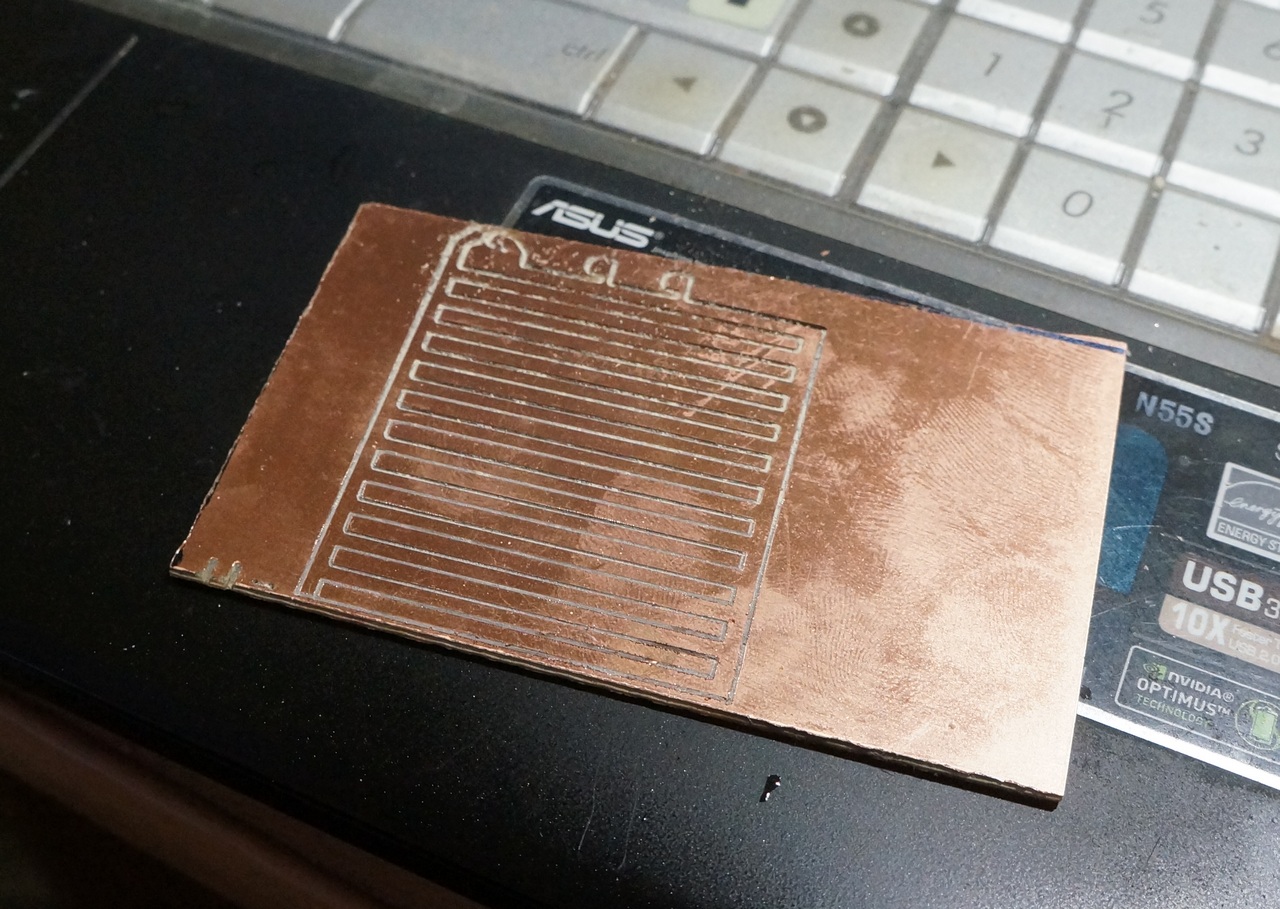

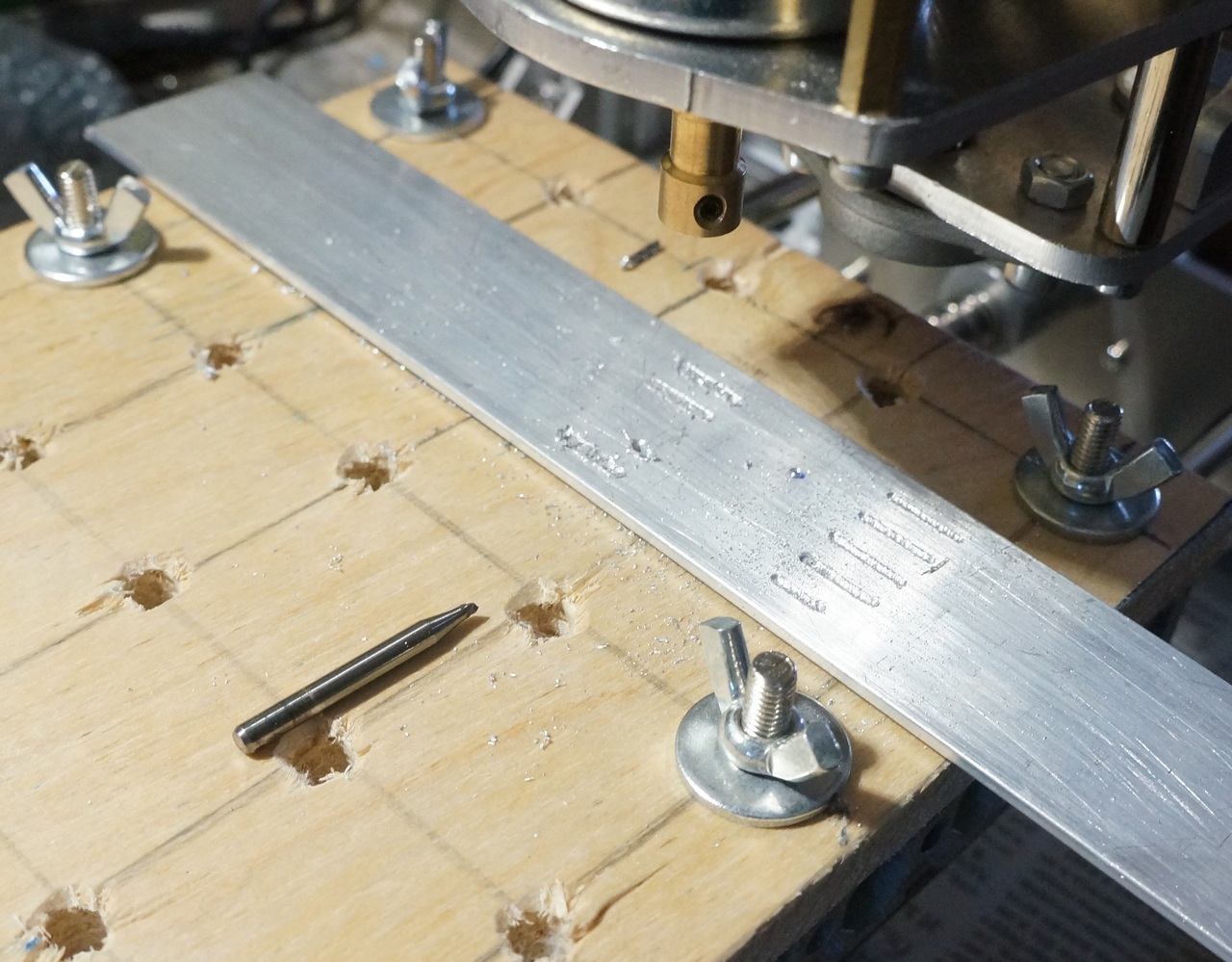

Изготовление печатных платС печатными платами оказалось все неплохо — процесс, обычная гравировка, текстолит — материал комфортный для резки

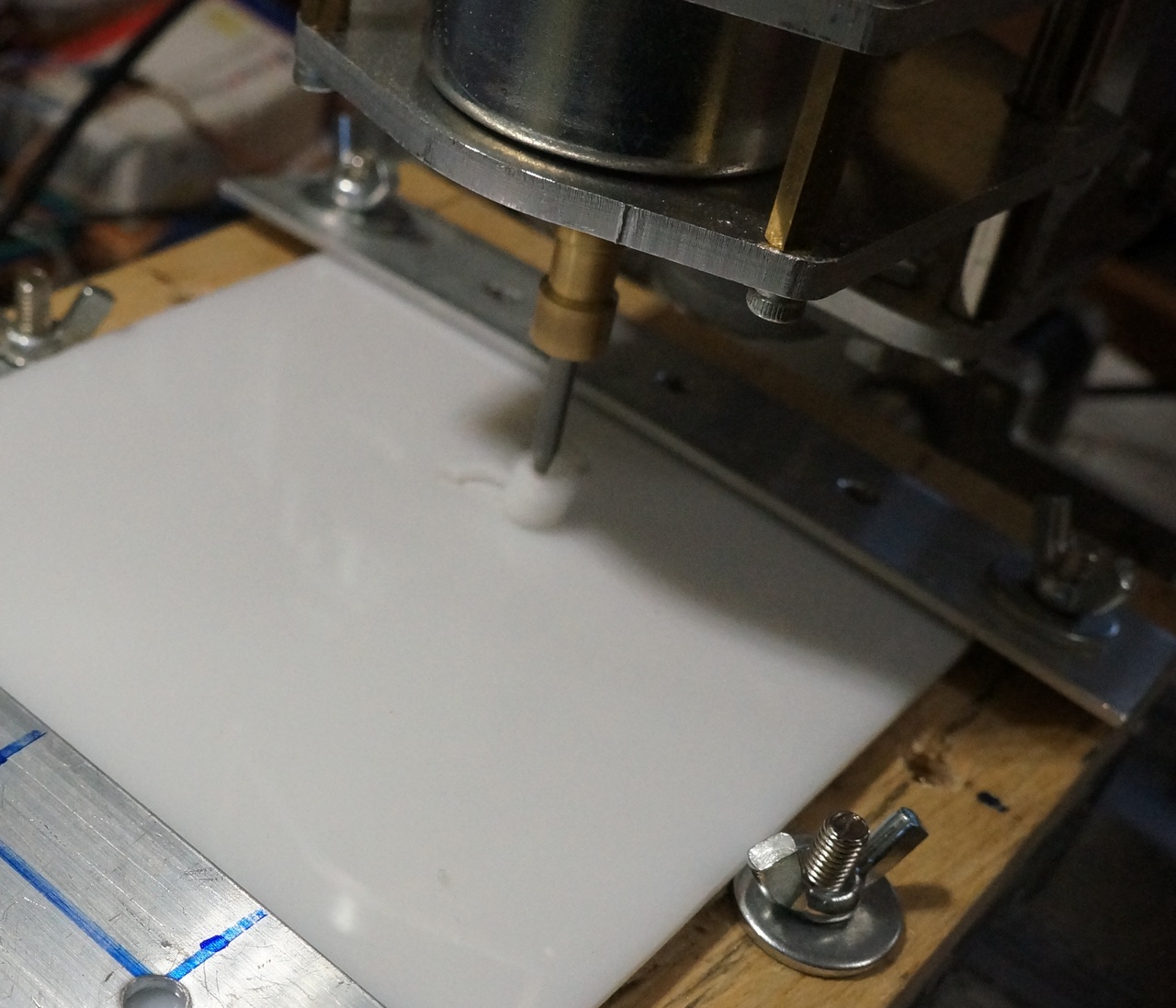

Для начала еще раз выставляю горизонталь всего чего можно

Сперва уровнем

А затем резкой тонкой бумажки на рабочем столе.

А затем резкой тонкой бумажки на рабочем столе.

Подготовка платы — процесс не сложный. В SprintLayout делаю «Экспорт->данные фрезер HPGL .plt». Выбираю фрезеровку нужного слоя, устанавливаю требуемый отступ фрезы от дорожки

Получаю G-код все той де StepCam и получаю емкостной сенсор для системы мониторинга влажности почвы

Управляющая плата с готового проекта под ЛУТ

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Проблемы1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?

Проблемы1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?2. Заметил что при длительной работе микросхемы драйверов шаговых двигателей сильно греются. Увидел, что в интернете такие платки продаются с радиатором. Попытался вырезать радиатор из 2мм алюминия фрезой «рыбий хвост» 2мм. Не вышло. На скорости 40мм/мин китайская фреза приказала долго жить

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

ВыводыОтличный стартовый набор для вхождения в мир ЧПУ.

ВыводыОтличный стартовый набор для вхождения в мир ЧПУ.

Для коммерции слишком медленный, маленький и маломощный.

Вполне подходит для домашнего использования: изготовления печатных плат (фрезеровка, сверловка, обрезка по контуру), фрезеровке отверстий в DIY корпусах, изготовление некрупных деталей из пластика, текстолита, фанеры, гравировка на разных материалах. Наверное, не сложная 3D гравировкаЧто понравилось

- Все детали металлические.

- Все собирается «из коробки» и работает.

- Есть перспективы к некоторой модернизации

Что не понравилось

- Сэкономлено на многих деталях, радиаторах драйвера, патроне шпинделя

- Размеры маловаты. Хотелось бы иметь что-то хотя бы 200х150 на Х и Y

- Мотор шпинделя слабоват для серьезных материалов

- Тормозной контроллер

Что планирую сделать:

- Увеличить габариты по оси Х до 300мм. Для этого заказал профиль 2020, шпильку привода и направляющие с держателями на 400мм. Из того что освободится увеличить высоту для изготовления отверстий в корпусах.

- Сделать большой рабочий стол из дерева или толстого текстолита. На нем большинство заготовок отлично фиксируется при помощи двухстороннего скотча

- Заменить патрон шпинделя на нормальный ER11 с разными цангами

- Поставить ШИМ регулятор на мотор шпинделя

- Попробовать приспособить в качестве шпинделя гравер

- Купить разного инструмента

Станок с ЧПУ на Ардуино

«Что такое Arduino», — вопрос, который рано или поздно задает себе каждый начинающий специалист по ЧПУ-станкам. В этой статье мы подробно объясняем сущность и предназначение «Ардуино», а также объясняем принцип сборки станка на базе этой платформы.

Читайте нашу статью и узнайте больше о том, как собрать станок с ЧПУ своими руками на основе Arduino.

Содержание

- Что такое Arduino

- Подбор электроники

- Что нужно для создания фрезерного станка на Ардуино своими руками

- Станок с ЧПУ своими руками на базе Arduino: пошаговая инструкция

- Для чего нужны шилды

- Как сделать станок для выжигания на различных материалах

- Преимущества использования Arduino при создании ЧПУ-станков своими руками

Что такое Arduino

Программная часть состоит из бесплатной программной оболочки (IDE) для написания программ, их компиляции и программирования аппаратуры.

Аппаратная часть представляет собой набор смонтированных печатных плат, продающихся как официальным производителем, так и сторонними производителями. Полностью открытая архитектура системы позволяет свободно копировать или дополнять линейку продукции Arduino.

Чаще всего термин «Ардуино» используют для обозначения контроллера с собственным процессором и памятью. Arduino пользуются большой популярностью среди начинающих инженеров и опытных энтузиастов, из-за низкой цены и простоты настройки.

Открытая архитектура плат Arduino позволяет проектировать микроконтроллеры людям с минимальным знанием электротехники. Существенным достоинством можно назвать и доступные в Интернете схемы и коды, созданные для различных типов станков.

К числу самых популярных у инженеров контроллеров Arduino принадлежат UNI, R3, Mega 2560 и Nano.

Подбор электроники

После приобретения Arduino, на неё необходимо установить программное обеспечение, написанное на языке C++. Именно на этом этапе проявляется важное достоинство платформы — доступность готовых решений в Интернете. Существуют готовые библиотеки, а функции, классы и операторы многократно описаны, поэтому учиться программировать для Arduino можно сразу на практике.

Что нужно для создания фрезерного станка на Ардуино своими руками

Для самостоятельного создания фрезерного станка с ЧПУ рекомендуется приобрести проверенный комплект электроники и оборудования:

- Контроллер Arduino;

- Плату расширения CNC Shield v3 / v4;

- Драйверы DRV8825 / A4988;

- 4-контактные шаговые двигатели (по 2 на каждую ось);

- Блоки питания для двигателей;

- Необходимый рабочий инструмент.

Для загрузки на плату прошивки потребуется компьютер и USB-кабель. Также для соединения всех электрических элементов станка необходим электрокабель.

Для сборки корпуса станка необходимы такие материалы:

- Фанерные листы (размер зависит от габаритов проектируемого станка);

- Резьбовые валы;

- Стальные стержни;

- Шариковые подшипники;

- Болты и гайки;

- Втулки из нейлона (капролона, фторопласта) и металлические втулки.

Станок с ЧПУ своими руками на базе Arduino: пошаговая инструкция

Сборка своими руками станка на платформе «Ардуино» — задача относительно простая, благодаря унификации всех элементов электрической схемы.

Этапы выполнения проекта:

- Подключить к Arduino шилд;

- Распараллелить с помощью CNC Shield шаговые двигатели — напротив соответствующей оси установить 2 джампера;

- Настроить ток драйверов для моторов, для полного шага;

- Настроить микрошаг моторов;

- Подключить питание и соединить плату с компьютером;

- Подключить к цепи шаговые двигатели через 4-контактных разъема Dupont;

- Загрузить прошивку GRBL для Arduino;

- После проверки работы системы, все элементы установить на опорную раму.

При самостоятельной сборке ЧПУ-станка следует помнить, что от качественной сборки механических компонентов зависит безотказность и точность его работы. Проектировать основание станка следует с учетом размеров рабочего стола и мощности инструмента. Чем мощнее установленное оборудование и крупнее станок, тем мощнее должен быть корпус.

Работа начинается со сборки основания и направляющих оси X. К цельному основанию крепятся деревянные балки. В крайних высверлены или фрезерованы пазы, в расположенных в центре — просверлены отверстия. Через отверстия с упором в пазы проходят стальные валы, которые служат направляющими оси Х. Через продольную ось станка проходит резьбовой вал, который обеспечивает перемещение стола вдоль оси Х.

Затем необходимо установить ось Y. Конструктивно ось Y напоминает ось Х. Разница заключается в том, что ось Y размещается на подвижном столе. Заключительная часть сборки механической составляющей — размещение элементов оси Z, которая отвечает за вертикальное перемещение рабочего инструмента. На данном этапе важно установить вал и направляющие строго вертикально и обеспечить прочность конструкции, чтобы ось Z с инструментом не расшаталась со временем от вибрации.

Второй этап сборки — подключение Arduino, драйверов и установка шаговых двигателей. Для каждого мотора предназначен один драйвер, к каждому драйверу надо подвести питание. Выбор драйверов обусловлен силой тока в амперах, необходимой для обеспечения работы шаговых двигателей. Соединение драйверов, моторов и Arduino происходит по такой схеме:

- Полюса A+, A-, B+, B- соответствуют катушкам моторов;

- CLK+ (Clock) — к Arduino, к пину step (шаг);

- CW+ (Clock Wise) — к пину direction (направление);

- CLK- и CW — к пину GND;

- EN+ и EN- остаются неподключенными.

Чтобы загрузить GRBL на Arduino, достаточно отправить код GRBL на контроллер через приложение XLoader. Подключение Arduino к ПК осуществляется через приложение GCodeSender.

Для чего нужны шилды

Добавление в схему шилдов, таких как CNC Sheild v3 или v4, расширяет возможности ЧПУ-станка. К Arduino можно одновременно подключить несколько шилдов, для выполнения разных задач. Основные функции оборудования:

- Обеспечение автономной от компьютера работы;

- Подключение и вывод информации на периферийные устройства;

- Параллельное управление несколькими моторами;

- Подключение к Wi-Fi или мобильным сетям.

Как сделать станок для выжигания на различных материалах

Станок с ЧПУ для выжигания отличается от фрезера только рабочим инструментом. Вместо шпинделя с фрезой используется нихромовая нить, разогретая до высокой температуры. Собрать такой станок еще проще, чем фрезерный, поскольку вместо вращающейся фрезы используется неподвижный нагреваемый элемент.

Пиропринтер — выжигатель с ЧПУ, — подходит для решения задач в образовании, штучном и мелкосерийном производстве художественных и ремесленных изделий, декорировании элементов мебели и галантереи. Устройство аппарата обеспечивает более высокий уровень безопасности, чем фрезер. Если провести соответствующую настройку электроники, управлять пиропринтером можно с ноутбука, без LPT-соединения.

Преимущества использования Arduino при создании ЧПУ-станков своими руками

Построение станка с ЧПУ на базе Arduino обладает несколькими ценными преимуществами:

- Низкая цена платы;

- Минимальные требования к квалификации, поэтому подходит для начинающих специалистов;

- Совместимость с различными операционными системами.

Проектирование и самостоятельная сборка станка с ЧПУ на базе Arduino позволяет сэкономить большое количество средств, если цель — создание аппарата для бытовых нужд или изучение на практике устройства подобных станков.

Для использования в профессиональных целях лучше подойдет станок заводского производства, с досконально известными характеристиками и предсказуемостью работы, на гарантии.

Купите станок с ЧПУ в Top 3D Shop, если вам необходим профессиональный точный станок с большой рабочей областью.

А внутри четыре коробки поменьше, два блока питания и куча железок

А внутри четыре коробки поменьше, два блока питания и куча железок

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

В первой коробочке лежали три шаговых двигателя NEMA 17HD2447 и двигатель шпинделя с патроном

Во второй — разные железки фланцев и прочих конструкций

Во второй — разные железки фланцев и прочих конструкций  В третьей крепеж, подшипники и прочие мелкие детальки

В третьей крепеж, подшипники и прочие мелкие детальки  В последней — контроллер с шилдом, провода и прочая электроника

В последней — контроллер с шилдом, провода и прочая электроника

Ну и элементы рамы, направляющие и шпильки осей

Ну и элементы рамы, направляющие и шпильки осей  В комплекте шли три фрезы

В комплекте шли три фрезы  И НИКАКОЙ ИНСТРУКЦИИ.

И НИКАКОЙ ИНСТРУКЦИИ.  В описании товара правда была ссылочка на китайский файлообменник BAIDU.COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.

В описании товара правда была ссылочка на китайский файлообменник BAIDU.COM, с которого после некоторых танцев с бубнами и субтитрами на китайском удалось скачать несколько видео о том, как лихо станок режет какой-то рельеф, китайский дистрибутив ARTCAM2008 и архив с прошивками, примерами и какими то документами на китайском. Инструкции по сборки не было даже на китайском. Написал об этом в поддержку магазина, но не надеется же на это. Нужно разбираться со всем этим барахлом, вспоминая с благодарностью свой диплом советского инженера.  Инструкция по сборке нарисовалась такая:

Инструкция по сборке нарисовалась такая: Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

Покрутив в руках разный крепеж и потыкав его в разные дырки пришел к выводу, что 6 винтов и гаек M5 нужны для крепления подшипников.

Жесткость соединения мне понравилась

Жесткость соединения мне понравилась  Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Ну что же, дальше — проще. Прикручиваем фланцы Собираем рабочий стол

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Движение по оси Х осуществляется перемещением стола, по осям Y и Z — перемещением шпинделя

Собираем крепление мотора

Собираем крепление мотора

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.

Ну вот. Механика станка приближена к виду на картинке, хотя ход составляет примерно 70x70x25, но с этим буду разбираться позже.  Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд оснащен только тремя драйверами двигателей.

Шилд предназначен для управления перемещениями по 4-м осям в 3D-принтерах, лазерных граверах и фрезерах. В моей комплектации шилд оснащен только тремя драйверами двигателей.  Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте

Провода шаговых двигателей удлиняем при помощи цветных проводов с разъемом на конце, идущих в комплекте  Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.

Реле ставим для коммутации мотора и БП 24В и подключаем проводками, идущими в комплекте.  Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Мотор шпинделя подключаем мощным проводом при помощи обжимных контактов, которые тоже идут в комплекте. Разъемы для блоков питания закрепляем на корпусе

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

Пока занимался подключением, пришло письмо с технической поддержки GERBESTа, в котором были указаны ссылки все на те же файлы, только перезалитые на Гугл-диск

Двигатель по оси Z поднимаем на втулки

Двигатель по оси Z поднимаем на втулки  После этого ход по осям составил заявленные 130х110х45мм

После этого ход по осям составил заявленные 130х110х45мм  Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

Для генерации G-кода нашел простейший конвертер StepCam понимающий форматы CorelDraw, SprintLayout, Autocad и даже BMP

А вот овал получился слегка рубленным. Забыл перевести в Corel в кривые

А вот овал получился слегка рубленным. Забыл перевести в Corel в кривые

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.

Возомнив себя ЧПУшником 80-го уровня решил вырезать детальку из 3мм акрила и сломал вторую фрезу — «рыбий хвост» купленный отдельно на АЛИ.  Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом

Фреза быстро перегрелась, акрил начал плавится и застывать причудливым и очень твердым комом  Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.

Интернет мне рассказал, что резка акрила производится с принудительным охлаждением фрезы, либо на очень маленькой скорости и за несколько проходов. И еще нужно учиться, учиться и еще раз учиться, осваивать и подбирать параметры процесса для каждого материала.  А затем резкой тонкой бумажки на рабочем столе.

А затем резкой тонкой бумажки на рабочем столе.

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Задаю так же второй файл под сверловку (можно сделать несколько файлов под разные сверла)

Проблемы1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить?

Проблемы1. Станок очень капризен к USB-проводу. Короткие шнурки из комплекта мне показались неудобными, а вот из полутора метровых более менее заработал только один. При этом, если шпиндель подключен к реле, то очень часто возникает сбой программы. Может там общий минус нужно сделать или кондеров нга мотор шпинделя понавесить? Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((

Выпилил кусочки алюминия, наклеил на микросхемки, но, видимо, что-то закоротил. В результате теперь у меня нет одного драйвера шагового двигателя (((  ВыводыОтличный стартовый набор для вхождения в мир ЧПУ.

ВыводыОтличный стартовый набор для вхождения в мир ЧПУ.