Обзор лучших моделей 3D принтера Prusa i3

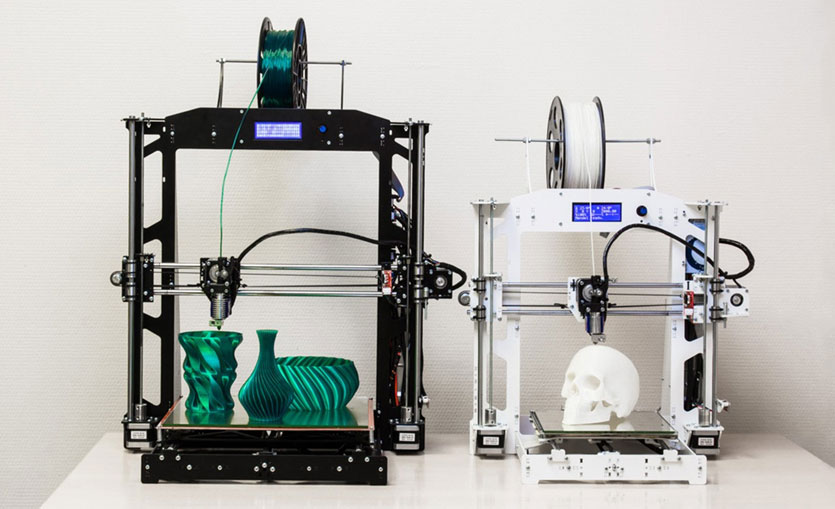

Трехмерные принтеры, несмотря на экзотичность и непривычное применение технологии, приобретают все большую популярность. Нужно сказать, что особенность их использования больше предполагает выполнение профессиональных задач. Например, создание 3D-моделей для дизайнерских украшений и декора, составных частей функциональных деталей, планов городов или строений. Применение бытовых или домашних моделей также довольно широко. Причем можно делать и простые вещи, как изготовление детских игрушек, сувениров, функционального декора.

Когда речь заходит об особенностях, многие люди, сталкивающиеся с этой темы, начинают упоминать 3D принтер Prusa i3 А8. При этом данная линейка оборудования рассчитана на несколько популярных моделей, заслуживающих отдельной характеристики. Данный обзор посвящен именно лучшим моделям и их особенностям.

О Prusa i3

Чтобы правильно сориентировать читателей в лучших моделях, нужно рассказать для начала, что это такое. Речь идет об открытой разработке в рамках проекта Reprap (Replicating Rapid Prototyper), открытом исходном коде и чертежах, по которым выпускаются те самые 3D-принтеры. Каждый желающий может использовать открытый проект для производства идентичных и аналоговых устройств для печати объемных моделей.

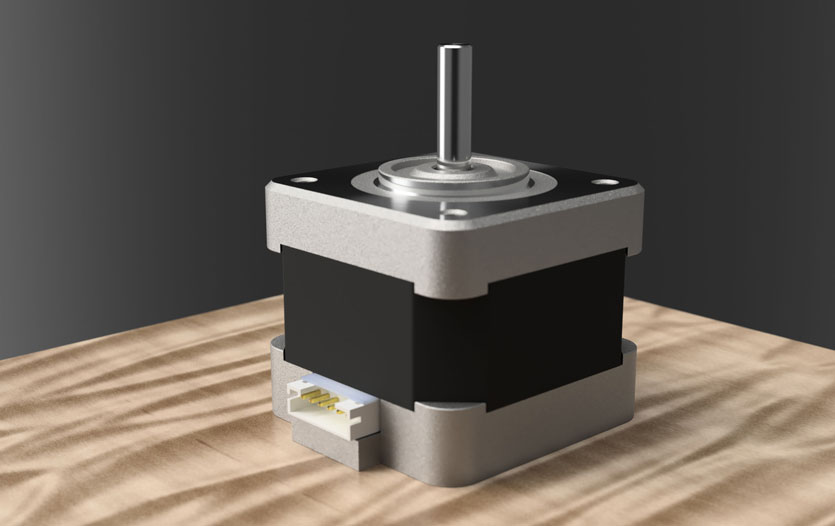

Исходная модель представляет собой экструдер, передвигающийся с помощью возвратно-поступательных двигателей по координатной сетке. Полимерная масса наносится строго по координатам послойно. В результате печати получается практически любой трехмерный объект.

Reprap, в свою очередь, представляет собой проект развития новейших устройств. Цели звучат фантастически и состоят в самокопировании автоматов. На практике Reprap выражается в том, что автоматизированные решения позволяют воспроизводить детали устройств, на которых они созданы. В данном случае – напечатаны.

Из представленного графика распределения сегментов рынка, что наиболее популярными остаются оригинальные 3D принтеры Kit Original МК2. За ним следует Ultimaker 2, Zortax М200, Form 2, Flash Forge Creator Pro, ANET 3D А8. Упоминаемый Prusa i3 Anet A8 занимает только 6 место, его доля рынка составляет 2,4%.

3D принтер Prusa

Основной рынок распределен между менее известными моделями. Все перечисленные устройства построены на базе одного конструкционного решения, при этом могут отличаться в деталях. Например, в зависимости от особенностей экструдера, рассчитанного на ту или иную полимерную массу. Отличаются и сами детали.

Стоит обратить внимание, что 65% рынка занято малоизвестными производителями. Многие версии выпускаются малыми партиями или штучно. Большой сегмент рынка представлен наборами для самостоятельной сборки или запасными частями, из которых можно собрать Diy устройство с индивидуальными характеристиками в зависимости от поставленных задач.

Фактически каждый желающий может изготавливать устройства для 3D печати, придерживаясь открытого проекта, назвав свой принтер Prusa i3 и добавив аббревиатуру своей модели. Опять же лучшие возможности доступны именно в комплектах Diy, которые можно приобрести готовыми или сборными, выбирая необходимую для своих целей комплектацию.

Популярные 3D принтеры у российских пользователей

Охарактеризуем Reprap модели принтеров, популярных среди российских пользователей:

- Prusa i3 Kit Original МК2 – самая известная и распространенная модель. Именно с этого решения началось привлечение пользователей в открытый проект. Это самое дорогое предложение, покупка комплекта обойдется в 600 долларов плюс доставка. Девайс может быть собран самостоятельно, причем имеются встроенные возможности по автокалибровки для того, чтобы исправить недостатки непрофессиональной сборки. Рассчитан на большинство доступных полимерных материалов.

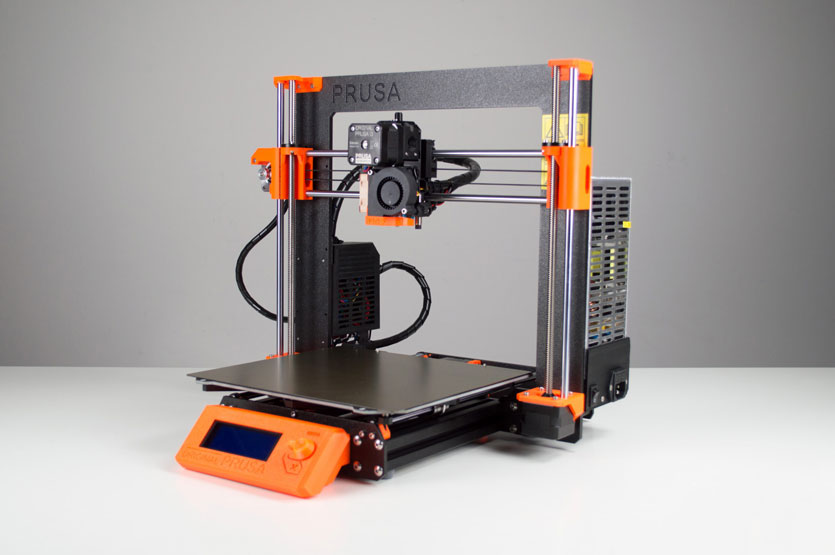

Prusa i3 Kit Original МК2

- ANET 3D А8 – обновленная модель по сравнению с A6, рассчитанная на область печати 220*220*240, а также полимерные материалы типа ABS, PLA, HIPS и другие. Имеет ряд целый ряд встроенных функций, значительно улучшающих качество отпечатанных деталей.

- 3D принтер Prusa i3 Steel – один из самых популярных принтеров среди пользователей, поставляется в сборном комплекте, также доступен в виде отдельных запчастей. К отличительным чертам относят стальные крепления для двигателей, которые выдерживают значительную нагрузку при печати. На Steel может быть установлен прямой экструдер и высокоточными тензорными двигателями. Имеются все необходимые отверстия для крепления микроконтроллера Arduino и других устройств.

3D принтер Prusa i3 Steel

- Hephestos – это также устройство формата Diy, сборка комплекта занимает не более 2х часов. Отличается улучшенным экструдером собственной разработки с полным приводом и работой с большинством гибких материалов (в основном работают с PLA), наличием индуктивной автокалибровки, а также поддержкой температуры платформы. Немаловажным фактором выбора является еще и красивый дизайн, отлично подойдет для обслуживания клиентов в открытом офисе. При этом устройство обеспечивает высокую точность изготовления деталей.

3D принтер Hephestos

- 3D принтер Prusa i3 Diy – самый доступный вариант по стоимости, по крайней мере, так позиционируют его украинские производители. На самом деле стоимость составляет около 450 долларов, но это полнокомплектное решение для пользователей, не желающих разбираться в конструкционных особенностях. При этом реализован полный комплект функций, необходимых для качественной печати.

3D принтер Prusa i3 Diy

При выборе обратите внимание на следующие параметры:

- размеры области печати;

- поддерживаемые типы полимерных материалов;

- точность позиционирования, зависящую от особенностей тензорных датчиков и автокалибровки;

- прочные движущиеся детали;

- особенности экструдера;

- наличие подогреваемого стола, что расширяет возможности при печати и позволяет изготавливать широкий спектр 3D-моделей.

Подбор варианта во многом зависит от работ, которые предстоит выполнять на приобретенном девайсе.

Заключение

Лучшие отзывы по соотношению цены и качества имеют две модели. Это Hephestos и Steel. Первое устройство популярно среди пользователей благодаря усовершенствованным компонентам и мощному экструдеру. Steel предназначен для мини-производства, часто применяется для изготовления декоративных украшений и деталей небольшими партиями. Оригинальная версия Kit также имеет наилучшие потребительские отзывы, что отражено в первой позиции рейтинга. Anet А8 отлично справляется с большими деталями и позволяет их выполнять практически из любого типа пластика.

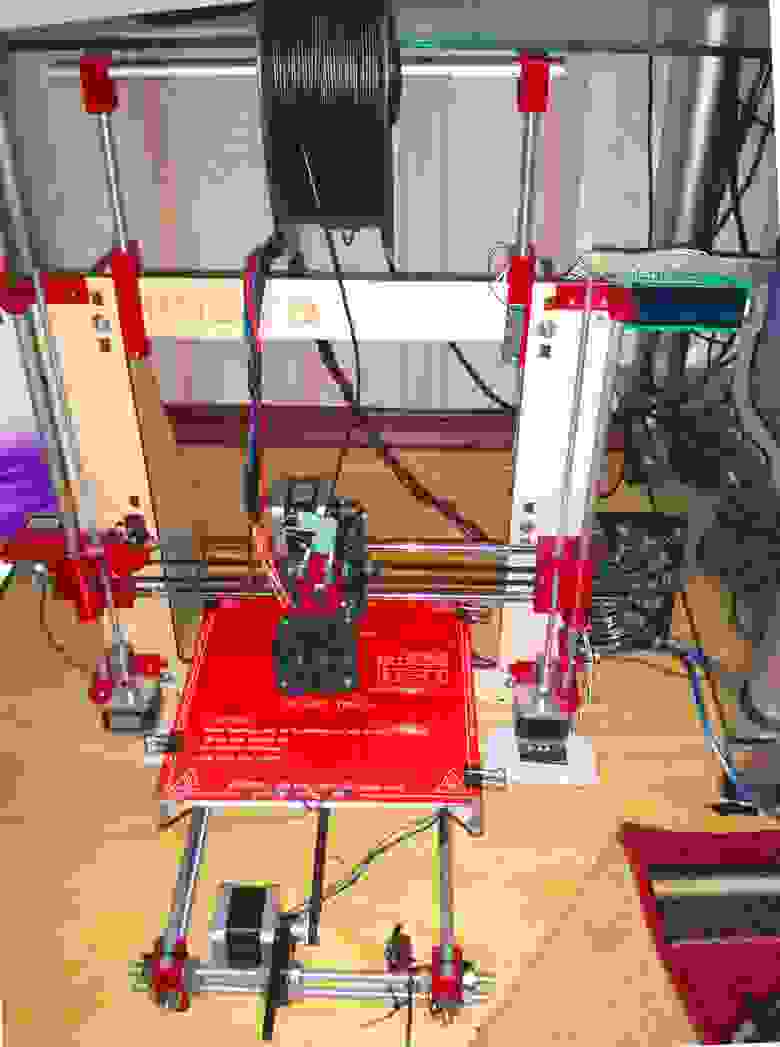

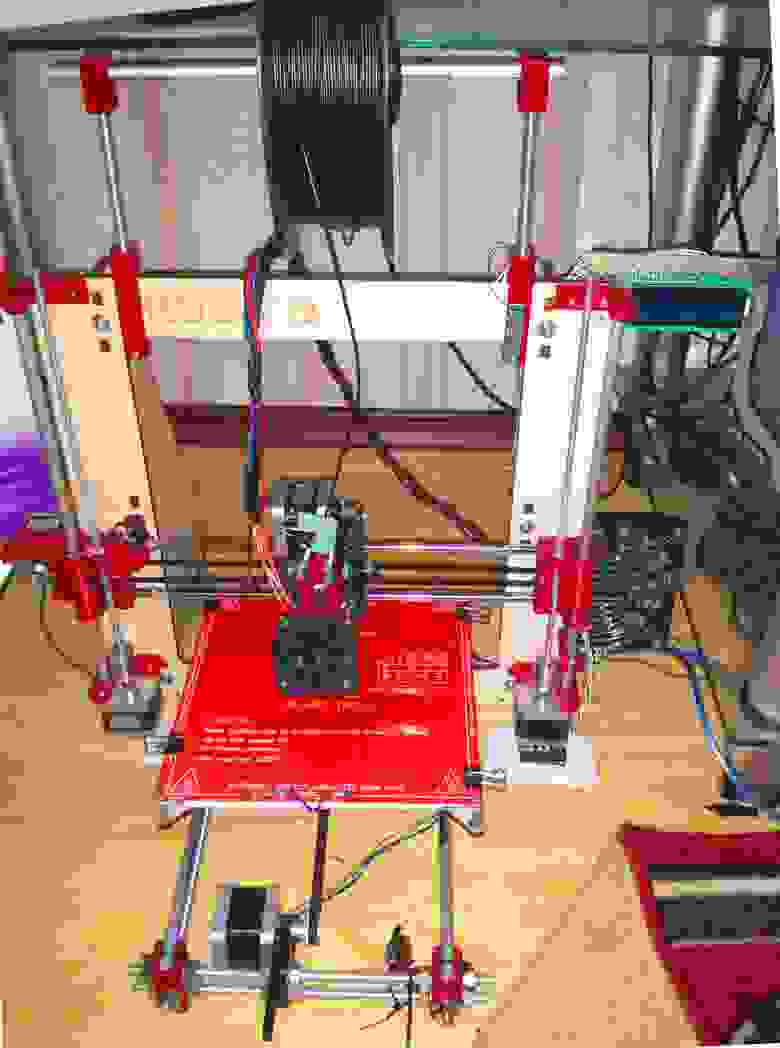

Собрал другой 3D принтер (Prusa i3) Добавил видео.

Решил написать пост про то, как собрать свой 3D принтер, и хочу показать, что если собирать самому, то это не так дорого и сложно, как может показаться некоторым. Частично меня на написание меня сподвиг вот это пост, в котором автор утверждает, что собрать самому принтер намного дороже, и зачем то ссылается на пост человека, который сам грамотно собирает принтер. о_О

Немного предыстории. 3D печатью я заинтересовался года 3 назад, читал статьи поверхностно проникался, но мне казалось, что все очень сложнореализуемо и дорого… Но два года назад товарищ на работе купил себе Prusa-i2 за 25 тыс. руб. я ужаснулся цене и еще более уверился в том, что принтер у меня будет не скоро. Но, зайдя к нему и посмотрев живьем на принтер, во мне появилась надежда на самостоятельную сборку, т.к. принтер был собран в основном из строительных шпилек, пластиковых деталей, которые мне друг мог распечатать, да электроника, которую можно было заказать у китайцев не за очень дорого.

Как следует все взвесив, я за полгода собрал и настроил свой первый принтер. О чем писал в своем блоге. Срок сборки в полгода – только из-за того, что сын только родился и не было свободного времени. После сборки «стандартной» второй пруси, я за полгода довел её до ума, и она выдавала отличный результат для своей конструкции, мне предложили за неё хорошую цену, и я её продал, но тут же начал собирать новый принтер о котором и пойдет речь.

Выбор принтера и подсчет расходов

Первым делом решил обозначить бюджет в 10-12 тыс., в который свободно и уложился.

На Авито (да простят меня модераторы), купил акриловую раму за 1500 руб.(но можно, при желании, вырезать 2-3 корпуса в рекламной конторе, один забрать себе, остальные толкнуть, останешься еще и в наваре) и б/у блок питания АTX на 500Вт. за 500 руб.(первый принтер спокойно работал и от 350Вт блока питания, но просадка была до 10,9В). Еще купил несколько сломанных струйных принтеров по 150-200 руб. из них вытащил нужные валы, но честно говоря, ничего не выиграл, проще в металлопрокате взять круг калиброванный нержавейка Ф8мм около 350 руб. за метр всего нужно 2060 см., строительные шпильки резьбовые Ф5 и Ф8 мм рублей на 200, болтов и гаек на 300 руб. Нужные подшипники качения в любых электроинструментах. В Леруа зеркало 20х20 см за 300 руб. за 4 шт. Далее все было заказано на Али (уже не по очень гуманным ценам):

1. Линейные подшипники LM8UU 350 руб. 10шт. ;

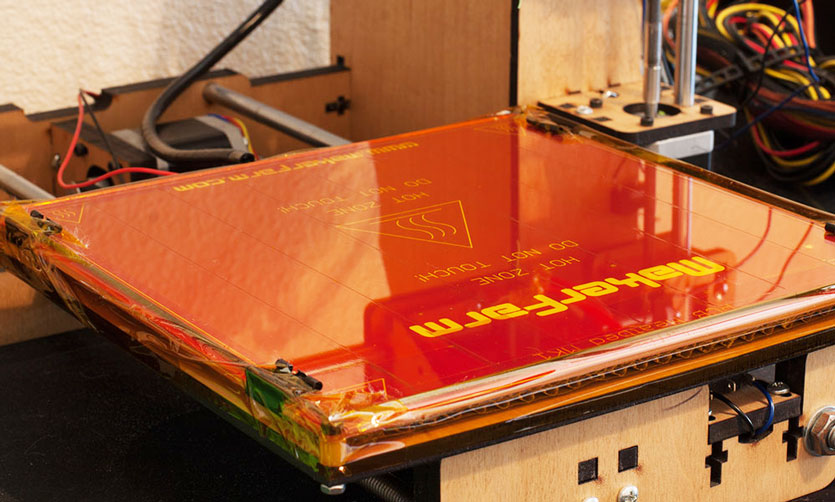

2. Подогреваемый стол MK2B – 440 руб.;

3. Ремень GT2 10 метров – 330 руб. (нужно около 2-х, поэтому можно и короче заказать метра 3, дешевле будет);

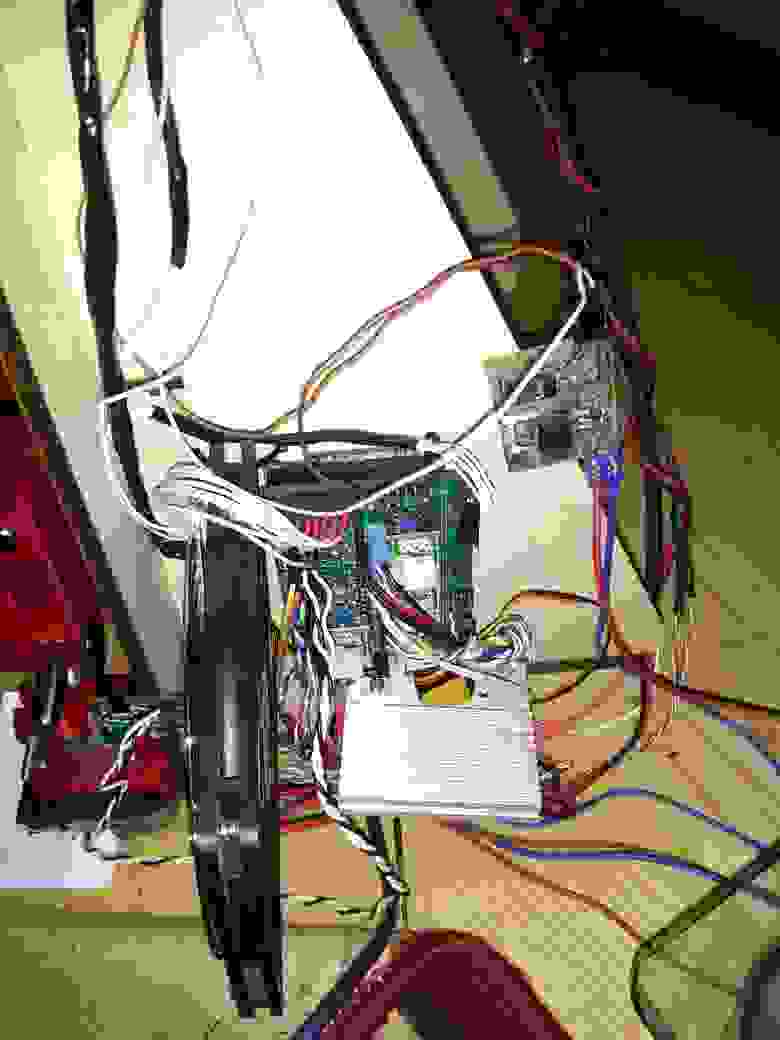

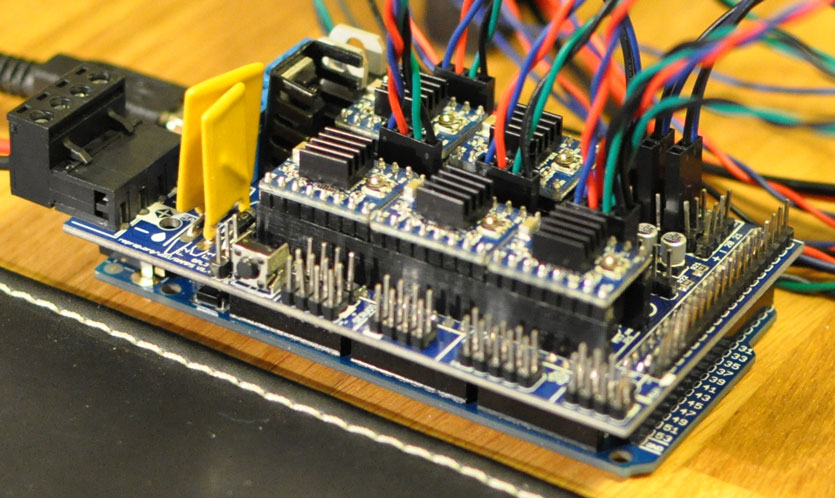

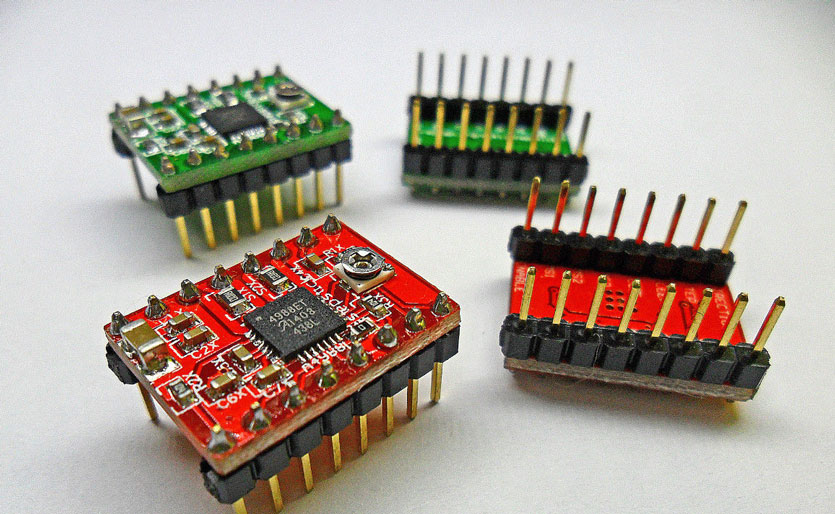

4. Мозги с драйверами для двигателей Arduino Mega 2560+Ramps 1.4+A4988 – 1180 руб.(но могу посоветовать драйвера брать сразу не А4988 а DRV8825);

5. Муфты алюминиевые – 147 руб. (необязательный компонент, кому интересно, расскажу чем заменить можно);

6. Ролики для ремня GT2 на 20 зубов 2шт. – 115 руб.

7. Кто не хочет сам паять, комплект проводов — 290 руб.

8. Шаговые двигатели Nema 17 17HS4401 с удержанием 40Nm 5шт. – 3420 руб.

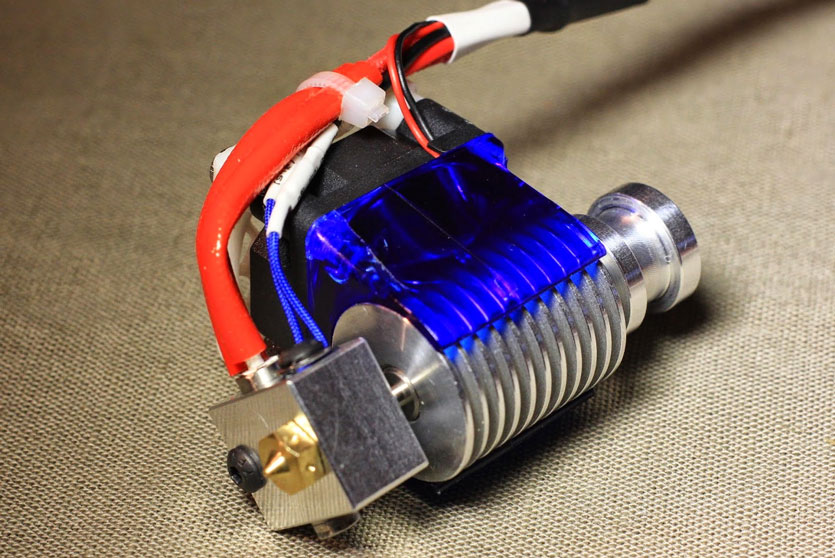

9. Хотенд E3D V6 в сборе – 400 рублей.

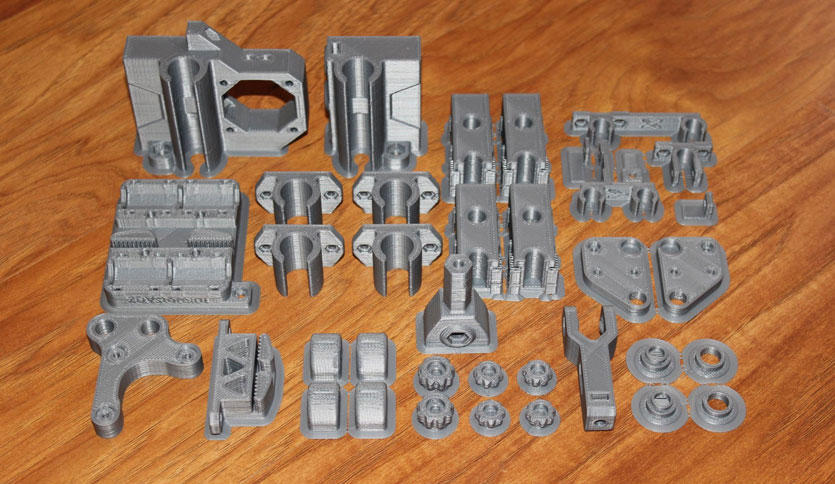

Комплект напечатанных деталей мне обошелся по себестоимости пластика, но я их делаю по 1200 руб. поэтому заложу 1200 на детали.

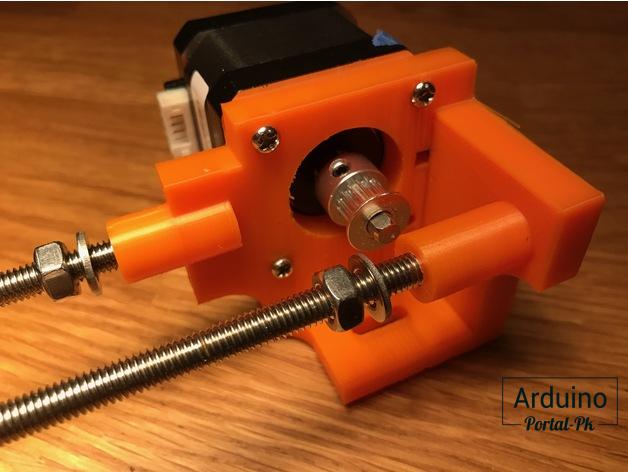

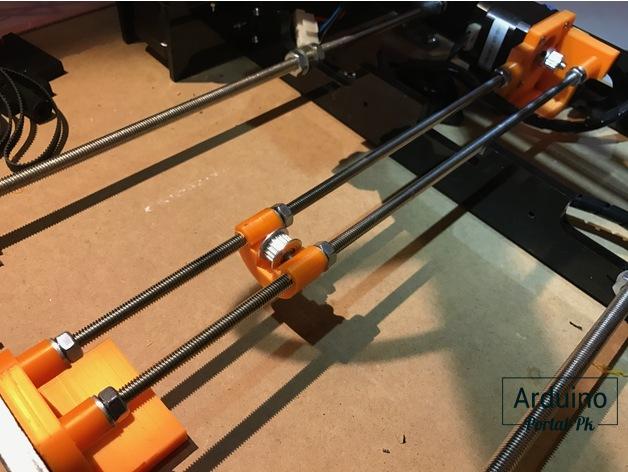

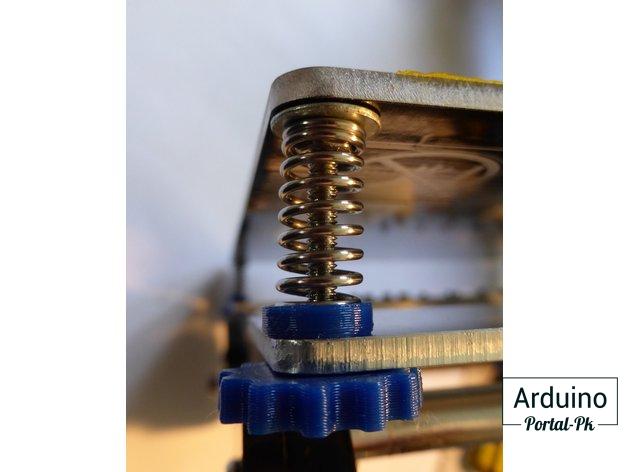

Еще я сэкономил на резьбовых шпильках по оси “Z”, поставив строительные шпильки, для выборки люфта сделал так:

После поставил резьбовые шпильки T8 300мм с шагом 2мм на оборот, но кардинальной разницы не заметил:

Путем несложных подсчетов получаем 11500 ну и на совсем мелочевку докинем 500 руб. вот и выходит 12000 руб. при том, что цены грубо округлял в большую сторону и сейчас цены чуть меньше стали на Али. (мне вышло несколько дешевле, т.к. кое что оставалось после первого принтера, так же скорее всего у многих валяется старый БП от компа, и если сами вырежете раму, как я советовал, то можно сэкономить около 2000 тыс.). Ну и конечно цены на комплектующие зависят от вашего региона и цены на рубь…

В итоге на сборку и поиск комплектующих ушло около 2-х месяцев(многое зависит от доставки деталей из Китая).

Качество печати можно оценить по следующим фоткам:

Как я заказывал и собирал PRUSA i3

После того, как мне пришел распечатанный корпус для моих часов (еще раз спасибо bigbee), я загорелся идеей купить 3D принтер. Идея RepRap opensource принтеров мне понравилась, да и цена на них не так уж и кусалась. После многочисленных страниц форумов и кучи предложений на интернет площадках, я решил купить Prusa i3 (Прюша итерация 3). За подробностями прошу под кат.

После того, как мне пришел распечатанный корпус для моих часов (еще раз спасибо bigbee), я загорелся идеей купить 3D принтер. Идея RepRap opensource принтеров мне понравилась, да и цена на них не так уж и кусалась. После многочисленных страниц форумов и кучи предложений на интернет площадках, я решил купить Prusa i3 (Прюша итерация 3). За подробностями прошу под кат.

Начало

Почему i3? Мне просто понравился дизайн + малое количество печатных деталей + относительная простота сборки. Итак, с моделью было решено. Далее шел поиск нужных компонентов.

Изначально я хотел заказывать все детали отдельно, выискивая минимальную стоимость и оптимальные характеристики. Со списком деталей, а так же где, как и почем их купить вы можете прочитать тут или, взяв названия деталей, найти их на одной из интернет площадок.

После тщательного поиска товаров с этого списка, я пришел к выводу, что можно купить уже полный комплект деталей от одного продавца дешевле, чем по отдельности, да еще и сэкономить на доставке. В итоге полный комплект мне обошелся в $349 + $97.95 за доставку.

11 апреля — был заказан набор.

23 апреля — отправление из Китая.

30 апреля посылка засветилась на таможне в Москве, и тут меня начали «терзать смутные сомнения». Вес посылки в описании товара 8кг. а на почте эта посылка «похудела» и стала весить 5кг. Я решил не поднимать панику и дождаться получения.

6 мая — посылка прибыла на место вручения. Вооружившись видеокамерой телефоном, я пошел ее получать. У работника почты заранее попросил положить посылку на весы. На видео снял извлечение посылки из таможенного мешка и посылку на весах. В тот же день, придя домой, стал вскрывать посылку и сравнивать ее содержимое со спецификацией, представленной продавцом, попутно снимая этот процесс на видео. Все было на месте, кроме направляющих и шпилек. Похоже что они выпали где-то между посадкой на самолет из Китая и прибытием на нашу таможню. Все и так прекрасно знают, как работает наша охудоблестная Почта России.

После недолгих раздумий, я отправился в строительный магазин и купил все направляющие и шпильки в нужном количестве (но не в нужном качестве!) длиной по метру каждая. Как оказалось, у гладких стержней диаметр 7,86мм вместо заявленных 8мм. Шпильки М8 и М5 оказались неплохого качества. На все ушло рублей 500 максимум. После переписки с продавцом и объяснением ему ситуации (я, на ломаном русско-английском, он на ломаном англо-китайском) я вернул $40.

Направляющие и шпильки резал дремелем c обрезным армированным диском.

Процесс сборки не очень сложен и достаточно хорошо описан на многих ресурсах, например тут, тут, очень подробно тут и даже на русском языке и с видео тут.

Напишу только инструмент, который мне понадобился:

- гаечный ключ на 6(М3), 8(М5) и 13(М8) (если ошибся в размерах — поправьте), а можно и разводной (для гаек М8 нужно 2 ключа);

- отвертка крестообразная;

- шестигранники для валов и муфт;

- шуруповерт;

- сверло по дереву 5мм.;

- сверло по металлу (для пластика) 3мм., 5мм., 8мм.;

- угольник;

- уровень (опционально);

- штангенциркуть (уже на этапе калибровки);

- пассатижи;

- бокорезы;

- канцелярский нож или скальпель;

- паяльник и все к нему;

- свежая голова;

- прямые руки

желательныпросто необходимы.

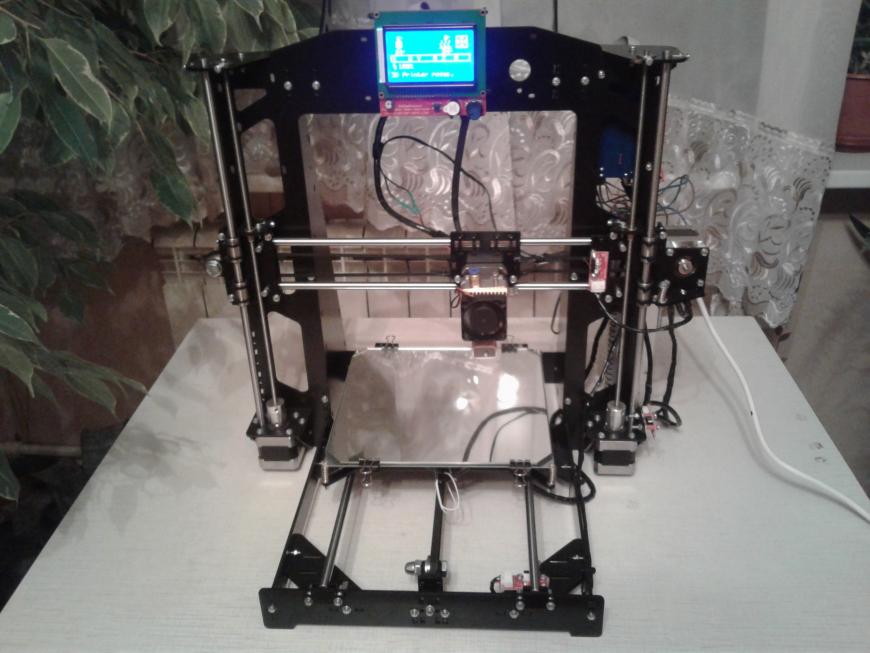

Вот что у меня получилось со стандартным комплектом:

Советы

Ниже я привожу несколько советов, для тех, кто решит собрать свой принтер.

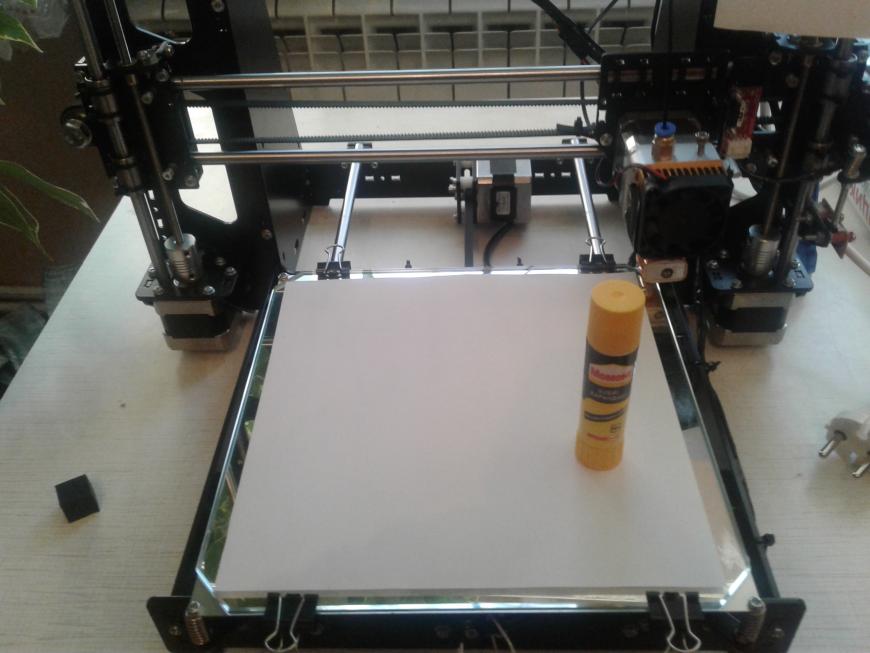

Нагревательный столик я сразу посадил на подложку из «подставки под горячее». Слой 2мм фанеры и слой 1мм пробки, обклеенный мной алюминиевым скотчем в 3 слоя. Сделано это было для того, чтобы тепло от столика не уходило в воздух.

Если отверстия в пластиковых деталях меньшего диаметра, чем необходимо, аккуратно просверливайте их на обратном ходе шуруповерта.

Если на шаговых двигателях нет проточки, обязательно ее сделайте! Не рассчитывайте на то, что «оно и так крепко сидит», валы рано или поздно начнут проскальзывать.

Ремни следует натягивать, но не как струны.

Паяйте, а не скручивайте провода. Собирайте их в пучки, чтобы не мешались в дальнейшем.

Питание кровати сажайте на толстые провода, сечение должно быть таким, чтобы при нагреве кровати, сами провода не грелись.

Обязательно охлаждайте драйверы шаговиков и мосфет на кровать. Лучше всего радиаторы + кулер.

Для оси Z лучше использовать оптический эндстоп или на эффекте холла для повышения точности позиционирования.

Не экономьте пластик. Для повышения точности и скорости печати, уйдет немало материала.

Отчищайте пластик на входе в экструдер. Обычная губка, обернутая вокруг прутка, отлично собирает пыль.

Для лучшей подачи пластика, рекомендую немного проточить прижимной подшипник.

Косяки

Опишу несколько косяков данного комплекта, обнаруженных мной при сборке и в процессе эксплуатации.

Первый косяк, который я обнаружил: для сборки рамы, предусмотрены крепежные отверстия под гайку на М5, но отверстия для болтов почему-то под М4. Вот для чего нам сверло по дереву 5мм.

На RAMPS’е нет защиты «от дурака», если вставить драйвер шагового двигателя не той стороной, он сгорит. Что со мной и произошло (плюс 1 день на поиск драйвера и его покупку, и минус 350р).

Крепление мотора по оси Y слишком высоко поднято, и столик врезается в шаговик. Решилось заменой крепления.

Следующий косяк — WADE экструдер, который шел в комплекте, а точнее крепление его к оси Х. Хотенд вставляется в крепление, которое соединяет экструдер и крепление оси X. Между верхней границей хотенда и отверстием в экструдере остается нехилое такое расстояние, в котором по спирали застревал пластик. Решилось просто, добавлением шайб.

От нагрева хотенда стал плавиться пластик: крепление хотенда, корпус экструдера, крепление оси Х. (Временное решение изолировал алюминиевым скотчем, позднее распечатал новый экструдер).

Жутко греется мосфет на кровать. Дело в том, что в RAMPS’e изначально поставлены мосфеты, управляемые 10 вольтами, но с ардуины идет управление 5 вольт. Временно решается установкой радиатора. А для большей надежности и ускорения нагрева кровати есть 2 пути: поменять мосфет на нужный (например, выпаянный с материнской платы) или поставить реле.

На этом пока все. Как обычно с нетерпением жду вопросов и комментариев.

Ну и отпишитесь в комментариях, о чем хотите почитать.

UPD: Забыл упомянуть что заменил направляющие по оси X на направляющие со старых сканеров. А вчера, при очередном походе в строительный магазин, обнаружил полый алюминевый профиль 7.96 мм. (из заявленных 8ми) пересобрал оси Y и Z. Вот что получилось. Печать на пониженной скорости (30мм/с периметр 40мм/с заливка), высота слоя 0.2мм. Печать заняла 2,5 часа.

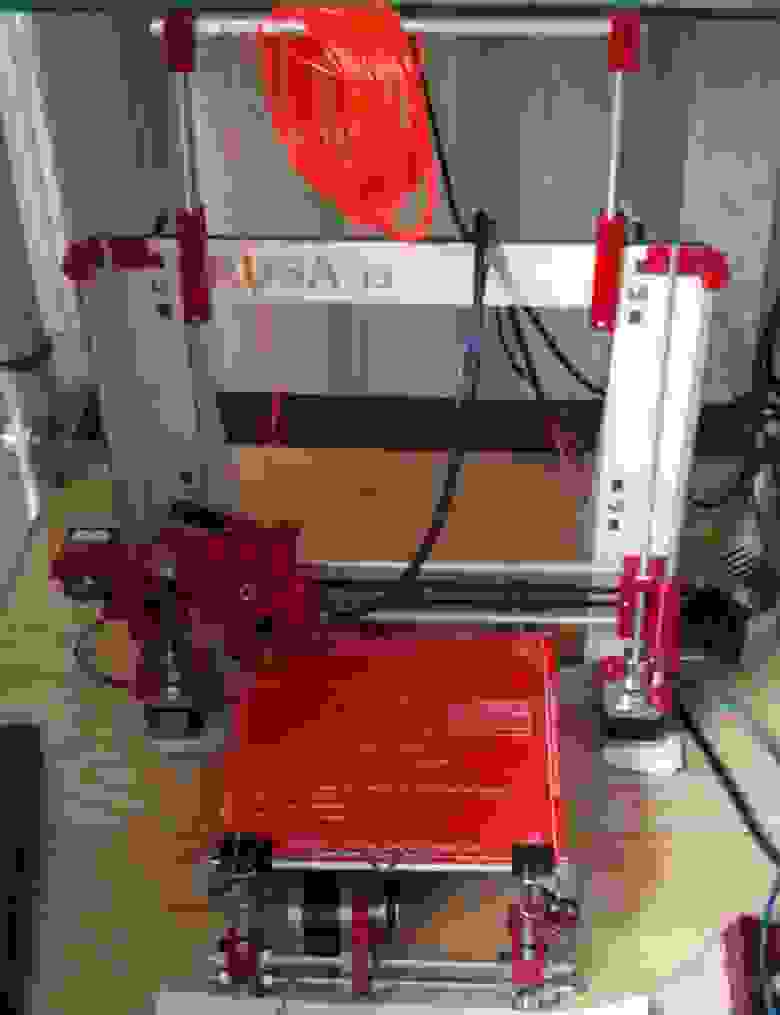

Мой Prusa i3 Steel и подводные камни

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Эта статья о моем первом (и надеюсь не последнем) 3d-принтере и тех проблемах, которые пришлось решить. Может кому-то она поможет определиться с моделью принтера и быстрее исправить, а лучше не допустить лишних ошибок при его создании.

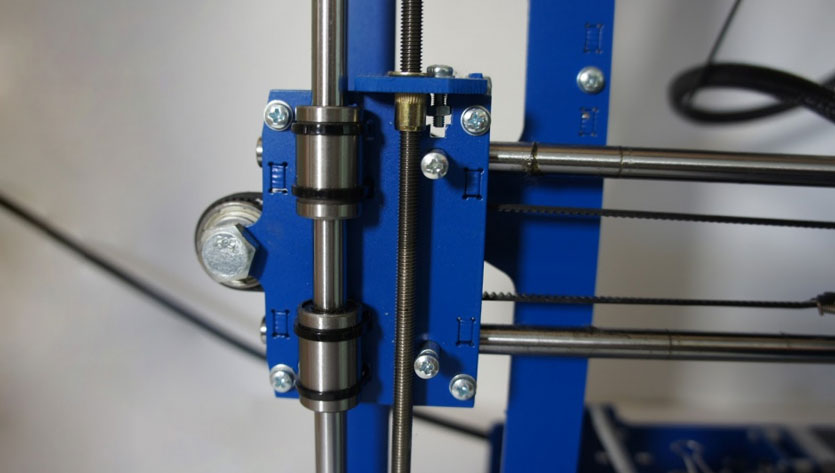

Третий год вожусь с ЧПУ и наконец решил собрать себе принтер. После непродолжительного серфа по сети остановился на стальной раме от 3DiY. Для меня, как человека, который начал с ЧПУ было дико)))) смотреть на ажурные пластмассовые и фанерные конструкции с непонятным мне уровнем жесткости и вибраций.

Рама очень добротная, никаких проблем с ней не было. Подробных инструкций по сборке в сети более чем достаточно. Единственное слабое место – ходовые винты. Шпильки, они и есть шпильки, все равно кривые((

Стараюсь заказывать детали у большого количества поставщиков. Использую, в основном, две площадки: ebay и aliexpress. Сейчас склоняюсь в сторону последней: оплата безо всяких посредников (типа PayPal, как у eBay, с которым периодически возникают трудности). Огромный плюс Ali – отслеживание даже копеечных посылок. Доставка тоже быстрее (а это уже субъективно). Люблю поискать, где подешевле. Для принтера купил движки (17HS4401, 5 шт.). Хотел взять их на Ebay за 3500 р., но возникли какие-то глюки с оплатой. В результате на AliExpress затарился на 2400 р. Про наших поставщиков лучше не вспоминать: 1000 р. за штуку – обычное дело(((( Двигатели работают, никаких нареканий не вызывают.

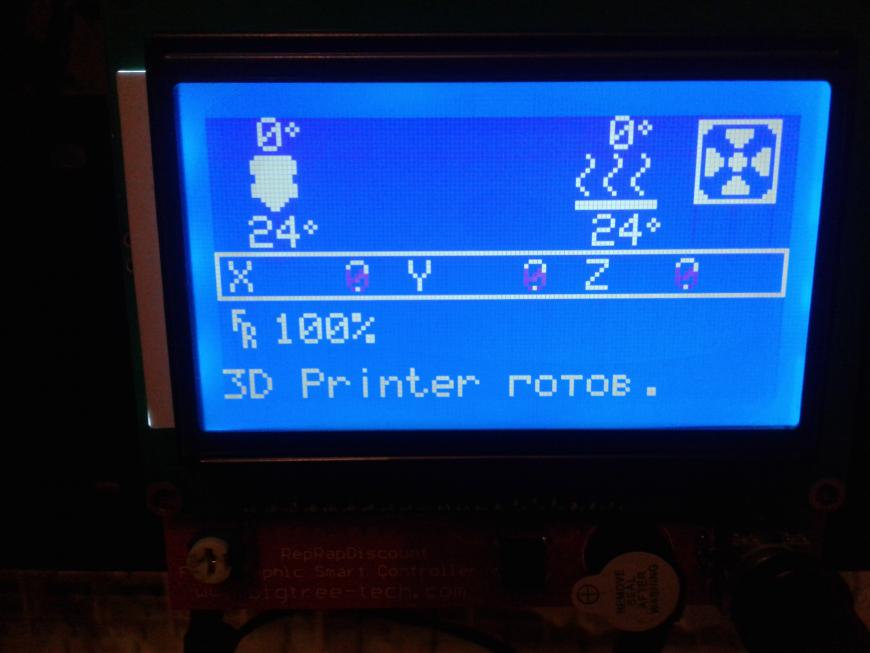

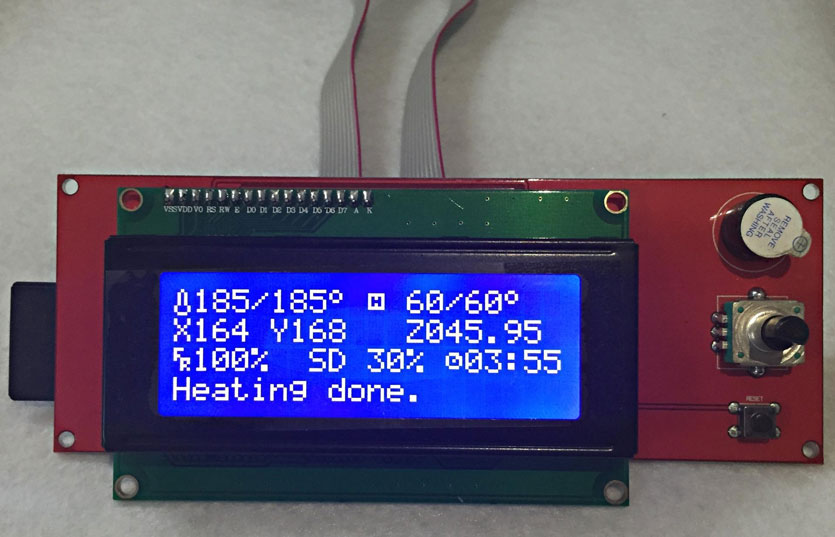

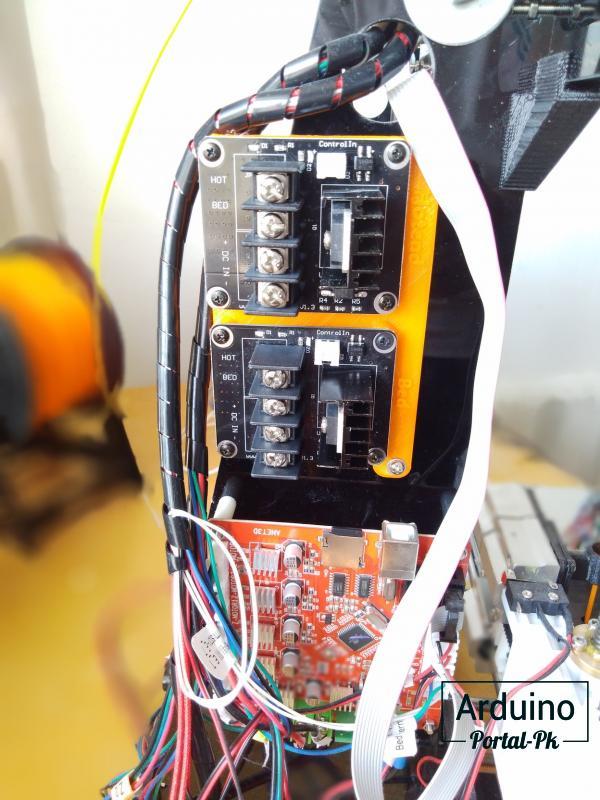

Плата управления. ну конечно не Arduino: простая, китайская mega 2560)), Ramps 1.4 и LCD (LCD 12864, с ним были проблемы, но все оказалось просто, об этом ниже).

Прошивка Marlin с GitHub: https://github.com/MarlinFirmware/Marlin

Про программную часть лучше опубликую свой пост в ВК того времени (лексика своеобразная, но хорошо передает мое настроение в тот момент):

1. LCD у меня не тот. Проблему решил (http://3dtoday.ru/questions/ne-mogu-podruzhit-lcd-12864-s-ramps/) Да и конечно, скачал U8glib (ссылка в тексте прошивки) и засунул ее в libraries Arduino IDE

Помог пост avv167 (за что ему огромное спасибо), а именно:

Сегодня сам боролся пока не закоментировал остальные дисплеи ни чего не выходило получил именно сегодня был рад но пол дня пинал с перерывами

//#define ULTRA_LCD // исключить этот точно 20*4

//#define ULTIPANEL // исключить этот типа 16*2

#define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER // должен этот быть

#define LCD_LANGUAGE ru

#define DISPLEY_CHARSET_HD44780 CYRULLIC

и библиотека лучше последняя

Урра. Только еще ходовых винтов нет. И блока питания)))) P.S. не забыть, что нужно настроить экструдер (по https://3d-diy.ru/blog/3d-printery/nastrojka-proshivki-marlin/), а то буду долго удивляться почему у меня HotEnd не греется (сам же min temp по инструкции в 5 degrees выставил) и пруток лезет слишком быстро (или медленно). Шо можно сказать напоследок: MS Visual Studio рулит. После него Arduino IDE очень дружелюбный, прямо лабрадор)))’

5. После начала использования пришлось еще подкорректировать прошивку: хотэнд и стол грелись медленнее чем надо бы и постоянно вызывали ошибку: Error: Heating failed, system stopped! Heater_ID: 0. Решилась она изменением в файле Configuration_adv.h двух параметров:

#define WATCH_TEMP_PERIOD 25 // Seconds

#define WATCH_TEMP_INCREASE 6 // Degrees Celsius

– первый отвечает за периодичность опроса датчика;

– второй за количество градусов, на которое должна вырасти температура за этот период.

Значения подбирал экспериментально. . При слишком больших значениях первого параметра и слишком маленьких второго – теоретически можно устроить пожар.

7. Были проблемы с осью Z (крутился то один движок, то другой, оба – никак). Помогло только снижение скорости и ускорения по оси в прошивке и увеличение тока на драйвере. Насколько понял, на оси Z скорость у 3d принтера практически не нужна (в отличие от станков).

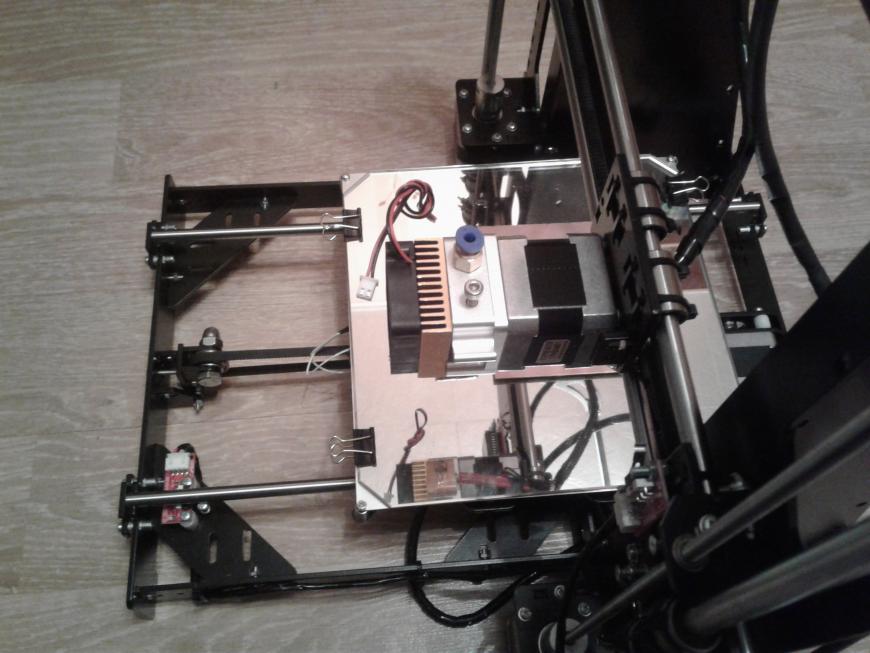

9. Экструдер Geeetech MK8, купил к нему хотенд E3d V6. не подошел))), пришлось докупать Geeetech-евский. С экструдером была еще одна проблема: это еще тот бутерброд и для крепления кулера нужны 50 мм винты м3, замучался их искать. В результате фрезернул отверстия в кулере на глубину 5 мм (под 45 мм винты, которые у меня были) Минусов у экструдера пока не заметил.

10. Стол. Проблема обычная – плохо греется. Решается пробковым ковриком (пока силикон, но он хуже – слишком высокая теплопроводность).

11. На столе у меня зеркало. ABS к нему не прилипает от слова совсем. Взял обычный лист принтерной бумаги, приклеил его к зеркалу клеем-карандашом (брал, самый лучший, в смысле дорогой – моментовский, приклеивает очень хорошо). Пластик на бумаге держится прекрасно. Зеркало потом за пару минут отмывается в теплой воде.

Вобщем, если у кого будут проблемы из этого списка, буду рад помочь)))

Печатает ABS-ом принтер неплохо (Модели из каталога 3dtoday. Авторам – большой респект)

Обзор 3D принтера Prusa i3

3D печать продолжает развиваться в наши дни, предоставляя нам все новые и новые возможности. Удивительно, что вещи, которые мы даже себе представить не могли, теперь могут происходить просто у нас дома. С появлением таких устройств как 3D принтеры стало возможным производить в домашних условиях настоящие произведения искусства, а также печатать детали для роботов. Сегодня мы хотим сделать небольшой обзор 3D принтера Prusa i3, представленного компанией Hanbot.

Данный агрегат относится к типу принтеров Reprap – самовоспроизводящимся механизмам для быстрого изготовления прототипов. Prusa i3 отличается прежде всего тем, что рассчитан не только на опытных пользователей, но и новичков, которые только начали осваивать 3D печать. Данная модель является одной из самых простых в плане ознакомления с функционалом и сборкой 3D принтера. Этот аппарат – ваш шанс реализовать все свои творческие идеи. В комплекте поставки вы найдете все необходимые детали для сборки, рассортированные в логической последовательности по соответствующим отсекам и коробкам для хранения и транспортировки.

3D принтер Prusa i3

Технические характеристики 3D принтера Prusa i3:

- Технология печати – FDM (послойное наплавление);

- Область печати – 20 х 20 х 20 см;

- Размеры принтера – 41 х 44 х 40 см;

- Вес – 9 кг;

- Количество печатающих головок – 1;

- Точность позиционирования осей: Z – 0,012 мм, XY – 0,004 мм;

- Точность печати – 0,1-0,2 мм;

- Диаметр нити – 1,75 мм;

- Толщина печати – 0,1-0,4 мм;

- Скорость печати – 40 мм/сек;

- Работа с пластиком: ABS, PLA, HIPS, PVA, PC, TPE, PETG, Nylon;

- Рабочая температура сопла: 185 °C для PLA и 230 °C для ABS;

- Рабочее напряжение – 220 В;

- Разрешение слоев – от 60 микронов (очень высокое) до 300 микронов (самое низкое);

- Поддержка операционных систем: Windows XP, Windows Vista, Windows7, Linux, Mac OS;

- Формат печати файла – STL, Gcode;

- 1,4ЖК-дисплей Ramps с датчиком угла поворота и кнопкой для навигации.

Основные достоинства Prusa i3

Сперва стоит отметить особенности конструкции. Рама принтера выполнена из алюминия, поэтому является очень прочной. Кронштейны с проводами изготовлены по принципу цепочки; не болтаются и не мешают в процессе печати. Устройство защищено от перегрева, включая и защиту экструдера, отвечающего за подачу пластика. Автоматическое отключение нагревательной платформы при длительном неиспользовании позволяет принтеру экономить расходы электроэнергии.

Одним из плюсов является возможность работы с PLA-пластиком, который более безопасен и нетоксичен для пользователя, так как не производит никаких сторонних запахов. Возможность добавления нескольких экструдеров позволит одновременно печатать несколькими видами пластика и разными цветами.

Программное обеспечение с открытым доступом является большим достоинством. Благодаря этому каждый желающий может совершенствовать функциональные возможности устройства и черпать всю необходимую информацию из сообщества Reprap.

Принтер легко собирается и разбирается, поэтому его можно транспортировать в любое место или убрать, чтобы он не занимал место, если вы не планируете на нем работать длительное время. Устройство работает практически бесшумно, поэтому его можно свободно использовать как дома, так и в офисе.

И наконец, цена данного аппарата заслуживает отдельного внимания. Средняя стоимость модели – $700, что значительно ниже по сравнению с похожими устройствами Hanbot DRT HD (более $1000) или Makerbot (свыше $1700).

Недостатки модели

Недостатков у 3D принтера Prusa i3 меньше, чем достоинств. Первое, на что жалуются пользователи, – это не очень удобная конструкция, которая не позволяет иметь свободный доступ ко всем необходимым деталям. Многие отмечают небольшой диаметр струи расплава, не позволяющий производить более объемные конструкции. Также недостатком считается не очень высокая скорость печати и невозможность создания конструкций разного масштаба. Но, как видим, эти недостатки не столь существенны, так как в целом этот принтер отличается высоким качеством и простотой использования, что дает ему огромные преимущества на рынке.

Prusa i3 – это высокопроизводительный и бюджетный 3D принтер для любительского и профессионального использования, с помощью которого каждый может создавать удивительные и уникальные проекты. Это просто незаменимая вещь для человека, который всерьез заинтересован разнообразными конструкторами, трехмерной печатью и робототехникой.

Я собрал 3D-принтер за 8000 рублей. Вы тоже можете

Неделю назад я рассказывал о возможностях 3D-печати и том, как именно FDM-технология облегчает нашу жизнь. Статья набрала пусть и немного, но вполне достаточно положительных откликов, чтобы продолжать данную тему, а значит цикл материалов можно считать открытым:)

Сразу хотел бы предупредить, что не хочу превращать статьи в дотошное руководство 3D-печатника. Этого добра на просторах рунета предостаточно. Моя же цель — лишь натолкнуть и подсказать варианты, способы и идеи, которые упростят жизнь человека, который заинтересуется этой отраслью.

Ну что, поехали. После вводного экскурса время действовать. Тема сегодняшней статьи — закупка комплектующих.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет.

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Механика

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Существует буквально сотни всевозможных модификаций и вариантов исполнения того самого принтера Prusa i3. Вариантов замены комплектующих или их аналогов тьма, поэтому всегда можно что-то изменить или исправить.

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

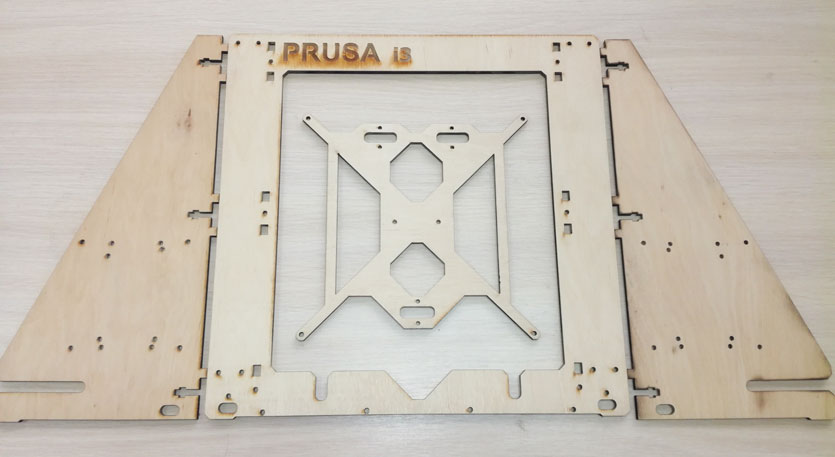

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

- 2 x 370мм (ось X)

- 2 x 350мм (ось Y)

- 2 x 320мм (ось Z)

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

К слову, валы можно купить как на AliExpress (тут или тут), так и по месту с тех же досок объявлений. Самый доступный вариант — отправиться на блошиный рынок и найти на разборке принтеров и старой оргтехники (МФУ, сканеры) шесть нормальных валов.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

Пластиковые детали

Самое время обратиться к тем, у кого уже есть 3D-принтер. Поищите объявления «3D печать в вашем городе». Обсудите стоимость печати комплекта деталей для Prusa i3.

Как правило, оценивают за грамм печати, но есть и готовые комплекты. Тянуть это добро из Китая нет никакого смысла.

Цена вопроса: около 1000 рублей, но зависит от наглости печатника.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

- ремень GT2 – служит для перемещения хотэнда и столика вдоль осей X и Y. Выглядит вот так. 2 метра хватит с головой.

- шкивы GT 2 — внутренний диаметр 5 мм, количество зубьев (как правило) 20. Надеваются на шаговые двигатели (на два) для перемещения ремня GT2. Достаточно двух штук. Выглядят так.

- шпильки — модные трапецеидальные винты с гайкой не берем. Во-первых, дорого. Во-вторых, бессмысленно. Это не ЧПУ станок. Со скоростями выше попы прыгнуть не получится, поэтому не тратьте деньги. Обычная строительная метровая шпилька диаметром 5 мм для оси Z (разрежем на два) и такая же диаметром 8 мм для закрепления частей корпуса.

- подшипники — два для связки с ремнем GT2. Будут выполнять роль натяжителей. Желательно, чтобы внешний диаметр подшипника был равен внешнему диаметру шкива в области зубьев. Как вариант, но 50 штук вам не нужно, только два.

- гайки, болты, шайбы — в магазине крепежа хорошенько запаситесь болтами M3 размером от 10 до 60 миллиметров. Соответственно, гайки (нужны еще и 8-миллиметровые для шпилек корпуса) и шайбы. Приблизительный список список можно найти тут.

- муфты — будут удерживать шпильки 5 мм по оси Z. Нужно две штуки. Купить можно, например, тут. А можно попросить напечатать 3D-печатника, взяв модель отсюда.

Финансовый совет. Не стремитесь взять самое лучшее. Подходите с умом и проверяйте диаметры. Так, шпильки для Z оптимальны именно 5-миллиметровый. У 8-миллиметровых больший шаг резьбы, что отразиться на качестве печати (будут слишком характерная слоистость).

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Электроника

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО.

Плата управления

Эталон для Prusa i3: плата Arduino Mega + модуль расширения Ramps 1.4 (например, такой вариант). Это самый доступный и универсальный вариант для управления принтером.

Совет. Обязательно убедитесь, что в наличии есть джемперы (маленькие перемычки контактов). В идеале, их должно быть не менее 18 штук. Если не будет, замучаетесь потом искать их в своем городе, хотя и стоят они рубль за ведро.

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

- 2 драйвера A4988 для оси Z (вот такие)

- 1 драйвер A4988 для оси Y

- 1 драйвер A4988 для оси X

- 1 драйвер DRV8825 для экструдера (например, такие)

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

Дисплей

На нем будем следить за состоянием печати и управлять принтером. Настоящая классика — четырехстрочный LCD2004 за 350 рублей.

Совет. Обязательно берите дисплей с шилдом и шлейфом (по ссылке выше как раз такой). Потратите минимум времени на подключение.

Хотэнд и механизм подачи пластика

Именно в этом блоке происходит магия 3D-печати. Тут греется пруток пластика и выдавливается сквозь миниатюрное сопло. Не буду ходить вокруг да около. Проверенный годами вариант — версия хотэнда V6 с кулером, терморезистором 100к, нагревательным элементом, радиатором, тефлоновой трубкой. Например, такой.

Механизм подачи пластика (будет крепиться на один из двигателей NEMA 17) лучше взять металлический. Во-первых, удобнее собирать, во-вторых, полностью исключен пропуск шагов во время печати.

Столик, пружины, стекло, концевики

Платформа, на которой будет расположена 3D-модель, должна иметь обязательный подогрев. Температуры тут доходят до 100 – 110 градусов по Цельсию в зависимости от типа пластика.

Самый доступный и проверенный временем вариант – MK2 размером 214 х 214 мм. Не забудьте приобрести пружины для столика (нужно 4 штуки). С ними намного легче выставлять уровень сопла.

Сверху столик накрывают обычным стеклом толщиной 3-4 мм. В идеале – зеркалом. Размеры 200 х 200 мм с небольшими скосами по краям для крепежа винтов. Цена вопроса у стекольщика – около 60 рублей, везти из Китая нет смысла.

Концевые выключатели — специальные механические кнопки, которые будут ограничивать размеры стола и «пояснять» электронике где конец рабочей области принтера. Как вариант, недорогие KW12-3. Нужно 3 штуки (по одному на каждую ось).

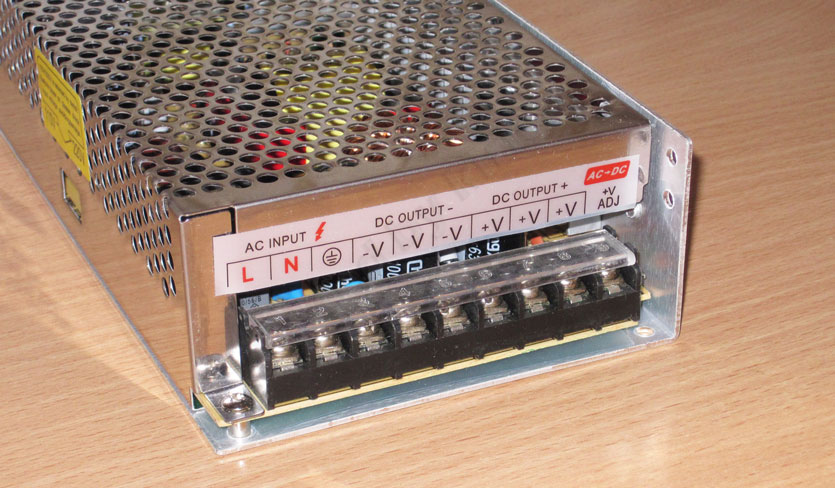

Блок питания

Один из ключевых элементов все электроники – блок питания. Готовый вариант, заточенный на 3D-принтеры, обойдется в 800 – 1200 рублей. Все зависит от мощности блока. Сразу скажу, что 15 А и 12 Вольт для 3D-принтера с двумя экструдерами и одним нагревательным столом будет достаточно.

Финансовый совет. Как вариант, можно задействовать компьютерный БП аналогичной мощности. Б/у вариант обойдется в 200 – 300 рублей, а работать будет также. Единственное, придется немного повозиться с развязкой проводов.

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

- Корпус — 800 рублей

- Валы — 420 рублей

- Линейные подшипники — 600 рублей

- Пластиковые детали — 400 рублей

- Мелочь (подшипники, шкивы, шпильки, ремни) — 700 рублей

- Двигатели (б/у разборка) — 900 рублей

- Электроника (столик, плата Arduino + Ramps, 5 драйверов, дисплей, концевики) — 2600 рублей

- Блок питания — 400 рублей

- Набор гаек, болтов, шайб — 150 рублей

- Хотэнд, механизм подачи пластика — 450 рублей

- Про запас — 580 руб

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось.

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

Доработка бюджетного 3D принтера Anet A8 – Prusa i3.

В интернете очень много негативных отзывов о бюджетном 3D принтере Anet A8. Но покупая 3D принтер за 8-9 т. руб. Не стоит ожидать что он будет точным, быстрым и вам не нужно будет его калибровать и модернизировать. Калибровать нужно даже самый дорогой принтер .

Я как счастливый обладатель нового принтера Anet , печатал пластикам PLA и без дополнительных доработок. Но когда возникла потребность печатать ABS пластики по 8-10 часов в день. Без модернизации тут не обойтись.

Немного рекламы. Заходите на сайт спонсора данной статьи арминда.рф. На сайте вы найдете много полезно для вашего производства в том числе Насосы для пропана и нефтепродуктов, компрессоры для СУГ.

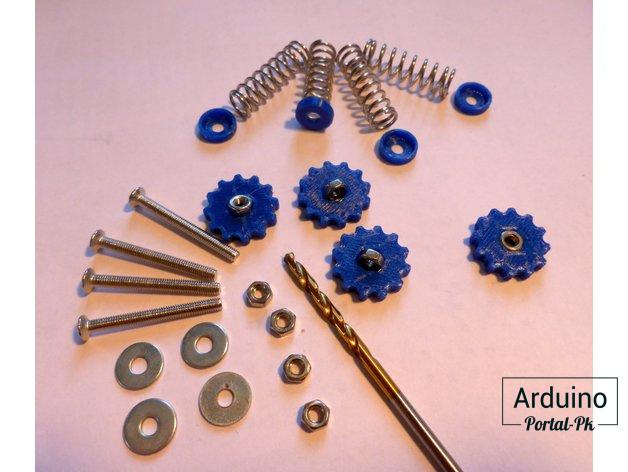

Список моих доработок:

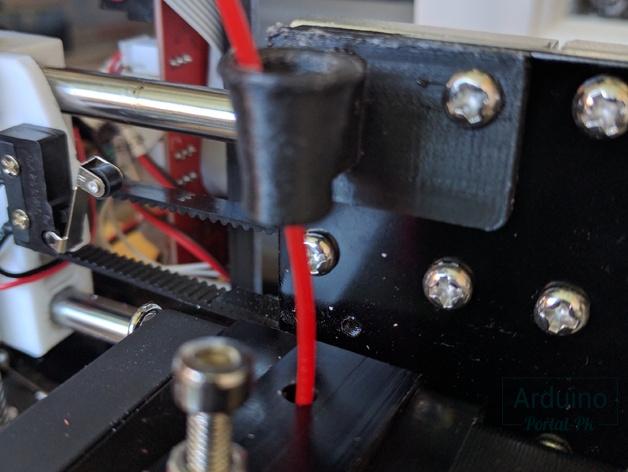

1. Распечатал крепления двигателя по оси Y. Крепление с 2 шпильками которые проходят по всему основанию и фиксируются во втором креплении. Данные шпильки играют роль начинателя ремня по оси Y .

Скачать модели для печати можно тут https://www.thingiverse.com/thing:2045010

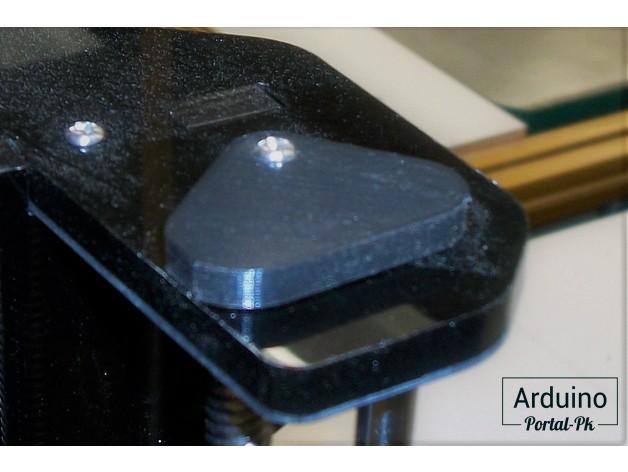

2. Сделал более надежную фиксацию, для пружинок крепления стола . Для этого распечатал вот такие модельки.

Скачать модели для печати можно тут https://www.thingiverse.com/thing:2350276

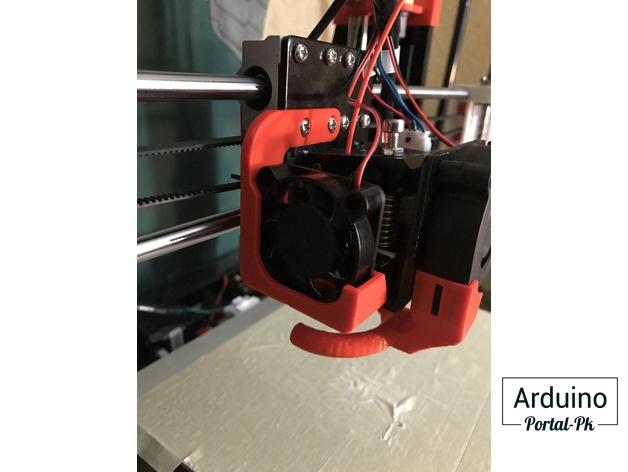

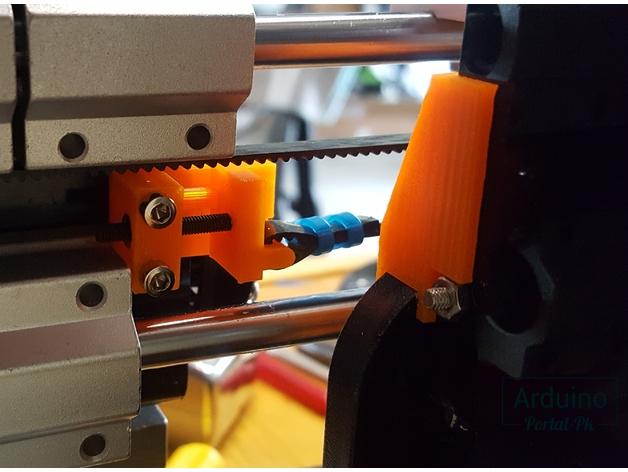

3. Напечатал крепления для вентилятора обдува экструдера . Также кнопку для винтика нажима механизма заправки филамента в экструдер.

Скачать модели для печати можно тут https://www.thingiverse.com/thing:2257772

4. Поменял свисток на турбине. Но это не нужная модификация при печати ABS пластиком . Все модернизации которые сделал сразу после покупки 3Д принтера тут: Обзор 3D принтера Anet A8. Сборка. Наладка. Примеры печати

5. Сделал дополнительную направляющую для пластика .

Скачать модели для печати можно тут http://www.thingiverse.com/thing:1795148

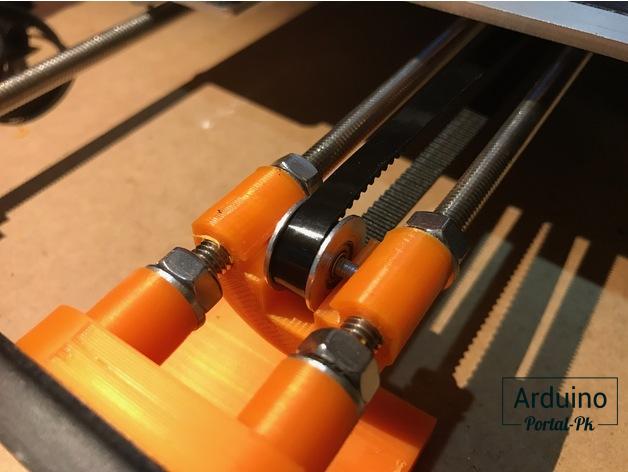

6. Так как шпильки по оси Z находятся в воздухе , при перемещении и при печати они очень сильно раскачиваются. Что приводит к ухудшению качества. Для решения данной проблему установил вот такие накладки с пластиковыми втулками, которые практически убрали данный колебания.

Скачать модели для печати можно тут http://www.thingiverse.com/thing:2174461

7. Также сделал натяжитель ремня по оси X .

Скачать модели для печати можно тут http://www.thingiverse.com/thing:2291602

8. Для комфортной работы и для уменьшения нагрузки на шаговый двигатель экструдера . Сделал фиксаторы для катушки с филаментом. После чего катушка стала вращаться очень легко. И проворачивается по инерции.

Скачать модели для печати можно тут https://www.thingiverse.com/thing:1998669

9. Установил кнопку включения с предохранителем и со стандартным разъемом для подключения. Кнопку покупал тут http://s.click.aliexpress.com/e/b2LO95Gc

Скачать модели для печати можно тут

10. На блок питания установил киллер 80х80. Который покупал тут http://s.click.aliexpress.com/e/bVb0pACo

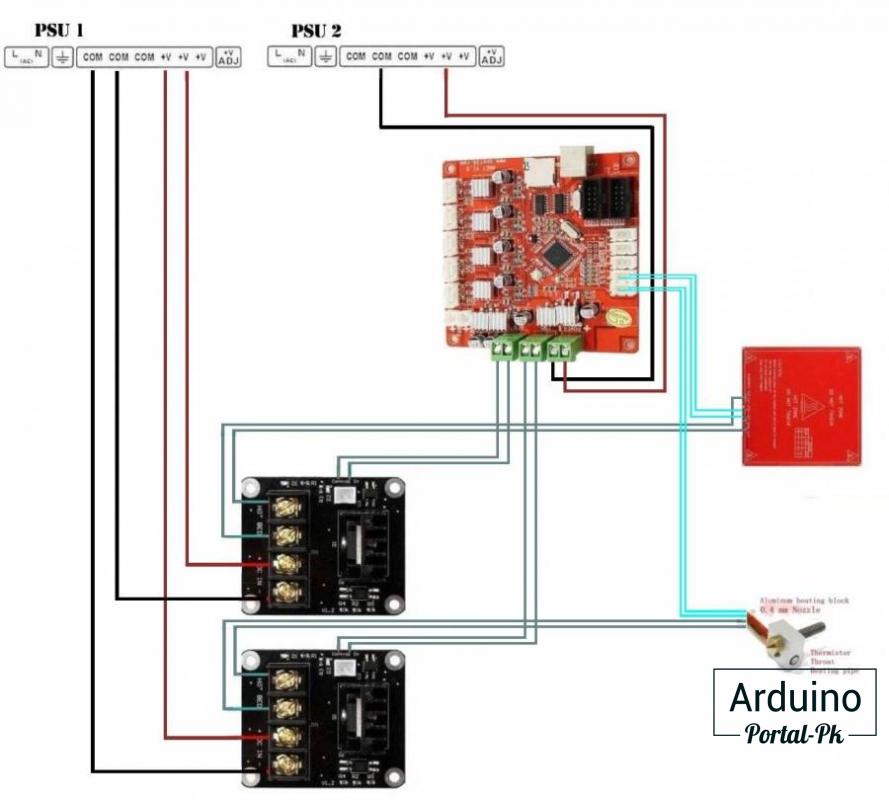

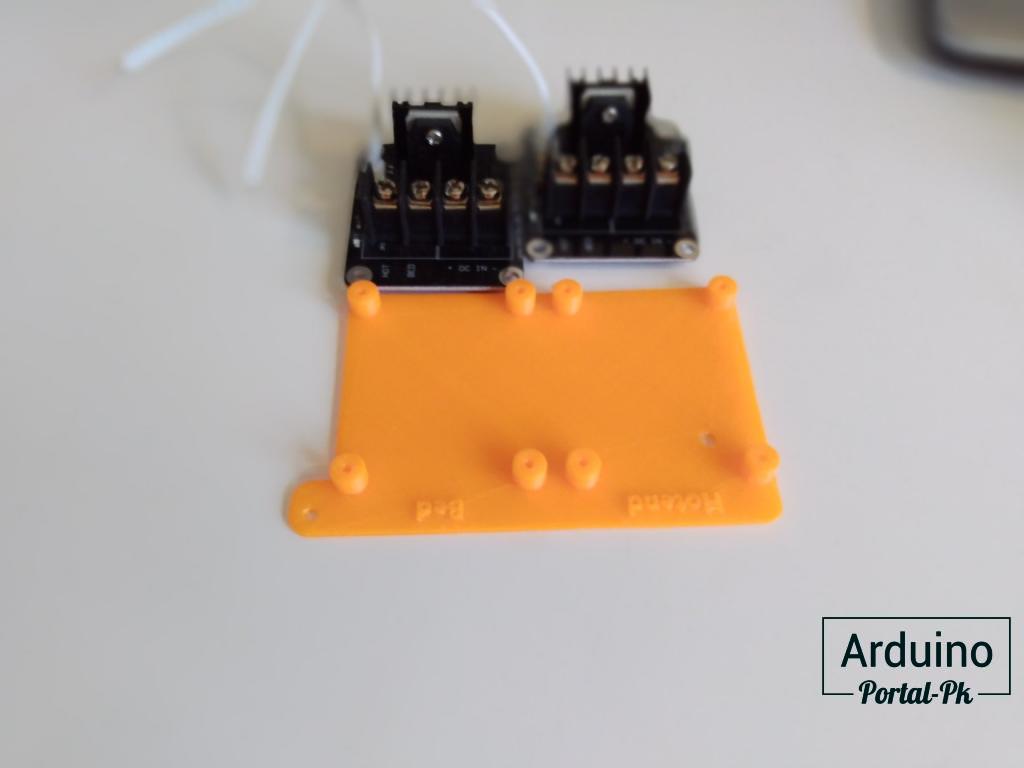

11. Добавил 2 MOSFET транзистора . Один для нагрева стола второй для нагрева экструдера . Подключаем все вот по такой схеме.

MOSFET транзисторы покупал вот тут http://s.click.aliexpress.com/e/FCc0VzA

Скачать модели для печати можно тут https://www.thingiverse.com/thing:2086107

Более подробнее про доработку 3д принтера anet a8 смотрите в видео. Так как тут не все что я изменил. Просто нет фото и сделать сейчас не могу. Принтер стоит в закрытом корпусе.

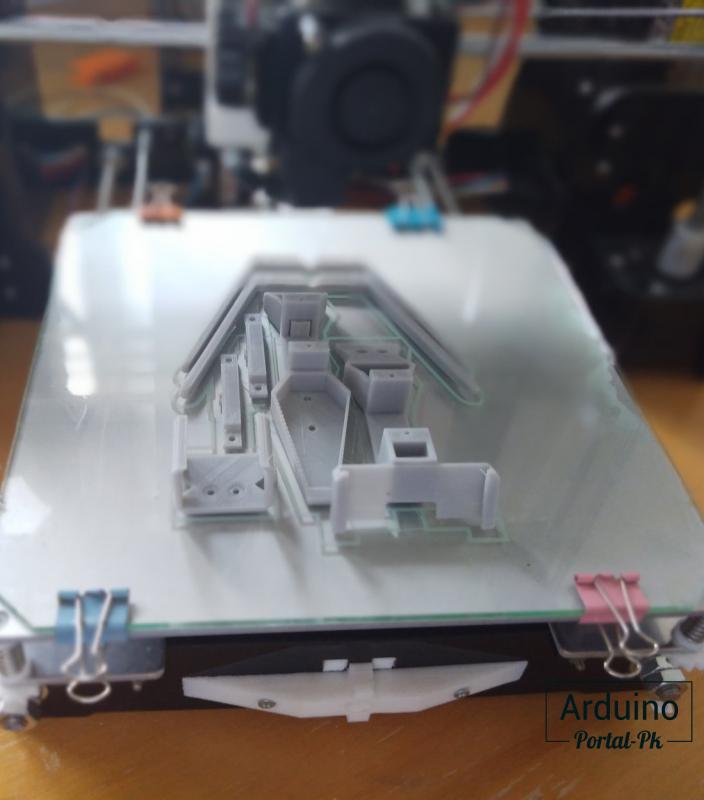

Первая печать ABS пластиком после модернизации станка.

Напечатал детали для фрезерного ЧПУ станка. Ушло около 2 кг пластика.

Не забывайте подписываться на канал Youtube и вступайте в группы в Вконтакте и Facebook.

Всем Пока-Пока. И до встречи в следующем проекте.

Понравилась статья? Поделитесь ею с друзьями: