Инструкция и описание моделей 3d принтеров Anet

Еще совсем недавно, понятие 3D принтер было чем-то за гранью фантастики. Но не так давно ситуация в корне изменилась, и как в большинстве случаев, главным виновником перелома стала китайская промышленность, поспешившая предоставить рядовым гражданам, 3D принтеры по доступной цене. Хоть стоимость такого агрегата немаленькая, но все же она не сравниться с заоблачными ценами европейских, а тем более японских производителей.

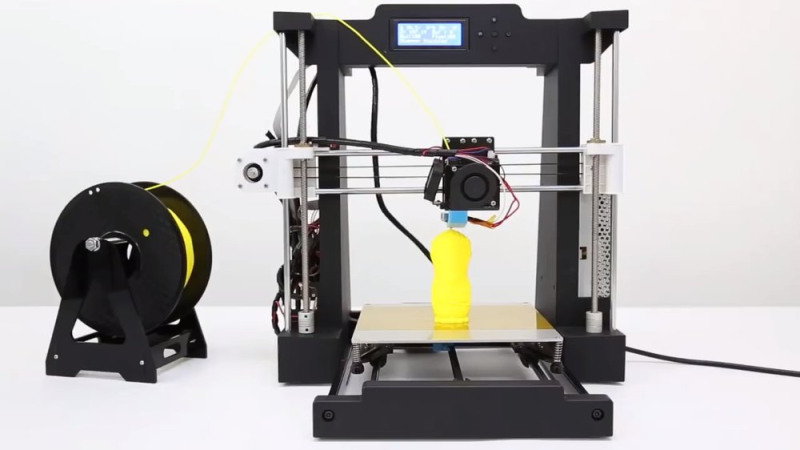

3D-принтер Anet A6

Китайские производители принтеров для трехмерной печати поставляют свою продукцию по всему миру. Популярность такой продукции, как было сказано выше, обусловлено относительно невысокой стоимостью и при этом довольно хорошим качеством, иногда превосходящим даже аналоги производства европейских стран.

Одной из таких китайских фирм, является фирма Shenzhen Anet Technology Co Ltd, производящая популярные по всему миру принтеры линейки Anet. В этой статье рассмотрим наиболее известные модели, их параметры, а также отзывы пользователей про работу принтеров модели Anet.

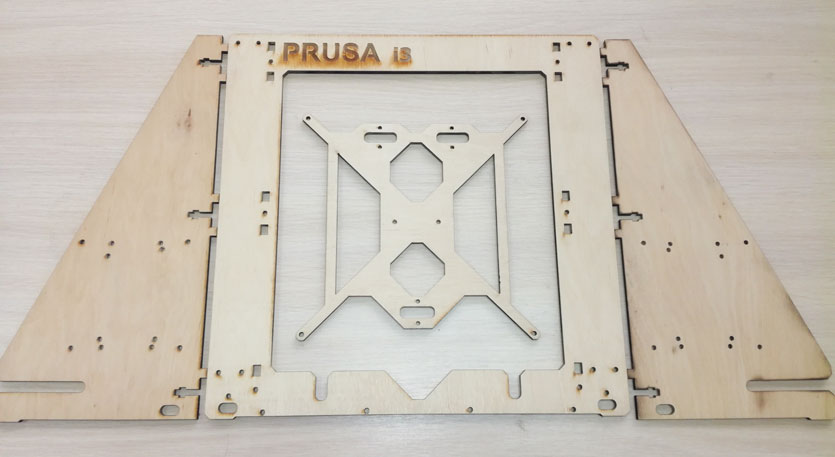

Составляющие части 3D-принтера

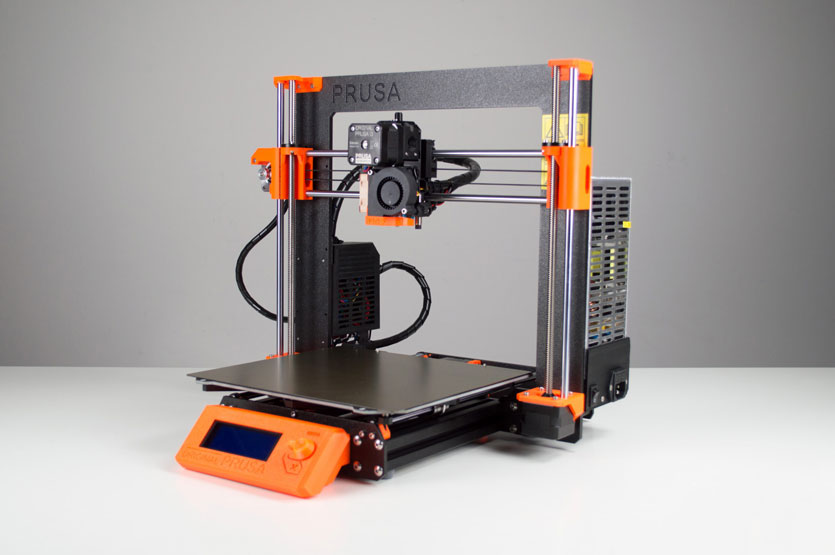

Anet A8 Prusa i3

Популярный 3d принтер с отличным сочетанием цена-качество, согласно отзывам множества пользователей. Площадь печати этой модели составляет 220Х220 мм и высотой 240 мм. Скорость печати этого устройства составляет 100 мм/с. Диаметр сопла 0,4 мм, а толщина слоя варьируется от 0,1 до 0,3 мм. Точность позиционирования по горизонтальной плоскости составляет 0,012 мм, а по высоте 0,004 мм.

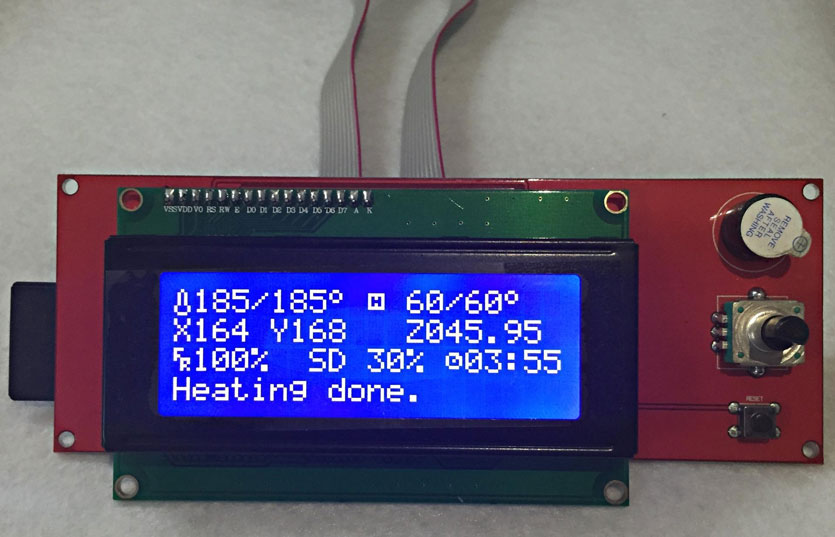

Поддерживает материалы BS, PLA, HIPS и etc, с толщиной нити 1,75 мм. Рама изготовлена из акриловых пластин, а платформа представлена алюминиевым основанием. Для управления устройством имеется монохромный жидкокристаллический экран, а для автономной печати предусмотрена карта памяти. Рабочее напряжение 12В, а вес агрегата 8,5 килограммов.

Принтер Anet A8 Prusa i3

В комплектацию принтера, помимо деталей самого устройства, входит все необходимое для сборки включая: кусачки, отвертки и шестигранные ключи. Также в комплекте идет карта памяти с программным обеспечением, необходимым для работы устройства, драйверами, инструкцией по сборке и работе с агрегатом и другая необходимая информация. Согласно совету одного из пользователей, при заказе товара стоит выбирать магазины расположенные как можно ближе к вашему региону, это значительно сократит время доставки товаров.

Отзывы пользователей о принтере в основном положительные, но имеются и незначительные претензии, которые сами же покупатели скидывают на скромную стоимость агрегата. Приятным аспектом для покупателей был факт относительно простой настройки устройства. Отмечают также, что при солидном опыте работы с такими агрегатами, сборка не занимает много времени.

Anet A6 Prusa i3

Еще одна модель из линейки 3D принтеров Anet, как и предыдущая модель пользуется популярностью среди покупателей. Среди прочих принтеров трехмерной печати выделяется относительно невысокой ценой и довольно высоким функционалом. Площадь печати Anet A6 составляет 220Х220 мм, а максимальная высота 240 мм.

Скорость печати этого устройства 100 мм/с, что является неплохим показателем даже для принтеров с более высокой ценой. Для работы принтер использует нити из PLA, ABS, нейлон, гибкий PLA и PVA, толщиной 1,75мм. Точность позиционирования по горизонтальной плоскости 0,012 мм, а по высоте 0,004 мм. Диаметр сопла экструдера 0,4 мм, а толщина слоя регулируется от 0,1 до 0,4 мм. Платформа основания, как и в Anet A8, состоит из алюминия, а корпус из акриловых пластин. Информация выводится на небольшой жидкокристаллический монохромный экран невысокого разрешения.

Anet A6 Prusa i3

Напряжение питания устройства 12В, а ток составляет 20А, вес агрегата в сборе, как и предыдущей модели, 8,5 килограммов. В комплект устройства входят все необходимые детали и инструменты для сборки устройства, а также карта памяти объемом 16 Гб с ПО, необходимым для работы устройства, драйверами, инструкция и другая необходимая информация. При подключении к ноутбуку или компьютеру, как правило проблем не возникает, агрегат совместим со всеми популярными операционными системами.

Эта модель немного новее 3D принтер Anet A8 Prusa i3 и несколько доработана, в сравнении с предшественницей. Здесь следует отметить некоторые конструктивные особенности, усиленную раму и дополнительные материалы используемые для работы. На сборку агрегата придется потратить от 2 до 6 часов в зависимости от квалификации и опыта мастера в этом вопросе. Сам процесс сборки довольно простой, если четко следовать инструкции и внимательно выполнять все указанные действия, то в скором времени вы уже сможете изготовить свое первое изделие.

Anet A2

Это устройство также радует покупателей невысокой ценой, как и предыдущие модели и пользуется среди потребителей широким спросом. Агрегат поддерживает трехслойную печать и широкий спектр материалов среди которых: ABS, PLA, HIPS и другие, с диаметром нити 1,75 мм. Размеры рабочей площади 220Х220 мм, а по высоте до 220 мм.

Anet A2 алюминиевый

Скорость печати можно регулировать от 30 до 100 мм/с. Диаметр сопла 0,4 мм, а максимальная рабочая температура 260 градусов. Точность позиционирования по горизонтальной плоскости составляет 0,012 мм, а по высоте 0,004 мм. Толщина слоя может регулироваться от 0,1 до 0,4 мм. Информация выводится на монохромный жидкокристаллический экран. Возможна работа в автономном режиме и распечатка со съемного носителя, идущего в комплекте с устройством.

Поставляется устройство в разобранном виде, в комплекте идет съемный носитель со всем необходимым ПО, драйверами, а также инструкцией по сборке. На сборку потребуется затратить от 2 до 6 часов в зависимости от квалификации мастера. При подключении к компьютеру или ноутбуку проблем не возникает, так как устройство поддерживает большинство популярных операционных систем. Пользователи отзываются про эту модель очень положительно и отмечают отличный функционал устройства при невысокой стоимости.

Собрал другой 3D принтер (Prusa i3) Добавил видео.

Решил написать пост про то, как собрать свой 3D принтер, и хочу показать, что если собирать самому, то это не так дорого и сложно, как может показаться некоторым. Частично меня на написание меня сподвиг вот это пост, в котором автор утверждает, что собрать самому принтер намного дороже, и зачем то ссылается на пост человека, который сам грамотно собирает принтер. о_О

Немного предыстории. 3D печатью я заинтересовался года 3 назад, читал статьи поверхностно проникался, но мне казалось, что все очень сложнореализуемо и дорого… Но два года назад товарищ на работе купил себе Prusa-i2 за 25 тыс. руб. я ужаснулся цене и еще более уверился в том, что принтер у меня будет не скоро. Но, зайдя к нему и посмотрев живьем на принтер, во мне появилась надежда на самостоятельную сборку, т.к. принтер был собран в основном из строительных шпилек, пластиковых деталей, которые мне друг мог распечатать, да электроника, которую можно было заказать у китайцев не за очень дорого.

Как следует все взвесив, я за полгода собрал и настроил свой первый принтер. О чем писал в своем блоге. Срок сборки в полгода – только из-за того, что сын только родился и не было свободного времени. После сборки «стандартной» второй пруси, я за полгода довел её до ума, и она выдавала отличный результат для своей конструкции, мне предложили за неё хорошую цену, и я её продал, но тут же начал собирать новый принтер о котором и пойдет речь.

Выбор принтера и подсчет расходов

Первым делом решил обозначить бюджет в 10-12 тыс., в который свободно и уложился.

На Авито (да простят меня модераторы), купил акриловую раму за 1500 руб.(но можно, при желании, вырезать 2-3 корпуса в рекламной конторе, один забрать себе, остальные толкнуть, останешься еще и в наваре) и б/у блок питания АTX на 500Вт. за 500 руб.(первый принтер спокойно работал и от 350Вт блока питания, но просадка была до 10,9В). Еще купил несколько сломанных струйных принтеров по 150-200 руб. из них вытащил нужные валы, но честно говоря, ничего не выиграл, проще в металлопрокате взять круг калиброванный нержавейка Ф8мм около 350 руб. за метр всего нужно 2060 см., строительные шпильки резьбовые Ф5 и Ф8 мм рублей на 200, болтов и гаек на 300 руб. Нужные подшипники качения в любых электроинструментах. В Леруа зеркало 20х20 см за 300 руб. за 4 шт. Далее все было заказано на Али (уже не по очень гуманным ценам):

1. Линейные подшипники LM8UU 350 руб. 10шт. ;

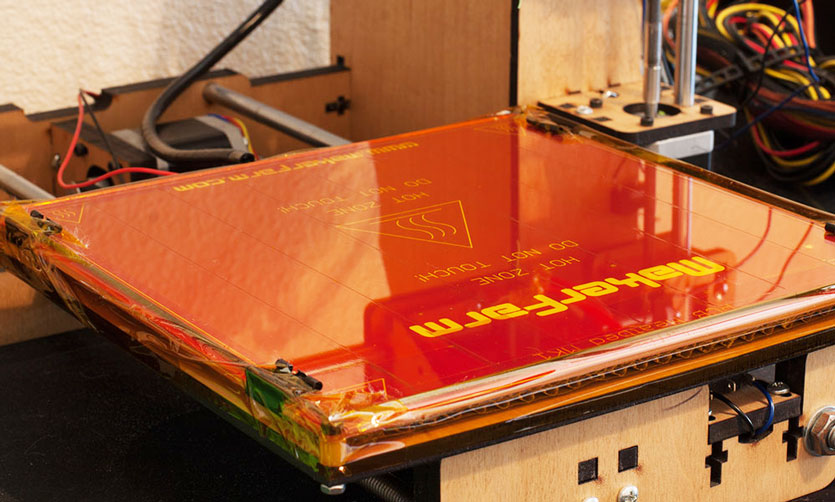

2. Подогреваемый стол MK2B – 440 руб.;

3. Ремень GT2 10 метров – 330 руб. (нужно около 2-х, поэтому можно и короче заказать метра 3, дешевле будет);

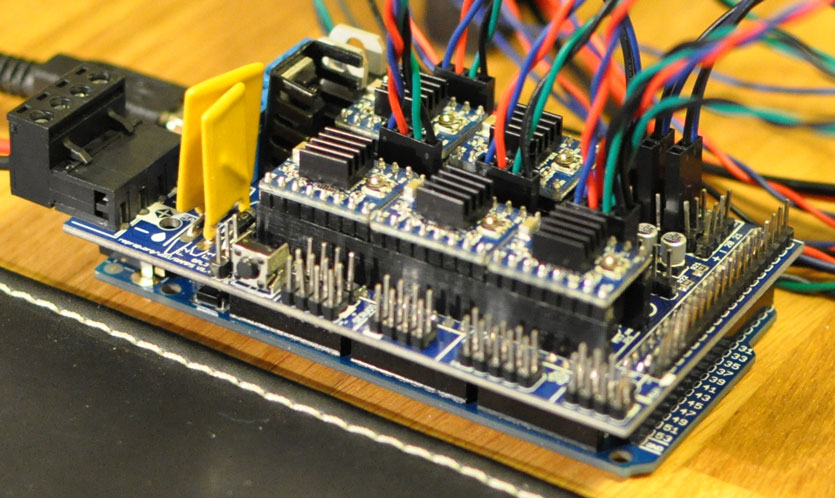

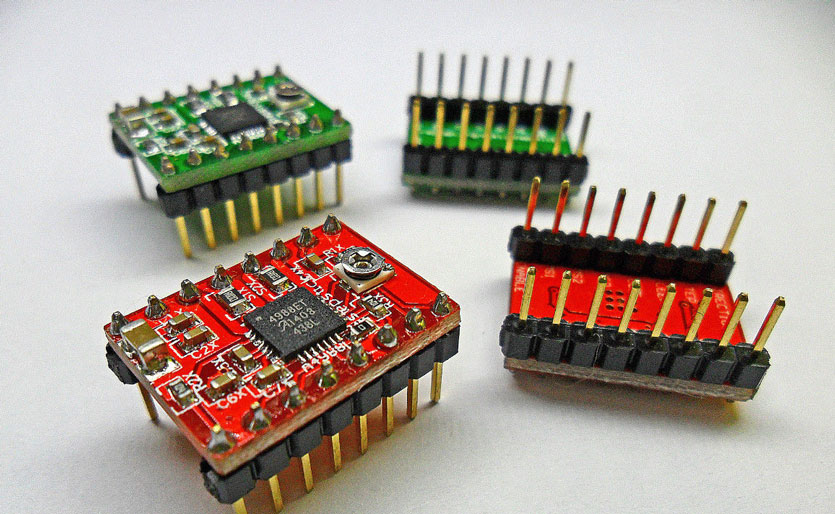

4. Мозги с драйверами для двигателей Arduino Mega 2560+Ramps 1.4+A4988 – 1180 руб.(но могу посоветовать драйвера брать сразу не А4988 а DRV8825);

5. Муфты алюминиевые – 147 руб. (необязательный компонент, кому интересно, расскажу чем заменить можно);

6. Ролики для ремня GT2 на 20 зубов 2шт. – 115 руб.

7. Кто не хочет сам паять, комплект проводов — 290 руб.

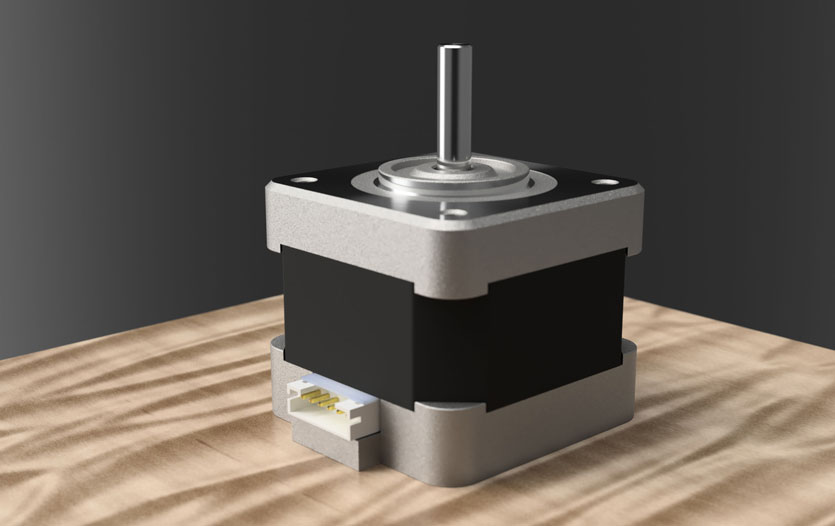

8. Шаговые двигатели Nema 17 17HS4401 с удержанием 40Nm 5шт. – 3420 руб.

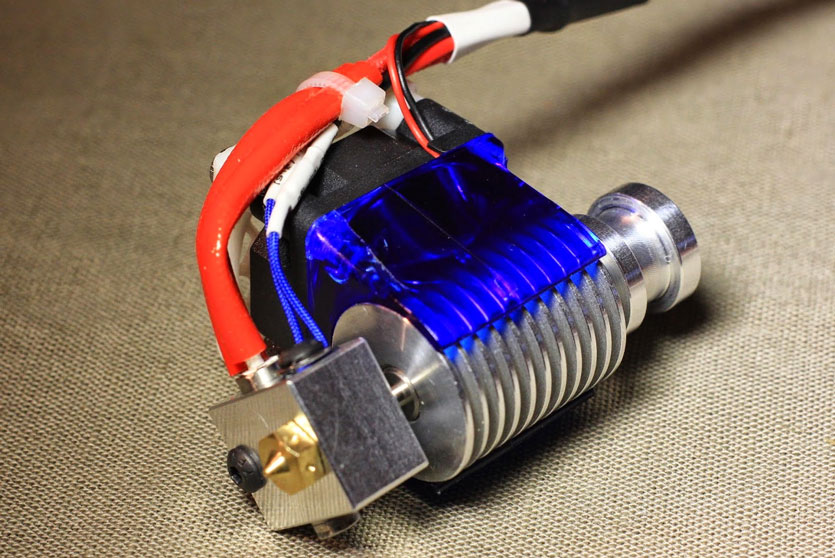

9. Хотенд E3D V6 в сборе – 400 рублей.

Комплект напечатанных деталей мне обошелся по себестоимости пластика, но я их делаю по 1200 руб. поэтому заложу 1200 на детали.

Еще я сэкономил на резьбовых шпильках по оси “Z”, поставив строительные шпильки, для выборки люфта сделал так:

После поставил резьбовые шпильки T8 300мм с шагом 2мм на оборот, но кардинальной разницы не заметил:

Путем несложных подсчетов получаем 11500 ну и на совсем мелочевку докинем 500 руб. вот и выходит 12000 руб. при том, что цены грубо округлял в большую сторону и сейчас цены чуть меньше стали на Али. (мне вышло несколько дешевле, т.к. кое что оставалось после первого принтера, так же скорее всего у многих валяется старый БП от компа, и если сами вырежете раму, как я советовал, то можно сэкономить около 2000 тыс.). Ну и конечно цены на комплектующие зависят от вашего региона и цены на рубь…

В итоге на сборку и поиск комплектующих ушло около 2-х месяцев(многое зависит от доставки деталей из Китая).

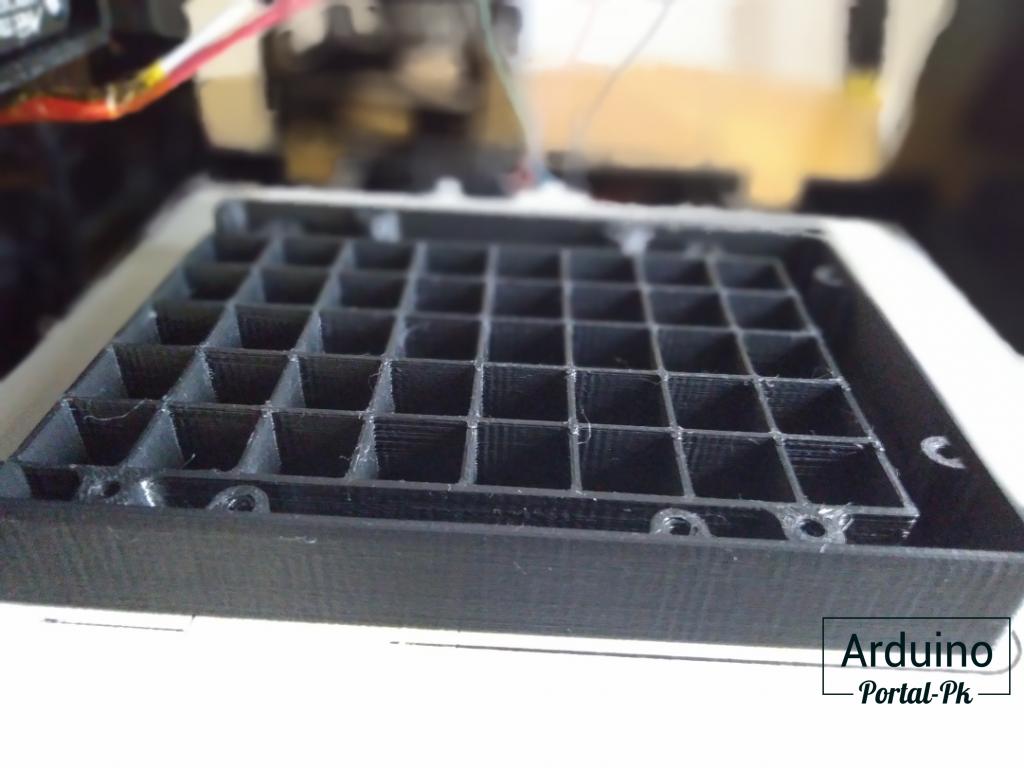

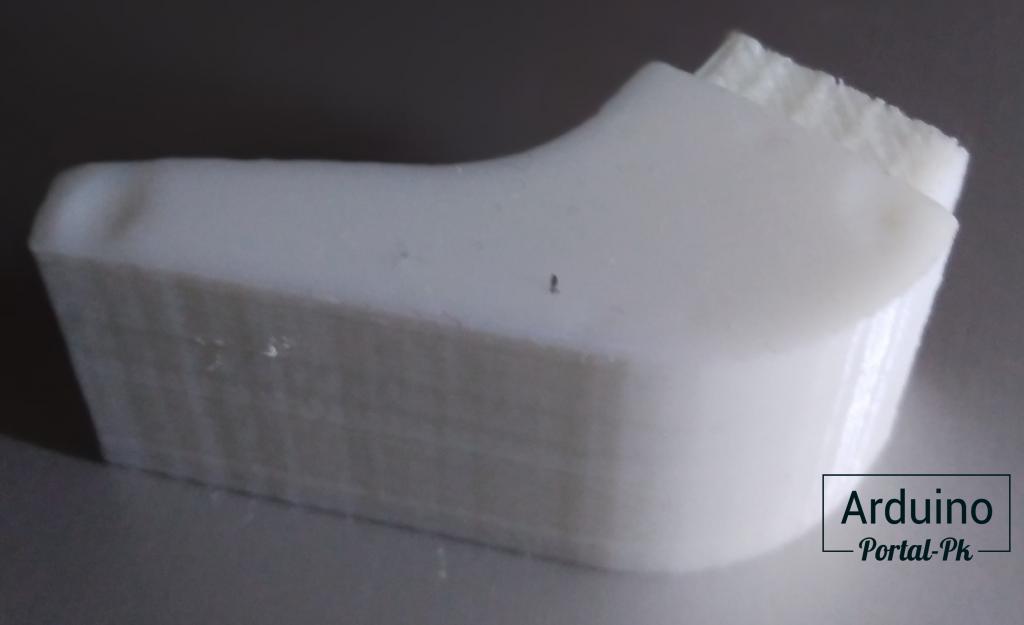

Качество печати можно оценить по следующим фоткам:

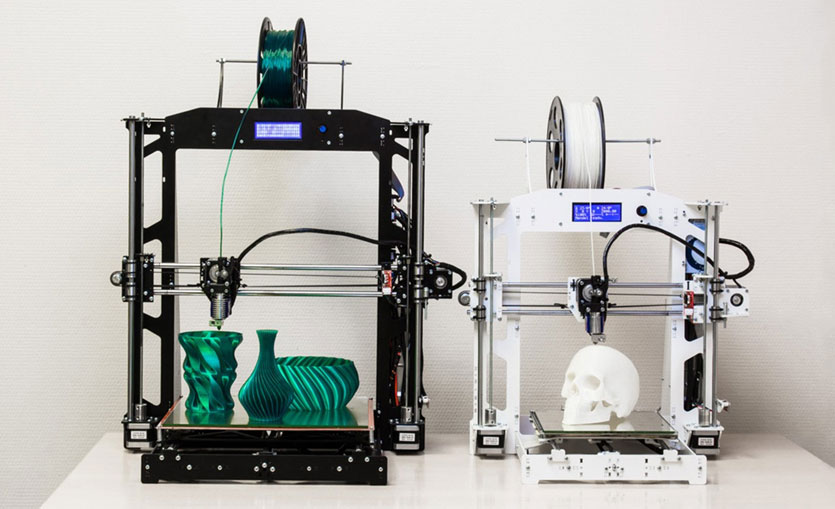

Обзор 3D-принтеров Anet A6 и Anet A8

Всем привет! С вами Top 3D Shop и в очередном обзоре 3D-оборудования мы расскажем об FDM-принтерах Anet A6 и A8.

Видео

Anet A6 / A8

Характеристики

- Технология печати: FDM

- Количество экструдеров: 1

- Температура экструдера: до 260˚C

- Температура стола: до 100˚C

- Толщина слоя: от 100 мкм

- Точность позиционирования: X/Y — 12 мкм, Z — 4 мкм

- Область печати: 220х220х250 мм (А8 — 220х220х240 мм)

- Скорость печати: 40-120 мм/с

- Тип пластика: ABS, PLA, HIPS, PVA, TPU, нейлон

- Диаметр нити: 1,75 мм

- Интерфейсы: USB, карты SD

- ОС: Windows, Mac OS, Linux

- Размеры, вес: 390х470х390 мм, 9 кг (A8 — 510x400x415 мм, 8,5 кг)

- Цена А6 — 15200 руб, А8 — 13600 руб, А8М Double — по запросу.

Описание

Anet A6 и Anet А8 — самые популярные среди самосборных 3D-принтеров. Это доступная альтернатива легендарному — и недешевому — принтеру Prusa i3.

Устройства «Анет» поставляются в полностью разобранном виде. Бытует мнение, что самостоятельно собрать эти принтеры очень и очень сложно. Чтобы опровергнуть это заблуждение, мы решили отснять весь процесс сборки Anet A6.

Сборка

После сборки рамы и направляющих инженер переходит к монтажу шаговых двигателей и нагреваемого стола. Следующий этап — установка экструдера. А мы продолжим рассказ об этих принтерах на примере модели A8.

Эти устройства привлекают начинающих 3D-печатников не только низкой ценой. При должной настройке они готовы к работе с самыми разными пластиками. Кроме того, существуют опции для самостоятельной доработки их конструкции — только на Thingiverse можно найти десятки 3D-моделей для апгрейда.

Anet A8 и А6 имеют акриловую раму, оснащаются односопельным экструдером и столом с подогревом. Диапазон рабочих температур позволяет работать с распространенными типами пластиков — ABS, PLA, HIPS, PVA.

Кому-то такая конструкция может показаться уж слишком простой, но это мы отнесем к преимуществам — упрощаются доступ к узлам, настройка и апгрейд.

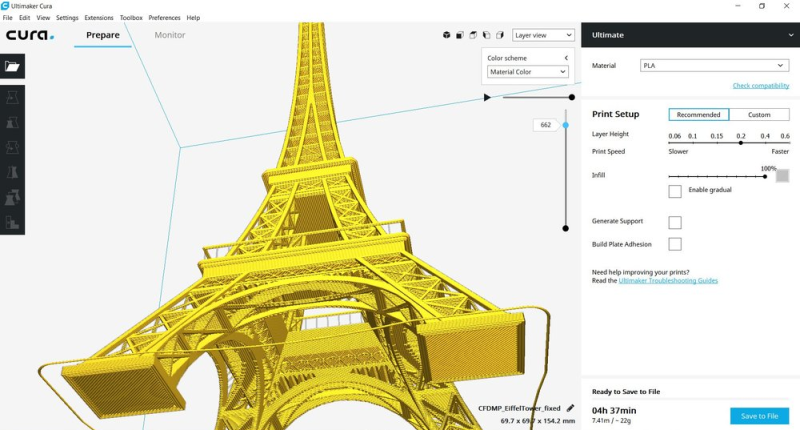

Подготовить 3D-модель к печати на принтерах Anet можно с помощью любого доступного слайсера — в комплекте идет флешка с установочными файлами Cura и RepetierHost.

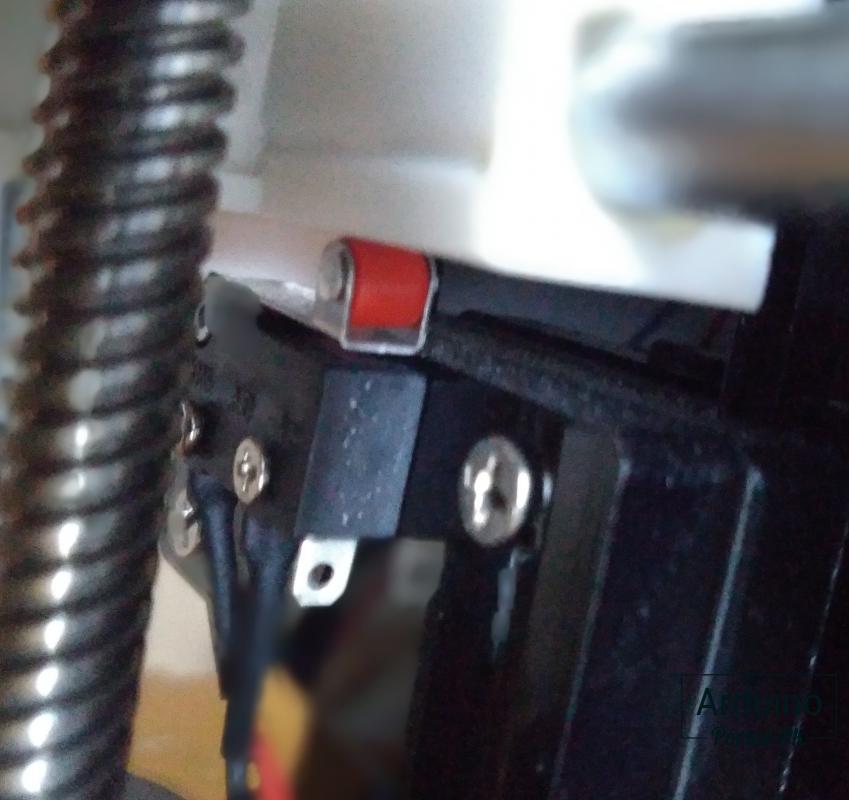

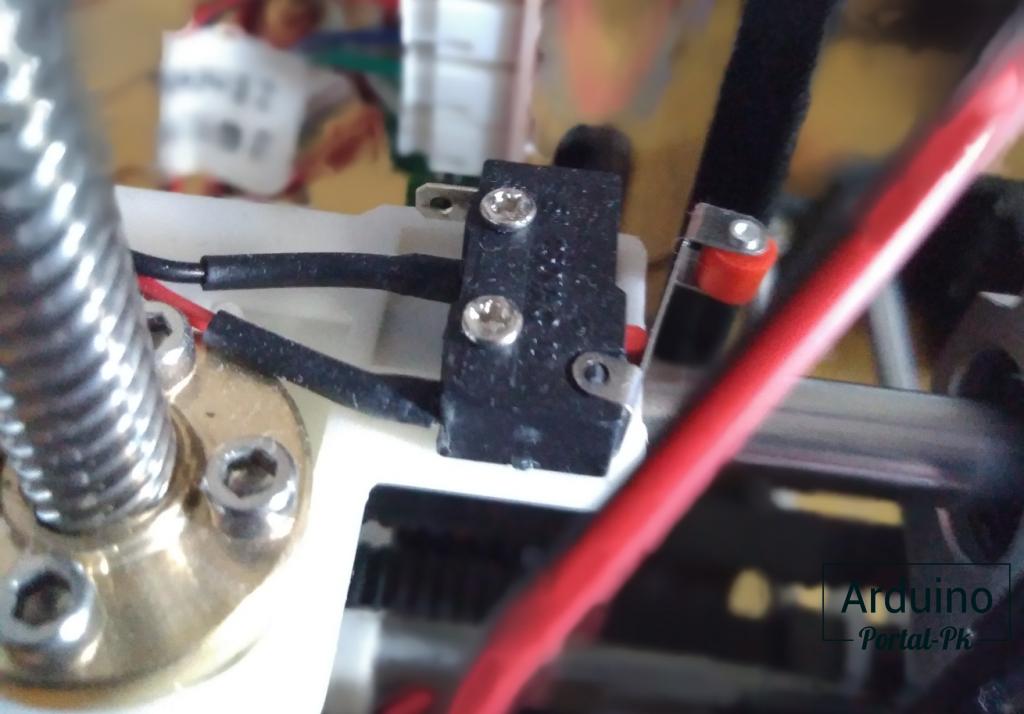

Вернемся к сборке «а-шестого». Инженер устанавливает блок питания и дисплей. Затем размещает системную плату и концевые выключатели.

Бумажной инструкции в комплекте нет — вся документация поставляется на входящей в комплект флешке. В сети можно найти видео по сборке, но не все они актуальные — производитель периодически вносит изменения в конструкцию.

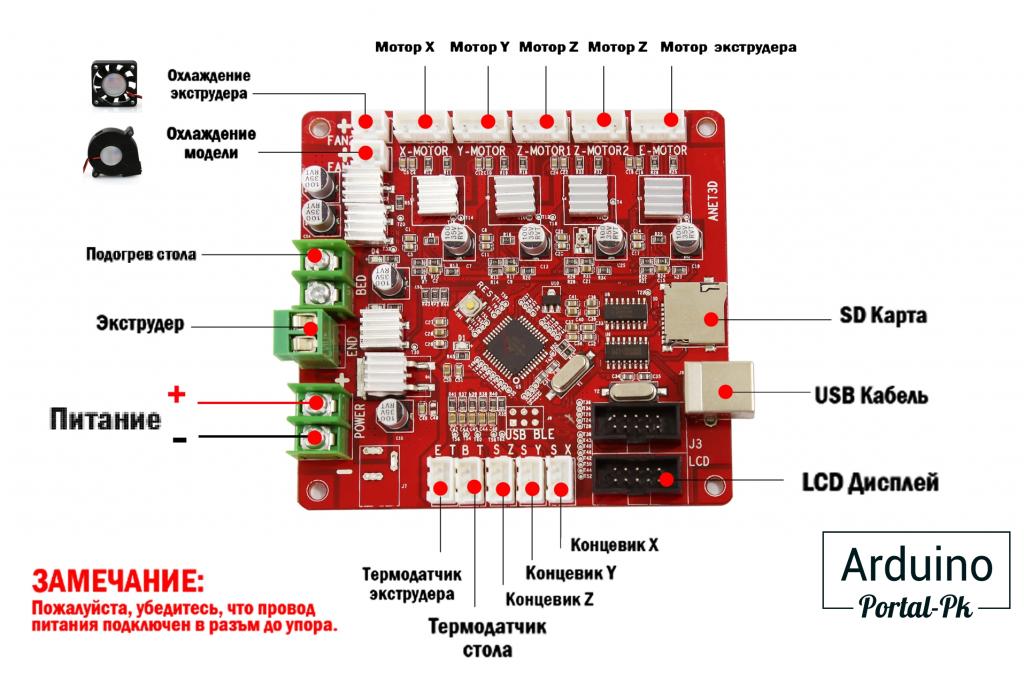

Заключительные этап — коммутация. Инженер подключает все компоненты принтера к системной плате: экструдер, двигатели, стол, блок питания, концевые выключатели и дисплей.

Принтер А6 готов к работе. Весь процесс сборки занял менее трех часов.

Отличия

Сравним теперь обе модели. Anet А6 и А8 имеют схожую конструкцию. Но есть у них и существенные различия.

Модель А8 крупнее «а-шестой», но их области печати почти одинаковы.

Второе заметное отличие — размещение экструдера. У «Анета А6» оно горизонтальное. Считается, что эта особенность, вкупе с менее подверженной вибрациям рамой, повышает стабильность печати.

Наконец, «а-шестая» модель удобней в управлении — она оснащается более информативным дисплеем, многофункциональной ручкой контроля и может подавать звуковой сигнал по окончании печати.

Вместе с тем, на сегодняшний день Anet А8 считается более популярным. Он несколько дешевле, а это важный фактор выбора для бюджетного сегмента. Плюс — к нему больше документации. И официальной, и подготовленной владельцами. Если вы собираете 3D-принтер самостоятельно, информации много не бывает. Еще один момент — для А8 есть большое количество модификаций от пользовательского сообщества. Их можно найти на Thingiverse.

У Anet A8 существует модификация A8M Double, от базового принтера она отличается наличием двух головок и возможностью печати двумя материалами.

Результаты печати у обеих моделей весьма качественны, особенно если учитывать низкую цену этих 3D-принтеров.

Да, сборка «Анетов» будет посложнее паззлов от «Икеи». Тем более, если вы делаете первые шаги в 3D-печати. Но «миссия выполнима». Главное — не торопиться. Если же вы хотите получить готовое к работе, откалиброванное устройство, обращайтесь в Top 3D Shop — платную сборку выполняют опытные инженеры.

Цена, возможность модификаций, качественные принты — те причины, по которым можно рекомендовать 3D-принтеры Anet A6 и A8.

Эти устройства — отличный инструмент для самодельщиков, которые готовы тратить время на постоянное улучшение результатов печати. Кроме того, «Анеты» пригодятся мейкерам, испытывающим необходимость в бюджетных аддитивных технологиях.

Выбираете недорогой принтер? Напишите нам на sales@top3dshop.ru и мы подберем оптимальный аппарат под ваши требования и возможности.

Хотите больше интересных новостей из мира 3D-технологий?

Обзор 3D принтера Anet A8. Сборка. Наладка. Примеры печати

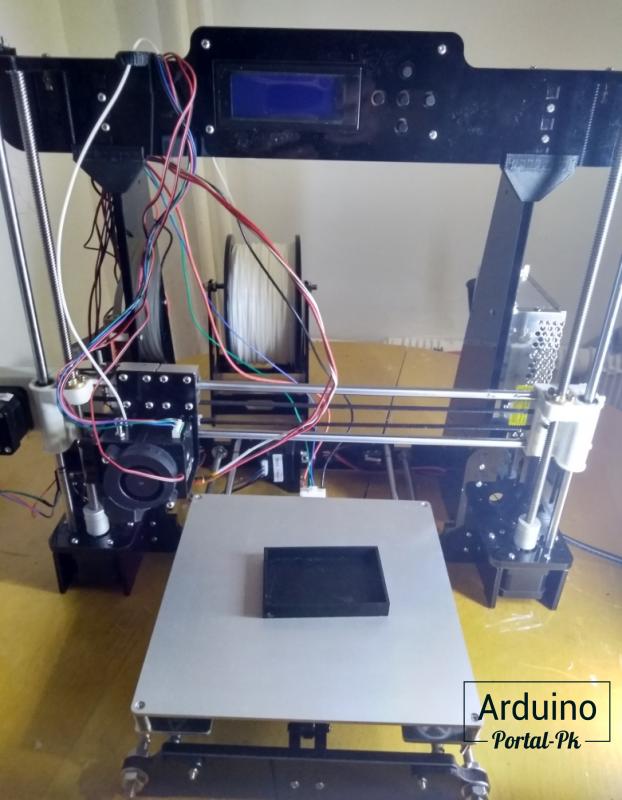

И снова тема 3D принтера. Изначально я планировал собрать данный станок с ЧПУ самостоятельно с нуля. Но тут ко мне пришла лень. Не совсем лень. Просто в интернете очень много статей про сложность сборки 3D-принтера . И что не стоит его собирать если у вас нет опыта пользования сие полезным агрегатом. Очень много рассказов про то, что 3D принтер даже настроить сложно . Очень много моментов которые нужно учитывать. А при сборке самостоятельно можно просто столкнуться с рядовыми проблемами которые решают владельцы принтеров ежедневно. И при этом бросить сборку при пуска-наладке. Ну и все в этом духе.

Посидел, посчитал. Самостоятельно я могу собрать 3D принтер за 7-8 т. руб. На сборку у меня примерно уйдет около 2 месяцев. (это расчетные значении, на самом деле это может заткнуться на 3 – 4 месяца). Посмотрел на Алике, самые дешевые принтеры. И приобрел 3D принтер Anet A8 с доставкой со склада в России. Получил я принтер через 4 дня. Ну очень быстро. Доставка курьером до квартиры. И это всего за 10 т. руб. В подарок дали пластика 0.5 кг.

Управлять 3D принтером можно с ноутбука asus или печатать прям с карты памяти, которая идет в комплекте с принтером.

Собрать 3D-принтер Anet A8 не составить труда, тем более в комплекте идет карта памяти с инструкцией. Если что инструкция тут A8 3D Printer Installation Instructions-161230.pdf. Вдруг кому пригодиться.

Подключение электроники тоже не сложно. Все провода подписаны и есть картинка с подписанными разъемами на русском языке.

Правда я ее нашел уже когда все подключил.

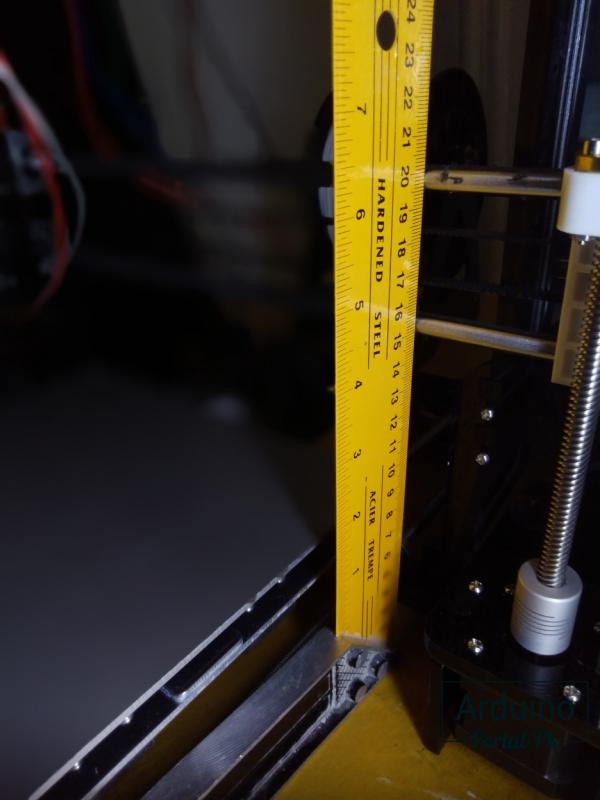

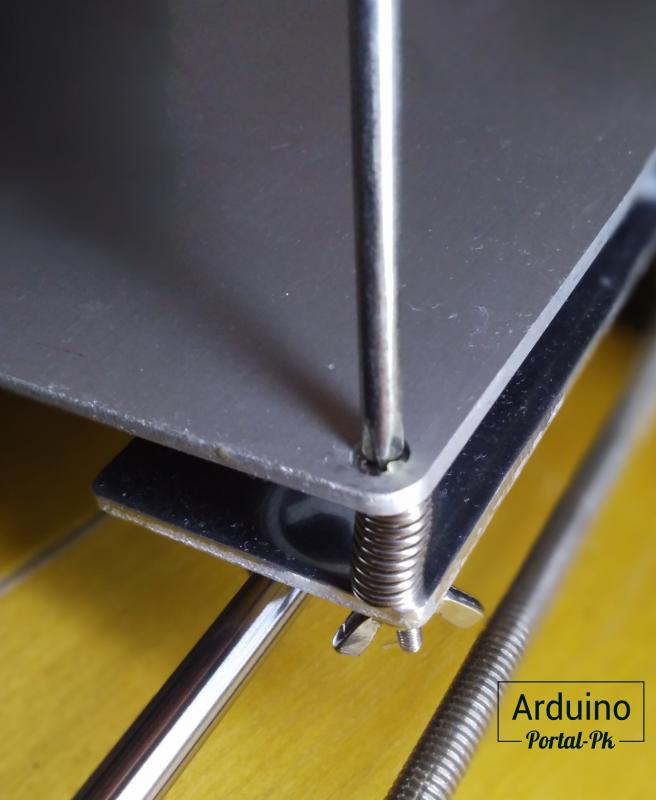

После сборки нужно обязательно выровнять ось Z, чтобы со сторон ведущих валов было одинаковое состояние до поверхности на которой стоит принтер. Для измерения данного расстояния я использовал угольник.

Поворачиваем правый или левый винт оси Z выставляем нужное расстояние. Если у вас есть дети то обязательно убедитесь, чтобы они не настраивали данные винты. У меня ребенок первые 2-3 дна настраивал 3D-принтер Anet A8 . Подкручивал данные винты и мне приходилось заново калибровать 3D принтер .

После чего нужно откалибровать стол. Но сперва нужно настроить конечный выключатель оси Z. Это необходимо для того чтобы экструдер не уперся в стол или не располагался слишком высоко.

Крепления конечного выключателя ости Z имеет прорези для смещения его вниз или вверх. Выставляем его так, чтобы экструдер не касался стола.

Дальше с помощью регулировочных винтов настраиваем высоту стола, так чтобы бумажка положенная между экструдером и столом слегка прижималась. Но не сильно. Калибруем все 4 угла стала. Затем повторно проверяем все углы. Иногда при регулировании других углов немного смещается соседний. Также желательно перед первым запуском проверить зазор между экструдером и столом в центре стола. Бывают случаи, что стол приходит не совсем ровный. Слава богу у меня все было ровное!

Затем нужно проверить работу двигателей. В меню есть возможность подвигать осями без подключения к компьютеру. Если не можете найти то нажмите вернуть домой.

Но будьте осторожны, если у вас будет двигаться ось принтера в противоположном направлении у вас двигатель закусит так как там нет конечного выключателя. Для предотвращения данной ситуации просто нажмите на любой конечник и станок перестанет перемещение.

У меня по оси X перемещение шло в противоположном направлении. Лечиться это очень легко. Переворачиваем провода одно из обмотки двигателя. ( Нужно прозвонить и найти обмотку и перевернуть данные провода. Если перевернуть любые 2 провода то у вас может перестать работать шаговый двигатель).

И так 3D-принтер Anet A8 откалиброван . Калибровку шаговые двигателя в принципе не нужно. Так как они идут откалиброванные в прошивке на заводе. Если у вас не так пишите в комментарии.

Следующая проблема с которой я столкнулся заключается в конструкции экструдера. Та как он идет в сборе с подающим механизмом. Пластик идет намотанный на катушку, в связи с чем он всегда слегка изогнут. После нескольких минут мучения я понял как это легко можно исправить не разбирая и не переделывая экструдер. Берем и слегка выгибаем филамент для 3d принтера в противоположном направлению радиуса изгиба. И при таком несложном действии пластик очень легко заправляться в экструдер. Можно конечно переделать экструдер. Но я пока не планирую.

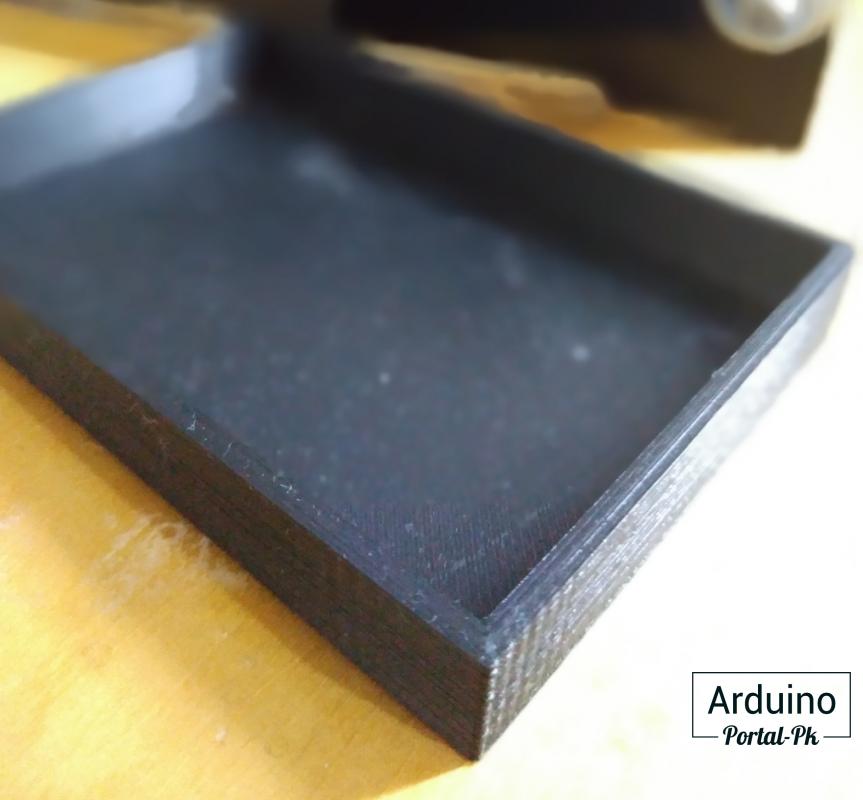

Первую тестовую печать я сделал из файла который был на флешки. Получилась у меня вот такая коробочка. Достаточно неплохого качества.

После покупки 3D-принтер Anet A8 уже прошел месяц.

И я бы выделил минусы данного принтера которые мне не нравятся и которые я планирую переделывать или уже переделал.

1. При первой печати у меня очень сильно свистела турбина которая обдувает деталь. Разобрал я ее и смазал специальной силиконовой смазкой для куллеров. Но свист пе прошел.

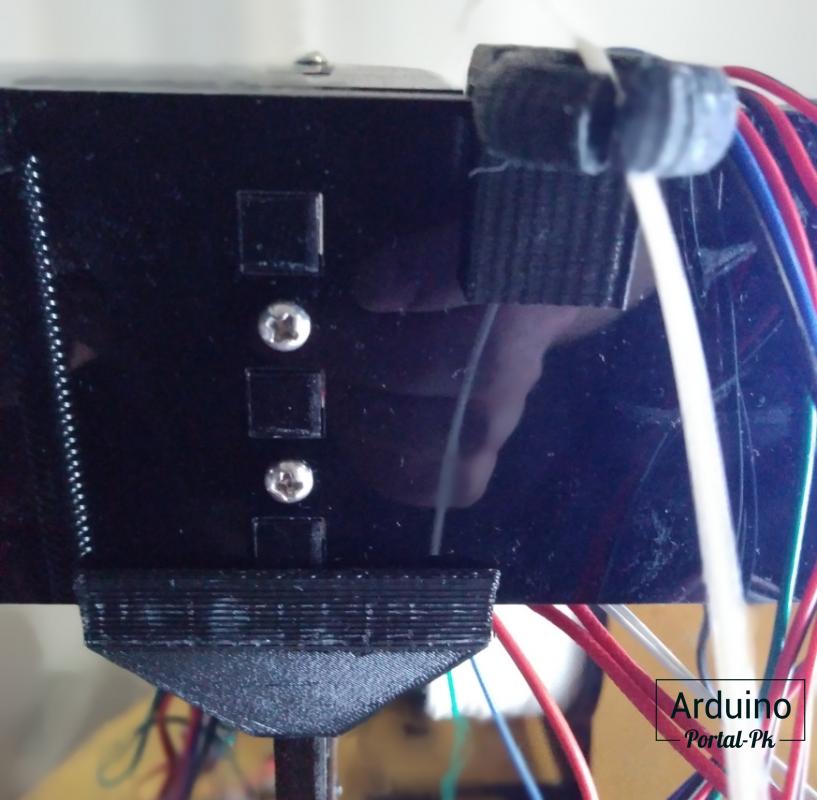

После нескольких экспериментов я выяснил, что свистит не турбина, а свисток который одевается на турбину. Да именно «свисток». Потому что он свистел. Подрезал я его немного и свист пропал. Позже я заменил его на вот такую систему обдува.

2. Гудит двигатель оси Y. Остальные оси работают намного тише. Попробовал ослабить ремень но гул так и не прошел. Можно конечно изменить ток на двигателе. Но плата которой оснашен 3D-принтер Anet A8 не имеет потенциометров для регулировки данных параметров. Что очень не удобно. Возможно есть другое решение. Если у вас есть информация по данному вопросу, напишите в комментарии.

3. Акриловая рама не позволяет печатать на большой скорости. Комфортно печатает на скорости 30 мм/сек., внешние стенки и 60 мм/сек. заполнение. На боле большой скорости начинаются проблемы с качеством. Для укрепления корпуса начел распечатывать и устанавливать дополнительные детали.

4. Возникла проблема с адгезией. (Проблема прилипания пластик к стало.) На скотч который был приклеен к столу, при покупке, очень хорошо все приклеивалось. Но снимать было достаточно сложно. Поэтому скотч очень быстро изорвался. И пришлось искать замену. О том, что я пробовали и на каком варианте остановился расскажу в отдельной статье. Это достаточно интересная и обширная тема. Так как я попробовал некоторые нестондартные компоненты которые пришли в голову.

В качестве программы для генерации G-кода из 3D модели использую Cura которая была на флешке с принтером. Хотя есть новые версии, но пока не доходят руки до освоения новых программ.

Вывод: Не смотря на небольшие недочеты 3D-принтер Anet A8, я доволен покупкой. Все заработало достаточно быстро и качество неплохое. Для домашнего использования в бюджетном сегменте неплохое решение.

В ближайшее время на сайте будут проекты сделанные мной на 3D-принтер Anet A8 . Так что подписывайтесь на новости сайта, канал и вступайте в группу в ВК.

Понравилась статья? Поделитесь ею с друзьями:

Тюнинг доработка 3D принтера Anet A8 (Prusa i3) до качественной печати

Эта статья для счастливых обладателей 3D принтера Anet A8 (Prusa i3) или для тех, кто только собирается приобрести 3D принтер. После небольших доработок, данный принтер сможет выдавать приемлемое качество на хорошей скорости. Важно отметить тот факт что, качество печати во многом зависит от того, как вы настроите принтер и программу печати.

Внимание. Вы должны иметь не совсем кривые руки и минимальный инженерный образ мысли. Рукожопым рекомендую сразу купить Prusa i4 и не париться.

Все детали для доработки печатались на этом же принтере с высотой слоя 0.1мм и скоростью 45мм/с. Ускорение по X и Y не более 200. Рекомендую сначала распечатать все детали для тюнинга и только потом переделывать принтер.

У данного 3D принтера есть несколько довольно серьезных недоработок, которые могут сильно подпортить качество печати, но тем не менее, легко устранимы.

1. Крепление ремня оси X к экструдеру

Изначально он крепится с помощью вырезанных из акрила штучек, которые спроектированы китайцем, который ваще не инженер. Они настолько хрупкие, что могут сломаться как во время монтажа, так и во время печати. Более того, если вы захотите поставить натяжитель ремня, этот крепеж не выдержит и лопнет. В любом случае, это нужно исправлять. Лечится эта болячка при помощи цельной детальки, в которой ремень держится без болтов. Если вы еще не собрали свой принтер, то не откусывайте излишек ремня, т. к. для нового крепления нужно большая длинна. Иначе вам понадобится купить другой ремень длинной не менее метра.

2. Крепление принтера к столу

Важная и простая доработка, благодаря которой принтер обретет большую стабильность и возможность печатать быстрее. Вам понадобится ровный лист толстой фанеры или ДСП размером 400х500, он и послужит основанием. Я нашел в интернете два варианта креплений. Одно в виде крючка с одним отверстием под болт. Второе треугольное под два болта. Для надежного крепления вам понадобится 6 таких деталей, и желательно тех, которые под два болта. По очереди снимаем шпильки и одеваем крепления рядом с акриловыми деталями по краям и посередине. Центральные крепежи дополнительно фиксируем гайками на шпильках.

Потом ставьте принтер ровненько на фанере и прикручивайте шурупами.

3. Распорки против колебаний вдоль оси X

Это еще один большой недостаток данного принтера. Из-за него он не может нормально печатать на большой скорости и ускорениях. А если попытаться, то качество печати просто ужасное и видно как верхняя часть принтера колеблется во все стороны. Я решил эту проблему установив растяжки из алюминиевого профиля. Дополнительно укрепил направляющие оси Y пластиковыми накладками. Теперь принтер стал жестким как Чак Норис. Конечно, они немного ограничивают верхнюю область печати, но это не критчно для меня. Лучше было пустить растяжки от верхних креплений направляющих оси Z к шпилькам оси Y. По жесткости получилось бы так-же, если не лучше, а область печати бы не затронул. Но, как говорится, хорошая мысля приходит опосля.

4. Натяжитель оси Y с креплением к столу

Стандартный натяжитель работает, но прогибает акриловые детали. Ремень не имеет достаточного натяжения. Поэтому, смело меняем на большой натяжитель с креплением к столу. Со стороны мотора необходимо закрепить заднюю акриловую деталь при помощи уголка. Теперь ремень можно натянуть как положено и ни чего не будет прогибаться.

5. Полная замена деталей оси X и аньтивоблинг

Тут применяются самые крупные детали. Новый комплект позволит вам натягивать ремень. Так-же обязательно подложите в зазор между направляющими и планкой натяжителя регулировочные шайбы так, чтобы при натяжении ремня не сдавливались направляющие оси Z. Проблем с установкой возникнуть не должно, просто меняем старые детали на новые.

Аньтивобдинговые гайки ОБЯЗАТЕЛЬНЫ для установки, т. к. без них ваши детали будут получаться волнистыми, не смотря на любые переделки. Это вызвано тем, что по стандарту латунные гайки оси Z жестко закреплены, а винтовые шпильки имеют кривизну и закреплены на моторах не соосно. Поэтому с каждым оборотом моторов оси Z, ось X немного колеблется. Отсюда и появляется волна. А после переделки ось X просто лежит на гайках и воблинг компенсируется. Следите чтобы головки болтов не выпирали за пределы плоскости на которой лежит ось X.

6. Концевик оси Z

Перед каждой печатью приходится настраивать стол, и то не всегда помогает. А ведь первый слой самый важный. Это известная проблема и лечится довольно просто – достаточно снять металлический рычаг с концевика. Так-же можно распечатать специальную площадку, которую удобнее регулировать. Хочу отметить, что проблема становится менее заметной после закрепления принтера к столу и установки растяжек, т. к. принтер становится жестче.

7. Смазка

Смажьте густой несмываемой смазкой подшипники направляющих и винты оси Z. Так моторам станет намного легче жить.

8. Люфт подшипников на направляющих

Толи китайцы делают плохие подшипники, толи четырех рядов шариков недостаточно, но если взять один короткий подшипник, то он заметно шатается на оси. Но если их два на одной оси, то люфта нет. Многие рекомендуют распечатать подшипник из пластика. Он действительно не люфтит, но его приходится долго калибровать. И самый главный недостаток — это большое трение. Если заменить все подшипники на пластиковые, то моторам будет очень тяжело. На столе менять смысла вообще нет, т. к. он стоит на четырех подшипниках и нагружен только в одну сторону. По оси Z стоят длинные подшипники и дополнительно стянуты ремнем. Остается только ось X, сверху стоят два подшипника и люфта там нет. Я заменил только одинокий нижний подшипник.

9. Выключатель и разъем питания

В этом принтере не предусмотрен выключатель! Очень неудобно выдергивать из розетки. Тут вариантов очень много. Можно распечатать корпус для выключателя и разъема. Можно прикрепить их на синюю изоленту. Можно проковырять дырки в пластиковых деталях и установить выключатель в них. Скажу одно — с выключателем пользоваться принтером становится удобнее.

10. Охлаждение

В принципе, принтер будет нормально работать и без охлаждения электроники. Но, лично мне не нравится, когда микрорадиаторы на драйверах шаговых двигателей раскаляются до 100 градусов. Меня начинает мучить паранойя, что что-то сгорит. Поэтому я поставил кулер и на блок питания (просто прикрутил стандартными шурупами) и через специальный кронштейн вентилятор напротив платы управления. Вместе с кулером охлаждения экструдера подключил их через понижающий стабилизатор напряжения, чтобы не шумели.

11. Утепление экструдера

Совсем необязательно. НИКОГДА не разбирайте экструдер холодным. Я попытался однажды и сломал термобарьер (это такая трубочка с резбой). Попутно я разорвал весь скотч, которым были примотаны провода к нагревателю и термодатчику. Когда поменял термобарьер, замотал экструдер фумлентой. Говорят это стабилизирует температуру. Заодно проверьте затяжку болта нагревателя в экструдере, т. к. у меня он был не затянут.

12. Утепление стола

Нужно снизу утеплить стол чем-то, чтобы при движении стола из стороны в сторону, не выдувало тепло. Я прилепил кусок упаковочного поролона.

13. Стекло на стол

Большинство владельцев 3D принтеров кладут на стол кусок стекла, мотивируя это тем, что выравнивают поверхность. У меня стол практически ровный и не вижу смысла в стекле. Плюс ко всему, стекло будучи прижатым к кривому столу выгнется. Я просто зашкурил краску на родном столе и в качестве средства адгезии пользуюсь лаком для волос. Еще хочу попробовать клей БФ-2, тогда конечно стоит использовать стекло, т. к. клей ацетоном как лак не сотрешь.

14. Направляющая для пластика

Чтобы пластик не цеплялся за выступающие части и принтер можно было оставлять без присмотра на долгое время, необходимо использовать направляющий кембрик и подвижно закрепить его в верхней части принтера. Я сделал эту конструкцию из подручных материалов и жесткого фторопластового кембрика.

Осторожно при сборке:

- резьбы в шаговиках мало, не перетягивайте чтобы не сорвать

- хрупкий пластик (относительно)

- крепление ремня Х очень слабое, не перетягивать

- весь тюниг делать в один заход

- рукожопым купить i4

- купите сразу разных сопел (0.2, 0.3, 0.4) я печатаю 0.3, стандартное 0.4

После всех этих переделок, принтер стал печатать на уровне дорогих принтеров. Главное правильно настраивать модель в программе перед печатью.

В этой статье я затронул только основные доработки данного принтера. На сайте http://www.thingiverse.com есть огромное количество дополнительного тюнинга.

Архив со всеми деталями для доработки – Anet A8 Prusa i3

Принтер покупался в магазине Mak-er Online Store на Aliexpress. На Gearbest дешевле но, по многочисленным отзывам, качество там хуже. Дополнительным преимуществом покупки 3D принтера Anet A8 (Prusa i3) на Aliexpress является доставка из России (Чита) и возможность вернуть деньги без проблем, если что-то пойдет не так.

Я собрал 3D-принтер за 8000 рублей. Вы тоже можете

Неделю назад я рассказывал о возможностях 3D-печати и том, как именно FDM-технология облегчает нашу жизнь. Статья набрала пусть и немного, но вполне достаточно положительных откликов, чтобы продолжать данную тему, а значит цикл материалов можно считать открытым:)

Сразу хотел бы предупредить, что не хочу превращать статьи в дотошное руководство 3D-печатника. Этого добра на просторах рунета предостаточно. Моя же цель — лишь натолкнуть и подсказать варианты, способы и идеи, которые упростят жизнь человека, который заинтересуется этой отраслью.

Ну что, поехали. После вводного экскурса время действовать. Тема сегодняшней статьи — закупка комплектующих.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет.

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Механика

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Существует буквально сотни всевозможных модификаций и вариантов исполнения того самого принтера Prusa i3. Вариантов замены комплектующих или их аналогов тьма, поэтому всегда можно что-то изменить или исправить.

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

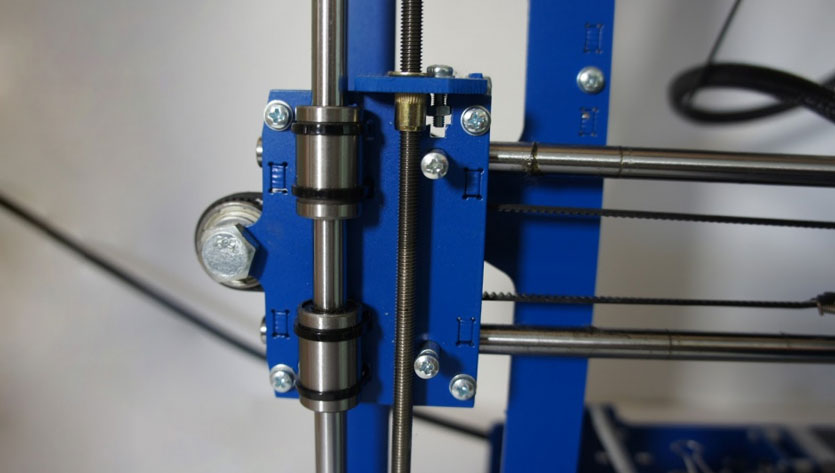

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

- 2 x 370мм (ось X)

- 2 x 350мм (ось Y)

- 2 x 320мм (ось Z)

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

К слову, валы можно купить как на AliExpress (тут или тут), так и по месту с тех же досок объявлений. Самый доступный вариант — отправиться на блошиный рынок и найти на разборке принтеров и старой оргтехники (МФУ, сканеры) шесть нормальных валов.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

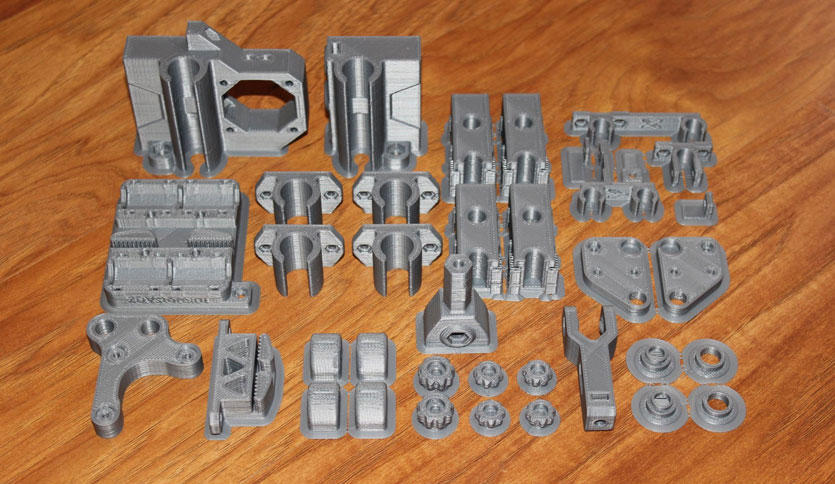

Пластиковые детали

Самое время обратиться к тем, у кого уже есть 3D-принтер. Поищите объявления «3D печать в вашем городе». Обсудите стоимость печати комплекта деталей для Prusa i3.

Как правило, оценивают за грамм печати, но есть и готовые комплекты. Тянуть это добро из Китая нет никакого смысла.

Цена вопроса: около 1000 рублей, но зависит от наглости печатника.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

- ремень GT2 – служит для перемещения хотэнда и столика вдоль осей X и Y. Выглядит вот так. 2 метра хватит с головой.

- шкивы GT 2 — внутренний диаметр 5 мм, количество зубьев (как правило) 20. Надеваются на шаговые двигатели (на два) для перемещения ремня GT2. Достаточно двух штук. Выглядят так.

- шпильки — модные трапецеидальные винты с гайкой не берем. Во-первых, дорого. Во-вторых, бессмысленно. Это не ЧПУ станок. Со скоростями выше попы прыгнуть не получится, поэтому не тратьте деньги. Обычная строительная метровая шпилька диаметром 5 мм для оси Z (разрежем на два) и такая же диаметром 8 мм для закрепления частей корпуса.

- подшипники — два для связки с ремнем GT2. Будут выполнять роль натяжителей. Желательно, чтобы внешний диаметр подшипника был равен внешнему диаметру шкива в области зубьев. Как вариант, но 50 штук вам не нужно, только два.

- гайки, болты, шайбы — в магазине крепежа хорошенько запаситесь болтами M3 размером от 10 до 60 миллиметров. Соответственно, гайки (нужны еще и 8-миллиметровые для шпилек корпуса) и шайбы. Приблизительный список список можно найти тут.

- муфты — будут удерживать шпильки 5 мм по оси Z. Нужно две штуки. Купить можно, например, тут. А можно попросить напечатать 3D-печатника, взяв модель отсюда.

Финансовый совет. Не стремитесь взять самое лучшее. Подходите с умом и проверяйте диаметры. Так, шпильки для Z оптимальны именно 5-миллиметровый. У 8-миллиметровых больший шаг резьбы, что отразиться на качестве печати (будут слишком характерная слоистость).

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Электроника

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО.

Плата управления

Эталон для Prusa i3: плата Arduino Mega + модуль расширения Ramps 1.4 (например, такой вариант). Это самый доступный и универсальный вариант для управления принтером.

Совет. Обязательно убедитесь, что в наличии есть джемперы (маленькие перемычки контактов). В идеале, их должно быть не менее 18 штук. Если не будет, замучаетесь потом искать их в своем городе, хотя и стоят они рубль за ведро.

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

- 2 драйвера A4988 для оси Z (вот такие)

- 1 драйвер A4988 для оси Y

- 1 драйвер A4988 для оси X

- 1 драйвер DRV8825 для экструдера (например, такие)

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

Дисплей

На нем будем следить за состоянием печати и управлять принтером. Настоящая классика — четырехстрочный LCD2004 за 350 рублей.

Совет. Обязательно берите дисплей с шилдом и шлейфом (по ссылке выше как раз такой). Потратите минимум времени на подключение.

Хотэнд и механизм подачи пластика

Именно в этом блоке происходит магия 3D-печати. Тут греется пруток пластика и выдавливается сквозь миниатюрное сопло. Не буду ходить вокруг да около. Проверенный годами вариант — версия хотэнда V6 с кулером, терморезистором 100к, нагревательным элементом, радиатором, тефлоновой трубкой. Например, такой.

Механизм подачи пластика (будет крепиться на один из двигателей NEMA 17) лучше взять металлический. Во-первых, удобнее собирать, во-вторых, полностью исключен пропуск шагов во время печати.

Столик, пружины, стекло, концевики

Платформа, на которой будет расположена 3D-модель, должна иметь обязательный подогрев. Температуры тут доходят до 100 – 110 градусов по Цельсию в зависимости от типа пластика.

Самый доступный и проверенный временем вариант – MK2 размером 214 х 214 мм. Не забудьте приобрести пружины для столика (нужно 4 штуки). С ними намного легче выставлять уровень сопла.

Сверху столик накрывают обычным стеклом толщиной 3-4 мм. В идеале – зеркалом. Размеры 200 х 200 мм с небольшими скосами по краям для крепежа винтов. Цена вопроса у стекольщика – около 60 рублей, везти из Китая нет смысла.

Концевые выключатели — специальные механические кнопки, которые будут ограничивать размеры стола и «пояснять» электронике где конец рабочей области принтера. Как вариант, недорогие KW12-3. Нужно 3 штуки (по одному на каждую ось).

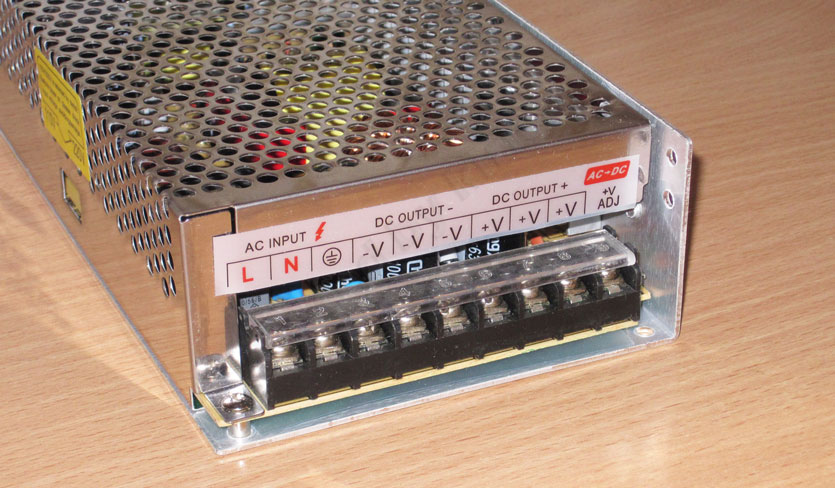

Блок питания

Один из ключевых элементов все электроники – блок питания. Готовый вариант, заточенный на 3D-принтеры, обойдется в 800 – 1200 рублей. Все зависит от мощности блока. Сразу скажу, что 15 А и 12 Вольт для 3D-принтера с двумя экструдерами и одним нагревательным столом будет достаточно.

Финансовый совет. Как вариант, можно задействовать компьютерный БП аналогичной мощности. Б/у вариант обойдется в 200 – 300 рублей, а работать будет также. Единственное, придется немного повозиться с развязкой проводов.

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

- Корпус — 800 рублей

- Валы — 420 рублей

- Линейные подшипники — 600 рублей

- Пластиковые детали — 400 рублей

- Мелочь (подшипники, шкивы, шпильки, ремни) — 700 рублей

- Двигатели (б/у разборка) — 900 рублей

- Электроника (столик, плата Arduino + Ramps, 5 драйверов, дисплей, концевики) — 2600 рублей

- Блок питания — 400 рублей

- Набор гаек, болтов, шайб — 150 рублей

- Хотэнд, механизм подачи пластика — 450 рублей

- Про запас — 580 руб

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось.

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

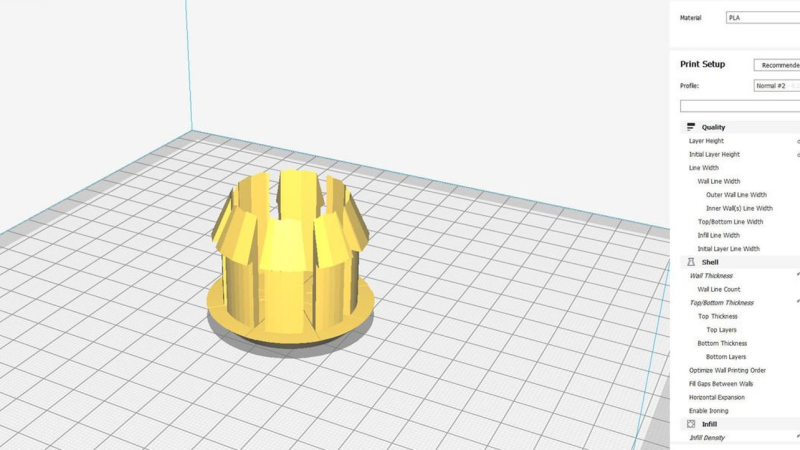

Настройки Cura Anet A8. Лучший профиль Anet A8 в Cura

В этой статье разберем каковы же лучшие настройки Anet A8 в Cura? Объясним наиболее важные функции и предоставим вам оптимальный профиль Anet A8 в Cura.

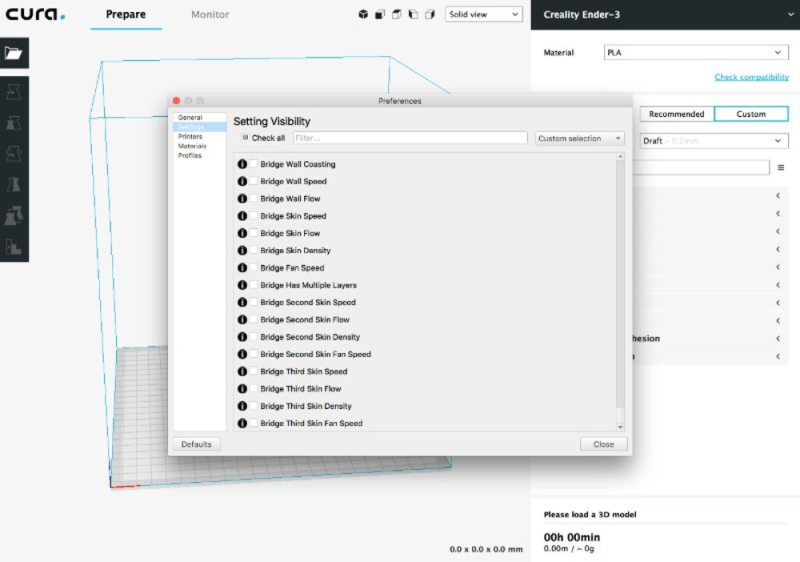

Программное обеспечение для нарезки Cura имеет удивительное разнообразие настроек, предоставляя опытному пользователю полный контроль над 3D печатью.

Все эти настройки могут быть полезны, есть некоторые, которые при правильной настройке приводят к улучшению работы на Anet A8 и аналогичных принтерах. Давайте рассмотрим, какие настройки дадут наиболее удовлетворительные результаты для большинства типов печати.

Температура

Контроль температуры является важным параметром 3D-печати. Это, один из самых простых настроек. Большинство производителей филаментов указывают оптимальную температуру экструзии. Настройки Cura по умолчанию, как правило хороши, хотя мы использовали обычные нити, которые требовали настроек.

Еще есть температура стола 3D принтера. Платформа, как правило, настроена на гораздо более низкую температуру, чем экструдер. Идеальная температура — это температура, при которой пластик просто размягчается — это называется температурой стеклования. Температура слоя должна способствовать адгезии к столу для 3D печати. Слишком низко и ваша модель может отклеиться от стола во время печати. Слишком высокая температура способствует деформации, особенно это касается PLA. Опять же, рекомендации производителя, как правило это 60 град, что является наилучшим общим параметром для PLA и 80 градусах для ABS.

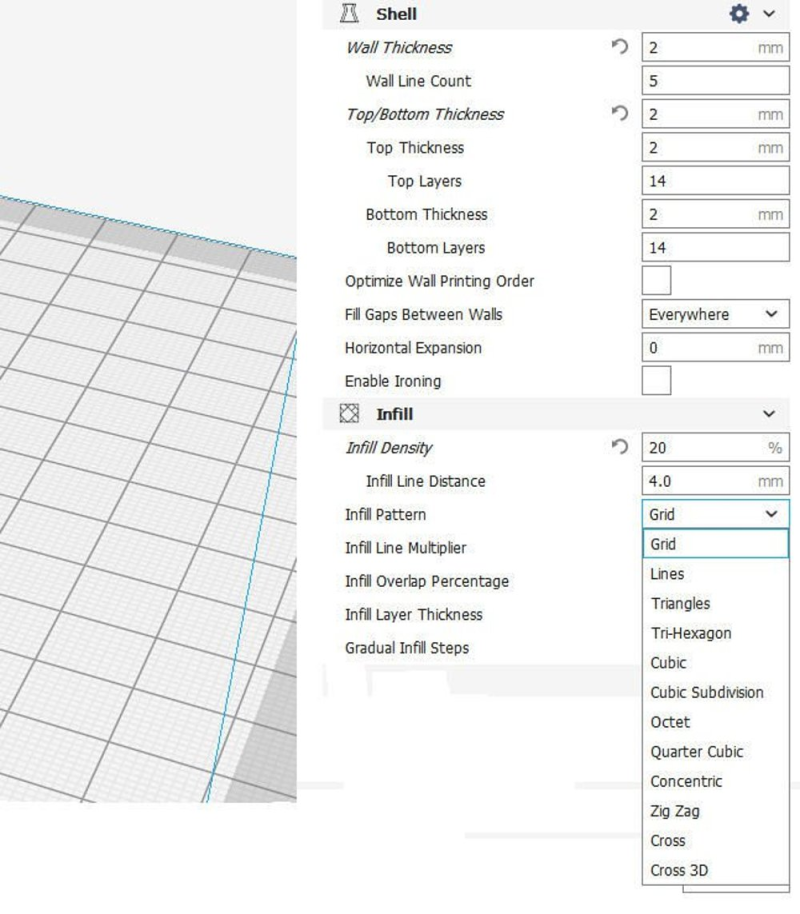

Настройки поверхности и заполнения

Какова цель вашего проекта? В целом, конечное использование вашего изделия имеет значение. Исходя из этого нужно установить оптимальную толщину стенки и процент заполнения. Для некоторых деталей, напечатанных на 3D-принтере, нужны толстые или плотные отпечатки.

Толщина стенок регулируется настройкой Shell. Для статической статуэтки толщина корпуса от 1 до 2 мм даст достаточно прочную деталь, чтобы ее поставить на полку, не опасаясь повреждения, и не тратя много материала для 3D печати. Настройки поверхности также позволяют регулировать толщину стенки и основы. Опять же, в зависимости от функции детали, может быть рекомендовано более толстые стенка и основание.

Другой параметр — это заполнение. Заполнение, отображается в процентах и соответствует отношению пластика к воздуху внутри отпечатка. Например, ваза имеет заполнение 0 процентов, в то время как компоненты испытывающие нагрузки при эксплуатации, такие как скоба или кронштейн двигателя, может иметь заполнение 100%, что делает их более прочными.

Cura допускает не только процент материала заполнения, но и шаблон заполнения. Шаблон по умолчанию здесь — это сетка, которая, наряду с большинством других встроенных шаблонов, строит внутреннюю опорную структуру снизу вверх, накладывая одинаковые линии материала друг на друга. Другие шаблоны заполнения, например, кубические, меняют положение и расположение с каждым последующим слоем, распределяя вес и плотность по всей детали. Хотя эти «экзотические » узоры могут быть полезны, для подавляющего большинства вашей печати подойдет сетка с заполнением в 20–25% .

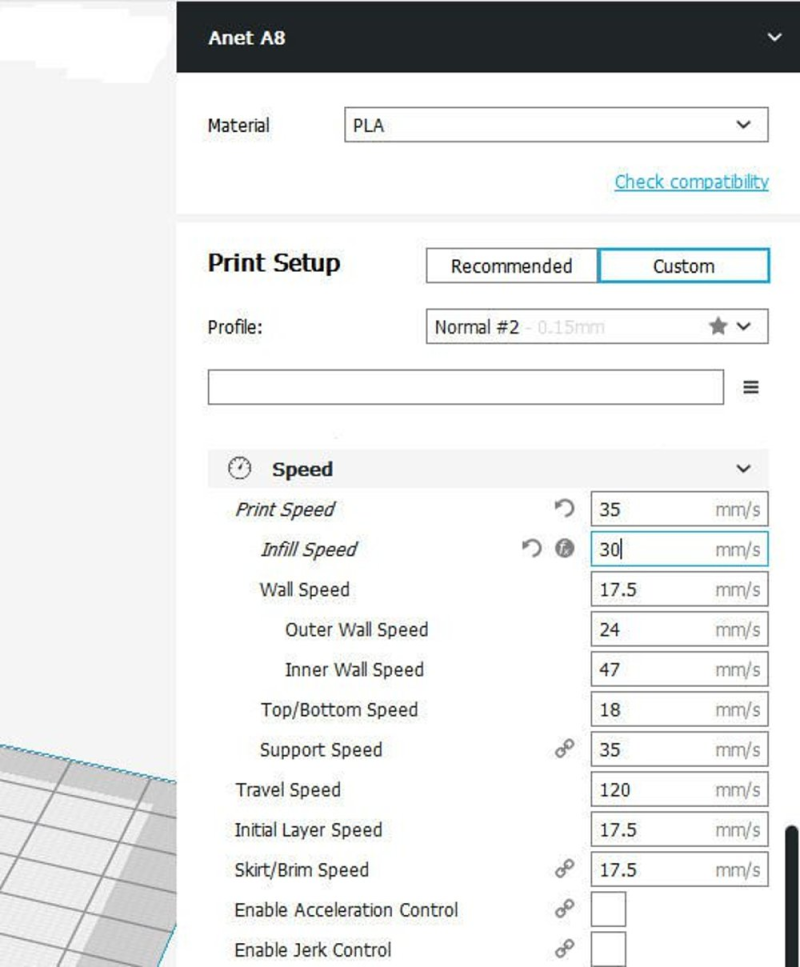

Скорость печати

Скоростью печати разных элементов 3D модели

Насколько было бы здорово, если бы вы могли загрузить G-код в 3D принтер, нажать кнопку «Пуск » и через 5 минут получить готовое изделие. К сожалению, все не так просто.

Теоретически, скорость печати на 3D-принтере может быть намного выше, чем позволяет реальность. Некоторые машины позволяют перемещать печатающую головку со скоростью от 150 до 200 мм / сек, достигаемой на шаговых деталях. Anet A8, однако, имеет два элемента в конструкции, которые препятствуют удовлетворительным результатам при попытке высокоскоростной печати. Они оба связаны с инерцией.

Прежде всего это акриловая рамка. Несмотря на низкую стоимость, простоту сборки и легкость (идеальный выбор для машин начального уровня), пластиковая рама A8 изгибается под высокой нагрузкой. Это изгибание отражается на чистоте поверхности напечатанной детали, образуя колебательные узоры под каждым углом на детали. Отчасти это можно смягчить, укрепив раму печатными скобками, но по большей части скорость — это враг для этого принтера.

Вторым фактором, который переносит инерцию движения в готовую деталь, является достаточно тяжелый сервопривод экструдера, который при движении на высокой скорости имеет высокую инерцию. Снова, с законами физики не поспоришь.

Поддержки

Давайте поговорим о поддержках. Посмотрим правде в глаза — никому не нравится, когда половина вашего печатного материала уходит в корзину, потому что ваша модель включает в себя выступы, которые требуют поддержек, которые будут выброшены после завершения печати.

Большинству профессионалов не очень нравится включать поддержку, требует это того или нет. Cura позволяет изменять структуру и плотность поддержки в соответствии с предпочтениями пользователя.

В целом, когда необходимо использовать опоры, следует соблюдать два правила. Создайте минимально возможный процент и как только закончите, наберитесь терпения и медленно снимите опоры.

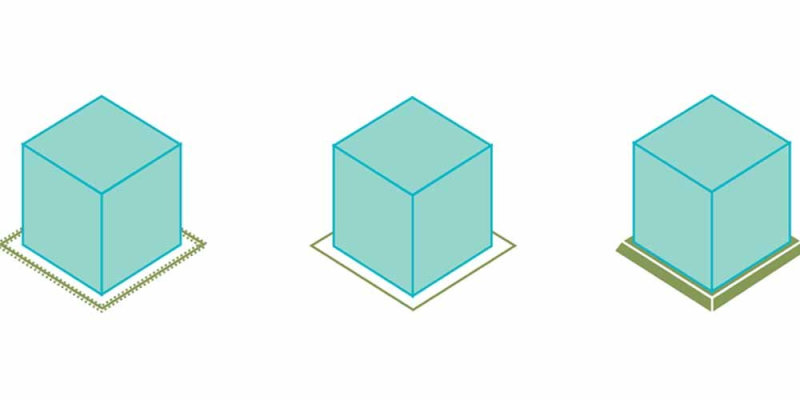

Адгезия: Рафты (плоты ), юбки и бримы

Идеальной поверхности для сборки нет. Некоторым нравится наносить на чистую поверхность стола лак для волос или самоклейку, чтобы улучшить прилипание. Другие предпочитают стеклянную поверхность, покрытую малярной пленкой или специальные поверхности. В любом случае, настройки адгезии Cura очень помогут.

Настройки адгезии выполняют две важные функции. Во-первых, они заполняют печатающую головку, гарантируя, что после начала печати модели из сопла печати будет вытекать достаточно материала. Если это единственная проблема, юбка — правильная настройка. Юбка укладывает одну линию материала вокруг фактического периметра печати, даже не касаясь самой детали.

Второй выбор — это брим поднимает юбку на следующий уровень, укладывая внешний периметр, толщиной в один слой, направляясь внутрь к фактическому базовому слою модели. Его основная функция заключается в увеличении площади сцепления с надеждой предотвратить потерю детали из-за нарушения сцепления. Ширина краев может быть определена пользователем, стандартная толщина краев от 5 до 8 мм.

Третий параметр адгезии известен как рафт (плот ). Рафт — это многослойная основа для печати. Он работает, чтобы улучшить адгезию, это большее значение, чтобы обеспечить опорную поверхность. Хотя над поверхностью печати всегда может быть некоторая ошибочная оценка, многочисленные слои плота поглощают ее вместе с любыми неровностями в фундаментальном матраце с идеальной поверхностью для печати. Для точных отпечатков рафт это лучший выбор. Большинство отпечатков, тем не менее, доставят больше пользы с полями в 5 мм.

Заключение

Подводя итог, приведу резюме предлагаемых настроек Cura при печати с использованием PLA:

- Толщина стенки: Начните с толщины корпуса не более 2 мм. При желании основание может быть более толстым, но стороны и верх неструктурных отпечатков не требуют столько материала, сколько вы думаете.

- Заполнение : для большинства неструктурных отпечатков заполнение, превышающее 25%, является ненужной тратой времени и материала.

- Температура . Для получения высокой температуры печати следуйте рекомендациям производителя материала. В противном случае используйте значения по умолчанию, указанные в Cura, если только вы не работаете с особенно проблемными машинами и материалами. Не бойтесь изменять настройки, только не переусердствуйте.

- Скорость печати : от 30 до 40 мм / с для моделей с обработкой, от 20 до 30 для мелких деталей и без обработки.

- Поддержки: Избегайте поддержки, когда можете. Переориентируйте свою модель перед нарезкой так, чтобы минимизировать количество опор.

- Адгезия : основание это ваша адгезионная помощь. Обычно достаточно 5-8 мм. Когда требуется точность, выберите рафт.

Это все?

Это далеко не полный список настроек печати. По мере опыта в 3D печати с использованием Cura, вы обнаружите, что есть настройки о которых вы даже не подозревали. Однако они будут нужны, когда вы достигнете следующего уровня или когда вы будете готовы попробовать свой первый отпечаток в новом материале. Помните, что для большинства из нас это хобби. Несмотря на то, что есть кривая обучения, это очень приятно, когда вы осваиваете базовый подход и готовы сделать следующий шаг.