В России создали летающее такси. Оно развивает скорость до 200 километров в час и управляется роботом

Российские инженеры собрали прототип летающего беспилотного дрона. Аппарат может разгоняться до 200 километров в час при весе всего в 60 килограммов. Его собираются использовать в качестве такси, которое будет летать по стране с 2020 года. Как выглядит «небесный» транспорт и насколько он безопасен для пассажиров, разбирался «360».

Источник фото: Пресс-служба «МИСиС»

Источник фото: Пресс-служба «МИСиС»

Российские конструкторы сумели создать действующий прототип летающего такси-беспилотника. Аппарат собрали инженеры Национального исследовательского технологического университета «МИСиС».

Как рассказали «360» в вузе, специалисты нашли способ избавить жителей городов от многочасовых пробок. «В центре прототипирования высокой сложности НИТУ „МИСиС“ „Кинетика“ собрали прототип летательного аппарата будущего по заказу российской компании „Бартини“. Аэротакси — а именно такую функцию предстоит выполнять аппарату — успешно прошло уже несколько тестовых испытаний. Завершить разработки и представить аэротакси на рынке планируется к 2020 году», — сообщили «360» в пресс-службе.

Машина представляет собой беспилотное устройство, внешне напоминающее квадрокоптер. У дрона имеются четыре мотора, каждый из которых вращает в противоположных направлениях по два соосных винта. Корпус летающего автомобиля со стальными осями изготовлен из полимерных материалов. Его вес составляет около 60 килограммов, а питание осуществляется благодаря литиевым батареям. По данным разработчиков, опытный образец способен летать со скоростью до 200 километров в час. При этом серийная модель сможет разогнаться еще быстрее — до 300 километров час.

Источник фото: Пресс-служба «МИСиС»

Источник фото: Пресс-служба «МИСиС»

«С нашей стороны требовалось произвести определенные детали и узлы, оснастку для композитного покрытия из углепластика, а также собрать финальный вариант прототипа будущего аэротакси в масштабах 1:2», — рассказал «360» о ходе работ руководитель производственного отдела «Кинетики» Павел Косятов.

Сборка прототипа летающего такси началась в марте 2018 года. К маю конструкторские работы были завершены, а инженеры начали технические испытания, в ходе которых аппарат продемонстрировал хорошую маневренность и стабильность работы систем управления. По расчетам инженеров, летающий автотранспорт может подняться в небо уже к 2020 году.

Как рассказала в беседе с «360» ректор НИТУ «МИСиС» Алевтина Черникова, Центр прототипирования высокой сложности «Кинетика», в котором создали летающее такси, был открыт в 2017 году. Учреждение представляет собой высокотехнологичную площадку и не имеет аналогов не только в России, но и за рубежом.

«Там собрана команда настоящих профессионалов, которой удалось создать уникальный аппарат. Сейчас мы можем собрать полноценный прототип аппарата по просьбе заказчиков. Первые заявки на работы уже поступили», — отметила ректор.

Опасный полет

Инженеры рассказали и о том, как будет функционировать электролет. По их словам, аппарат стартует вертикально, как коптер, затем разгоняется в горизонтальной плоскости, при этом его винты поворачиваются перпендикулярно корпусу. Далее он летит подобно самолету. Приземление происходит в обратном порядке. Непосредственно взлет, поддержание в воздухе и перемещение аппарата осуществляется за счет четырех «крыльев» — парных винтов, закрепленных на подвижных осях. Они движутся по принципу «Бартини», названного в честь итальянского авиаконструктора, раскрыл детали проекта Павел Косятов.

Источник фото: официальный сайт Hoversurf

Источник фото: официальный сайт Hoversurf

Впрочем, надежность такого передвижения находится под вопросом, отметила ведущий аналитик экспертного центра «Движение без опасности» Елена Борисенко. По ее словам, необходимо разработать и создать соответствующую инфраструктуру для беспилотных транспортных средств, которая сможет качественно предотвращать как случайные аварии, так и возможные злонамеренные действия.

Все помнят случай с Uber, когда в Аризоне беспилотный автомобиль насмерть сбил женщину. Тут может произойти похожая история, когда ошибка в программном обеспечении может привести к человеческим жертвам. Поэтому проект нуждается в проведении тщательных испытаний

Однако разработчики утверждают, что беспилотный воздушный транспорт намного безопаснее наземного. В отличие от последнего, беспилотные системы в авиаперевозках существуют более 20 лет и отлично себя зарекомендовали. К тому же технологии городской авиации обогащаются успешным развитием индустрии дронов, рассказали «360» в пресс-службе «МИСиС».

Примечательно, что разработкой летающих машин занимаются не только инженеры университета. Летом прошлого года российская компания Hoversurf презентовала летающий мотоцикл Scorpion-3. Он достигает максимальной скорости в 70 километров в час и может без посадки пролететь более 20 километров. В декабре 2017 года стало известно, что фирма работает над созданием пятиместной летающей машины, способной разгоняться до 320 километров в час и преодолевать расстояния до 450 километров.

Дроны в небе

Активно разрабатывать летающий транспорт ученые начали несколько лет назад. Первопроходцем в этой области считается японский концерн Cartivator, финансируемый автомобильным гигантом Toyota. Компания ведет разработки с 2012 года. В настоящее время японские инженеры проводят испытания летающего беспилотника, который может перевозить пассажиров и грузы на расстояние до 800 километров. Скорость аппарата будет достигать 400 километров в час, обещают японцы.

Искусственный интеллект за рулем. Как в России будут использовать автомобили‐беспилотники

Не отстают и европейские инженеры.Так, немецкая компания-разработчик Volocopter начала проектировать пассажирские летательные аппараты еще в 2011 году. Сейчас ее двухместный Volocopter 2X способен подниматься на высоту 2000 метров, лететь со скоростью 100 км/ч и находится в полете 30 минут. В 2020 году машина будет использоваться в качестве аэротакси в Дубае, говорят в компании.

Между тем, в ОАЭ в прошлом году уже испытали летающее такси от немецкого концерна. Электрический беспилотник летал над небоскребами города в течение 30 минут на скорости порядка 50 километров в час. На тестировании летательного аппарата присутствовал наследный принц Дубая шейх Хамдан Аль-Мактум, однако сесть в летающее такси он отказался.

Разработки в этой области считаются самыми перспективными в мире, подтверждает Елена Борисенко. «Однако говорить о том, что в ближайшие пару лет летающий транспорт придет на смену автомобильному — преждевременно. Если это и произойдет, то приоритет получит общественный транспорт, скорая помощь и силовые структуры. В любом случае вопрос идет не о 2020-х годах, а скорее о 2030-2040-х», — отметила собеседник «360».

Российские инженеры планируют создать летающее авто

В России разработают летающий автомобиль — деньги уже зарезервированы

Фонд перспективных исследований (ФПИ) объявил конкурс на создание компактного летательного аппарата с вертикальным взлетом. Одно из ключевых требований: управлять аэрокаром должно быть так же просто, как легковой машиной.

ФПИ учрежден в 2012 году с подачи Владимира Путина и поддерживает широкий круг отечественных исследований в области инновационных технологий военного, специального и двойного назначения. Аэрокар предполагается использовать, прежде всего, в транспортно-санитарных операциях в районах без развитой аэродромной сети, в том числе в регионах со слабо развитой дорожной инфраструктурой.

Курирующий конкурс эксперт фонда Ян Чибисов так прокомментировал суть проекта, его слова цитирует агентство РИА Новости:

«Нам нужен „летающий автомобиль“ — по доступности, по возможности управления. Речь идет о полноценном летательном аппарате, но с транспортной и пилотируемой доступностью автомобиля. До сих пор существует большая разница между пилотом и водителем автомобиля. Эту разницу надо стереть — такая сверхзадача».

С требованиями к аэромобилю можно ознакомиться на официальном сайте фонда, там, в частности, говорится о том, что к рассмотрению не принимаются аппараты, использующие несущий ротор при горизонтальном крейсерском полете, то есть всевозможные вертолеты находятся в буквальном смысле в пролете. В то же время подчеркивается, что размер взлетно-посадочной площадки аппарата не должен превышать 50×50 м. Требуемая грузоподъемность — от 100 до 1000 кг, обязательно наличие автоматической системы аварийного спасения парашютного типа.

Всевозможные Кулибины-самоучки и изобретатели-самородки ФПИ не интересуют — к конкурсу приглашаются только сертифицированные научные учреждения. Заявки принимаются до 3 марта, 5 мая будут подведены итоги и объявлены победители — их может быть несколько, лишь бы проекты были достойные. В виде приза фонд выделит 3 млн рублей на постройку опытного образца. В дальнейшем ФПИ представит программу по испытаниям аэромобиля.

- Аэромобили — очень перспективная тема, которая стоит на повестке дня как у авиационных (Airbus), так и автомобильных (Toyota) компаний. Личные миллиарды в разработку компактных летательных аппаратов с вертикальным взлетом инвестирует также один из богатейших людей планеты — Ларри Пейдж, сооснователь корпорации Google.

На чём мы будем летать в 2030 году: будущее пассажирских самолётов Материал редакции

Подборка мировых и российских инновационных проектов.

С конца 1990-х годов Airbus и Boeing — крупнейшие компании на мировом рынке пассажирских самолётов. Рынок делится на три сектора: узкофюзеляжные самолёты, широкофюзеляжные и самолёты класса VLA (very large aircraft — «очень большой самолёт»). В секторе узкофюзеляжных самолётов конкуренцию составляют компании Embraer и Bombardier.

Авиакомпании стараются снизить уровень шума самолётов, а также сделать их более экологичными и безопасными. Председатель компании Airbus India Чарльз Чемпион говорит, что авиационная промышленность должна сократить выбросы на 50% к 2050 году.

Для этого Airbus разработала проект Smarter Skies: самолёты будут катапультироваться в небо и организованно летать по воздушным траекториям, как стаи птиц.

Сильные игроки рынка (NASA, Lockheed Martin, Airbus, Boeing) проектируют новые концепции самолётов: создают гибрид самолёта и вертолёта, устанавливают солнечные панели на крышу и крылья для выработки энергии, делают стеклянный пол или потолок для облегчения веса. Но эти проекты они планируют реализовать к 2050 году.

Тем временем стартапы работают над созданием электросамолётов, которые снизят стоимость региональных рейсов. Электросамолёты в качестве такси — одна из главных тенденций. Ещё в 2017 году Uber и стартап Kitty Hawk одновременно объявили, что планируют запустить летающее такси, Uber пообещала запустить сервис в 2020 году.

Таких проектов сейчас больше 15 по всему миру. При этом многие разработчики стараются спроектировать не просто самолёт с электрическим двигателем, а добавить другие возможности, например, вертикальный взлёт и посадку (VTOL, VerticalTake-Off and Landing).

Электрификация самолётов — это наиболее значительное новшество в авиации после внедрения реактивного двигателя.

Одна из проблем разработчиков — большой вес батарей. Электросамолёт на шесть–девять пассажиров компании Eviation весит 6 тонн, а его батареи весят 2,7 тонны.

Что касается российских самолётов, с 1996 года разработано девять моделей, из них три получили серийное производство. А первые лётные испытания прототипа самолёта на электротяге в России должны пройти в 2020 году.

Ниже — девять интересных мировых и российских проектов, которые планируют реализовать в ближайшие несколько лет.

Overture

Дата создания проекта: 2014 год.

Разработки сверхзвуковых самолётов продолжаются, несмотря на то, что существующие сверхзвуковые самолёты Concorde и Ту-144 оказались убыточными из-за большого расхода топлива.

Цель американского стартапа Boom Technology — создать самолёт Overture, который будет переходить на сверхзвуковую скорость над океаном. Выпуск самолёта назначен на 2025 год. Скорость Overture будет составлять 2300 км/ч, дальность полёта — 8300 км, он сможет перевозить до 75 пассажиров.

На сайте компании указано, что цена билета будет такая же, как в обычном дозвуковом самолёте. Стоимость программы оценивается в $6 млрд, стоимость самолёта — $200 млн.

Сейчас компания работает над прототипом Overture под названием XB-1. Сверхзвуковые полёты запланированы в 2020 году.

Ранее стартап помог в создании 40 самолётов и космических кораблей SpaceX и NASA. Работает при поддержке Virgin Group. Получил инвестиции в размере $10 млн и предзаказ на 20 самолётов от Japan Airlines.

Fair.ru – Ярмарка новостей

Российские инженеры создали летающий диск

2019-3-20 21:00

Российские инженеры разработали беспилотный летательный аппарат с крылом в форме выпуклого диска. Машину, которая весит меньше 3 кг и помещается в багажник автомобиля, можно будет использовать для доставки небольших грузов, а также осмотра трубопроводов и линий электропередачи.

Подробнее читайте на izvestia.ru

российские инженеры → Результатов: 47 / российские инженеры – фото

Российские инженеры помогли решить вопросы орошения земель в Латакии

Ирригационные башни собирались по российским чертежам tass.ru »

Российские инженеры обезвредили более 100 взрывоопасных предметов в НКР

Российские инженерные подразделения за сутки обнаружили более 100 взрывоопасных предметов в Нагорном Карабахе, сообщается на сайте Минобороны РФ в понедельник, 30 ноября.

Российские инженеры впервые реконструировали цельнодеревянный самолет времен войны

Работа над восстановлением самолета Ла-5 заняла почти полтора года tass.ru »

Российские инженеры разработали прототип стерильного кондиционера

Российские инженеры готовы решить проблему опасности кондиционеров, работа которых, как утверждается в рекомендациях Минздрава по профилактике коронавируса, увеличивает вероятность заражения.

Российские инженеры взялись за создание подлодок пятого поколения

Российские инженеры-конструкторы ведут разработку подлодок пятого поколения для нужд военно-морского флота страны, рассказал главком ВМФ адмирал Николай Евменов в интервью «Красной звезде». Он отметил, что создание таких более. newdaynews.ru »

Российские инженеры узнали о возможности слежки через бытовую технику

Ядра процессоров ARM, которые есть абсолютно в любом телефоне, а также в планшетах, умных телевизорах, устройствах интернета вещей и бытовой технике, можно использовать для слежки.

Российские инженеры показали уникальные технологии для поиска пропавших людей

В России прошёл финал конкурса “Одиссея”, в рамках которого 130 инженерных команд из 42 городов полтора года создавали технологичные инструменты для повышения эффективности поисково-спасательных операций. lifenews.ru »

Российские инженеры разрабатывают модемы для сетей 6G

Российские инженеры создают прототип модема для сетей 6G. Ученые постарались изменить форму радиоволны таким образом, чтобы для 6G не потребовалась новая инфраструктура. Устройство разрабатывается на базе лабораторий Высшей школы прикладной физики и космических технологий ИФНИТ Санкт-Петербургского политехнического университета Петра Великого (СПбПУ). izvestia.ru »

Российские инженеры нашли способ разогнать вертолет до 600 километров в час

Главный конструктор “Камова” Сергей Михеев нашел способ увеличить скорость вертолета вдвое – до 600 километров в час. Это техническое решение запатентовано. vesti.ru »

Российские инженеры создадут «принципиально новый» вертолет

Директор холдинга «Вертолеты России» по инновациям Андрей Шибитов заявил, что в РФ разрабатывается принципиально новый вертолет, проект в настоящий момент находится на этапе формирования.Он уточнил, что новая машина будет создаваться с применением аддитивных технологий, использованием новых методов сборки, композитных материалов, современных профилей несущего и рулевого винтов, передовой конструкции втулки несущего винта, предает агентство «РИА Новости» в среду, 28 августа. izvestia.ru »

Российские инженеры научили робота понимать эмоции

МОСКВА, 7 августа, ФедералПресс. Молодые российские ученые разработали систему распознавания эмоционального состояния человека. fedpress.ru »

Российские инженеры представили проект авианосца на 100 летательных аппаратов

Проект авианосца “Шторм-КМ”, способного взять на борт до 100 летательных аппаратов, представил Крыловский государственный научный центр на Международном военно-техническом форуме “Армия-2019”. Как пояснили разработчики, водоизмещение корабля составит примерно 76 тысяч тонн, а силовой установкой станет ядерный реактор. vesti.ru »

Российские инженеры создали уникальный противоторпедный комплекс

3d-печать (аддитивное производство)

3D-печать, как технология, представляет из себя процесс создания твёрдых трёхмерных объектов практически любой формы на основе цифровой компьютерной модели.

3D-печать достигается посредством так называемых аддитивных процессов, во время которых каждый слой материала кладётся в разной форме. Это отличает её от традиционных техник механической обработки, большинство которых основано на удалении материала путём его обрезания или сверления (субтрактивные процессы). [1]

3d-печать (трехмерная печать), также (преимущественно в англоязычных источниках) известная, как аддитивное производство (additive manufacturing (AM) – комплекс технологических решений и специализированного оборудования, позволяющие создавать трехмерные объекты по заданным моделям из специализированных расходных материалов (в основном на полимерной основе).

3D-печать, зародившаяся во второй трети минувшего века, получила свое активное развитие лишь в середине нулевых годов века нынешнего. На сегодняшний день можно констатировать, что 3D-печать уже сформировалась как отдельная индустрия, которая включает в себя не только разработку технологических решений, а также разработку, изготовление и серийное производство расходных материалов и специализированного оборудования (принтеры и сканеры), но также включает в себя и зарождающуюся сферу бизнеса, ориентированного на оказание услуг и выполнение работ непосредственно при помощи технологий объемной печати.

В ряде СМИ и мировом бизнес-сообществе, характеризуя перспективность данной индустрии, 3D-печать именуют, как “интернет в 95 году”, указывая тем самым на ожидаемый и бурный рост индустрии 3д-печати в обозримом будущем.

СОДЕРЖАНИЕ: История | Общие принципы | Технологии 3DP | Оборудование | Материалы | Программное обеспечение | Сферы применения | Рынок 3D-печати | 3Д-печать в СНГ | Интересные факты

История развития объемной печати

История 3Д-печати насчитывает уже несколько десятилетий, однако основной технологический всплеск пришелся лишь на последние 10 лет.

Разработка целевых технологических решений и специализированного оборудования, оснастки и материалов в области объемной печати начались еще в конце 70-х годов прошлого века. При этом, первые образцы оборудования и материалов для 3D-печати появились уже в 80-х годах.

В 1981 году Хидео Кодама, сотрудник Муниципального промышленного исследовательского института в Нагое (Япония) изобрел два новых метода изготовления трехмерных моделей из пластика и реактопластов, выступавших в качестве отвердителя.

16 июля 1984 года французские ученые Ален Ле Меают, Оливье Де Витте и Жан Клод Андре подали заявку на регистрацию патента на процесс стереолитографии. К сожалению, данный патент вскоре был приостановлен компаниями General Electric Company (теперь Alcatel-Alsthom) и CILAS (The Laser Consortium) по причине, что интересно: “из-за отсутствия деловой перспективы”.

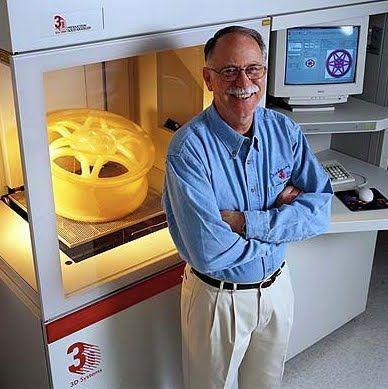

Примечательно, что всего 3 недели спустя на другом берегу Атлантики Чак Халл (компании 3D System Corporation) подал свой собственный патент на систему стереолитографической обработки, в которой слои добавлялись путем отверждения фотополимеров при помощи ультрафиолетовых световых лазеров. Халл обозначил этот процесс как “систему для создания трехмерных объектов путем формирования у них структуры поперечного сечения”.

Фактически, вкладом Чака Халла в мировую индустрию объемной печати является создание формата файлов STL (используются в стереолитографии), разработка элементов программного обеспечения 3D-печати и ряда ключевых элементов технологических решений в вопросе использования материалов.

Первые образцы оборудования были крайне громоздкими, а сам процесс 3д-печати оставлял очень много вопросов к скорости работы и качеству прототипирования. Изменить эту ситуацию решил Скотт Крамп, который в 1988 году разработал технологию и 30 октября 1989 года подал заявку на патент изобретения, обозначенного как: аппарат для создания трехмерных объектов методом послойного наплавления. [2]

Тут следует упомянуть еще один интересный факт о 3D-печати: свой путь в области данной технологии, ныне весьма состоятельный человек и признанный эксперт индустрии объемной печати и аддитивных технологий, Крамп начал с того, что решил использовать горячий клеевой пистолет, чтобы сделать маленького лягушонка в качестве игрушки для собственной дочери.

Технология, которую разработал Крамп получила название «моделирование методом наплавления (FDM)» и на сегодняшний день является самой используемой технологией 3D-печати. Сам разработчик приступил к ее промышленному освоению в том же 89 году, учредив для этих целей (вместе с супругой) одного из нынешних лидеров индустрии – компанию Stratasys. Свой первый 3д-принтер (3D Modeler) компания продала в 1992 году.

Сам термин 3Д-печать (3d– printing) впервые появился в 1993 году и (первоначально) относился к технологии нанесения порошкового слоя с использованием стандартных и струйных печатающих головок, разработанных в Массачусетском технологическом институте (MIT).

К 1993 году относится и еще одно, весьма важное для индустрии объемной печати, событие – в этом году была основана и начала свою работу компания Solidscape, представившая на рынок высокоточное оборудование 3D-печати, работающее по технологии “точка к точке” (“dot-on-dot”).

Технологии аддитивного производства, предназначенные для спекания или плавки материалов (например, селективное лазерное спекание, прямое металлическое лазерное спекание и селективное лазерное спекание) в 80-х и 90-х года прошлого века были известны под своими собственными названиями. В то время вся металлообработка осуществлялась методами, ныне именуемыми, как «неаддитивные» (литье, штамповка, механическая обработка). Не глядя на то, что для этих методов характерна глубокая автоматизация технологических процессов (например, станки с ЧПУ) идея движущейся рабочей головки, перемещающейся в трехмерном пространстве и преобразующей рабочее сырье и (или) материал в заданную форму, в металлообработке применялась лишь в процессах, удаляющих «лишнее» (например, фрезерование). Учитывая это обстоятельство, классификация данных методов в качестве аддитивного производства, оспаривается разработчиками технологических решений, основанных на добавлении материалов. Так, к середине 90-х годов в Университете Стэнфорда и Университете Карнеги-Меллоун были разработаны новые методы осаждения материалов: микрокастинг и распыление материалов. Со временем свое развитие получили не только технологии обработки, но и сами материалы, используемые в 3д-печати. Это позволило существенно продвинуть индустрии и расширить возможную геометрию получаемых объектов.

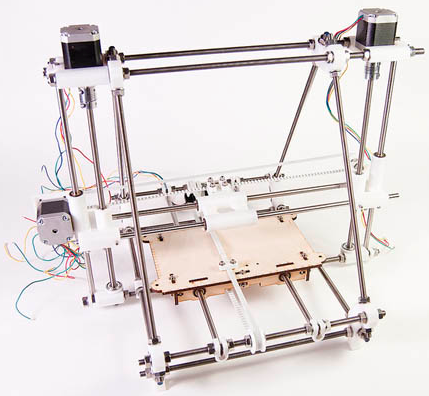

Знаменательной датой в мировой истории 3д-печати является 29 мая 2008 года. В этот день появился первый 3D-принтер, способный частично распечатать сам себя. Машина, получившая название Darwin, была разработана в рамках проекта RepRap (сокращение от Replicating Rapid Prototyper – самовоспроизводящийся механизм для быстрого изготовления прототипов) , основанного Эдрианом Боуэром из университета Бата (Bath University). Проект был впервые анонсирован за 3 года до этого в виде идеи, предполагавшей создание 3d-принтера, способного воспроизводить самого себя. При этом, ключевым принципом проекта явилось то условие, что вся техническая документация по оборудованию и программное обеспечение для 3D-печати должны находиться в свободном доступе. [2]

Крайне важное событие для общемировой индустрии аддитивных технологий свершилось в 2010 году – когда окончательно истекли сроки действия патентов уже упомянутых компаний-первопроходцев 3D System и Stratasys. Это обстоятельство открыло двери для широкого круга сравнительно небольших компаний и частных лиц, ринувшихся изобретать новые решения и оборудование в области печати 3D. В итоге цены на оборудование пошли вниз, а само оборудование, материалы и технологии стали более надежными и эффективными.

Начиная с 2010 года индустрия аддитивных технологий развивается едва ли не в геометрической прогрессии, совершенствуя технологические решения, основное и вспомогательное оборудование, а также, проникая в новые сферы производства, бизнеса и общественной жизни.

Общие принципы технологии 3D-печати

Индустрия 3д-печати уже насчитывает несколько весьма разноплановых методов создания объемных моделей. Печать может осуществляться различными способами с применением весьма широкой гаммы материалов (от традиционных полимеров до экспериментальных случаев использования материалов на биологической основе), однако, в основе каждого из них лежит принцип послойного создания (выращивания) твёрдого объекта.

История 3D печати

Трёхмерная или 3D печать представляет собой послойное создание физического объекта на базе виртуальной трёхмерной модели.

Технология трёхмерной печати зародилась в середине ХХ века, тогда же были выпущены первые 3D принтеры, больше напоминавшие производственные станки, нежели печатающие устройства. Цена таких устройств составляла от нескольких десятков до нескольких сотен тысяч долларов. С развитием технологии трёхмерной печати 3D принтеры становились более компактными и дешёвыми. Появились первые устройства, доступные не только для промышленных предприятий и крупных коммерческих организаций, но и для мелких предпринимателей и домашних хозяйств. Материалы для 3D печати могут быть самыми разными от так называемого ABC-пластика до шоколада.

Современный компактный 3D принтер

Современные трёхмерные печатающие устройства научились создавать не только предметы обихода и одежду, но и собственные детали, продукты питания, человеческие ткани и органы. Впрочем, не будем забегать вперёд и рассмотрим историю развития 3D печати от её истоков и до наших дней.

Стереолитография (STL)

3D печать ведёт свою историю с 1948 года, когда американец Чарльз Халл разработал технологию послойного выращивания физических трёхмерных объектов из фотополимеризующейся композиции (ФПК). Технология получила название «стереолитографии» (STL).

Патент на своё изобретение автор получил только в 1986 году, тогда же он основал компанию 3D System и приступил к разработке первого промышленного устройства для трёхмерной печати, которое было представлено общественности год спустя, в 1987 году. Так как термин «3D принтер» ещё не был введён в оборот, аппарат Чарльза Хала получил название «установка для стереолитографии». Устройство выращивало смоделированный на компьютере трёхмерный объект из жидкой фотополимеризующейся композиции, нанося её слой за слоем на подвижную платформу, погружаемую в ванну с ФПК. Толщина каждого слоя составляла примерно 0,1-0,2 мм.

Чарльз Халл и один из разработанных им трёхмерных принтеров

Пробные экземпляры STL-принтеров сразу же после изготовления были переданы для тестирования нескольким избранным заказчикам. Отзывы и рекомендации заказчиков были учтены при производстве следующей модели стереолитографического устройства – SLA-250. В 1988 году было запущено серийное производство данной модели.

Первые потребительские принтеры от компании 3D Systems появились в начале 2012 года. Они были в несколько десятков раз меньше и легче своих «прародителей».

Первый компактный принтер 3D Cube от компании 3D Systems

Чарльз Халл был не единственным изобретателем, который экспериментировал с технологий 3D печати. Наряду со стереолитографией развивались и другие технологии трёхмерной печати, о которых мы расскажем подробнее.

Технология формирования объёмных моделей из послойного листового материала (LOM)

Данная технология появилась в 1985 году, за год до получения Чарльзом Халлом патента на стереолитографию. Её автором считается Михаило Фейген, который предложил послойно формировать объёмные модели из листового материала: плёнок, полиэстера, композитива, пластика, бумаги и т.д., скрепляя между собой слои при помощи разогретого валика.

Модель, изготовленная методом послойного формирования из листового материала

Изготовление модели, ручным способом потребовало бы нескольких дней или даже недель работы, а при помощи LOM-принтера такая модель может быть воссоздана за несколько часов.

Модели, изготовленные по технологии М. Фейгена, получаются шероховатыми, удалить лишний материал с их поверхности сложно из-за риска расслоения.

Селективное лазерное спекание (SLS)

В 1986 году Карл Декарт изобрёл метод селективного лазерного спекания. Суть метода заключается в послойном спекании порошкового материала лазерным лучом.

В рабочей камере порошок разогревается до температуры, граничащей с температурой плавления. После этого материал разравнивается и на его поверхности лазерный луч прорисовывает необходимый контур. Когда луч касается порошка, тот разогревается до температуры плавления и спекается. После этого в камеру насыпается новый слой порошка, и процесс спекания повторяется. Циклы добавления материала, его разравнивания и спекания повторяются по заранее заданной схеме до тех пор, пока на рабочем столе камеры не образуется готовая модель с шероховатой пористой структурой. Готовое изделие извлекается из принтера, а излишки порошка удаляются.

Устройство способно работать с порошковыми полимерами, литейным воском, нейлоном, керамикой, металлическими порошками, при этом при переходе с одного материала на другой камеру следует тщательно очистить от остатков прежнего материала. В одной камере можно выращивать сразу несколько моделей.

|  |

|  |

Изделия, напечатанные методом селективного лазерного спекания

Послойное уплотнение (SGC)

Технология послойного уплотнения была разработана израильской компанией Cubital в 1987 году. По своей сути она напоминает фотокопирование. На избирательно заряженной пластине, изготовленной из стекла, формируется шаблон основания модели. Этот шаблон помещается над тонким слоем фотополимера, равномерно распределённым по рабочей поверхности, после чего экспонируется ультрафиолетовым лучом. Слой фотополимера, соответствующий данному слою шаблона, становится твёрдым, жидкие остатки удаляются, а пустоты заполняются жидким воском, который быстро застывает. Описанная последовательность действий многократно повторяется до тех пор, пока не сформируется готовая модель. Работу машины можно приостановить для удаления дефектных слоёв, а позже возобновить её.

Аппарат, основанный на SGC технологии печати, использует дорогие, токсичные и достаточно редкие полимеры. Он работает достаточно шумно и требует постоянного контроля со стороны оператора. Ориентировочная стоимость трёхмерного принтера составляет 470 тыс. долларов США.

Послойная заливка экструдируемым расплавом (FDM)

Идея послойной заливки экструдируемым расплавом принадлежит Скотту Крампу, который запатентовал своё изобретение в 1988 году.

Суть технологии заключается в следующем. В печатающей головке материал (расплав из пластика, металла, литейного воска) предварительно разогревается до температуры плавления и поступает в рабочую камеру. Головка выпускает расплавленный материал в виде нити, которая укладывается на рабочий стол. После этого платформа опускается ниже на толщину одного слоя, чтобы можно было сформировать следующий слой.

После получения патента на изобретение, Скотт Крамп основал компанию Stratasys по производству 3D печатающих устройств. Первый принтер 3D Dimension с экструдирующей печатающей головкой появился в 1991 году, его ориентировочная стоимость составляла от 50 до 220 тыс. долларов США.

3D принтер Mojo от Stratasys

Реплицирующиеся 3D устройства

В 2006 году был запущен проект «RepRap», нацеленный на производство принтеров, которые способны реплицировать себя, то есть воспроизводить детали собственной конструкции. Тестовый экземпляр такого устройства был изготовлен в 2008 году английскими конструкторами университета Бата. Он в состоянии «распечатать» около 50 % своих собственных конструктивных частей и деталей.

Реплицирующийся 3D принтер RepRap

В настоящее время к серийному производству готовится вторая модель линейки «RepRap».

Пищевые принтеры

В 2010 году группа учёных Fluid Interfaces Group из Массачусетского Технологического Института представила на суд общественности первый 3D принтер для воссоздания продуктов питания. Устройство было названо «Cornucopia», что в переводе с английского языка означает «рог изобилия».

|  |

Принтер «Cornucopia» для печати продуктов питания

В пищевой принтер вместо обычной бумаги загружаются продукты питания, которые аппарат охлаждает, смешивает и использует для создания готового продукта.

Главными изобретателями печатающего устройства «Cornucopia» считаются учёные Амит Зоран и Марчелло Коэльо. Их инновационное устройство способно перевести кулинарию на новый виток развития. Концепт сможет «печатать» ранее неизвестные блюда с заранее заданной пищевой ценностью, качеством и вкусом.

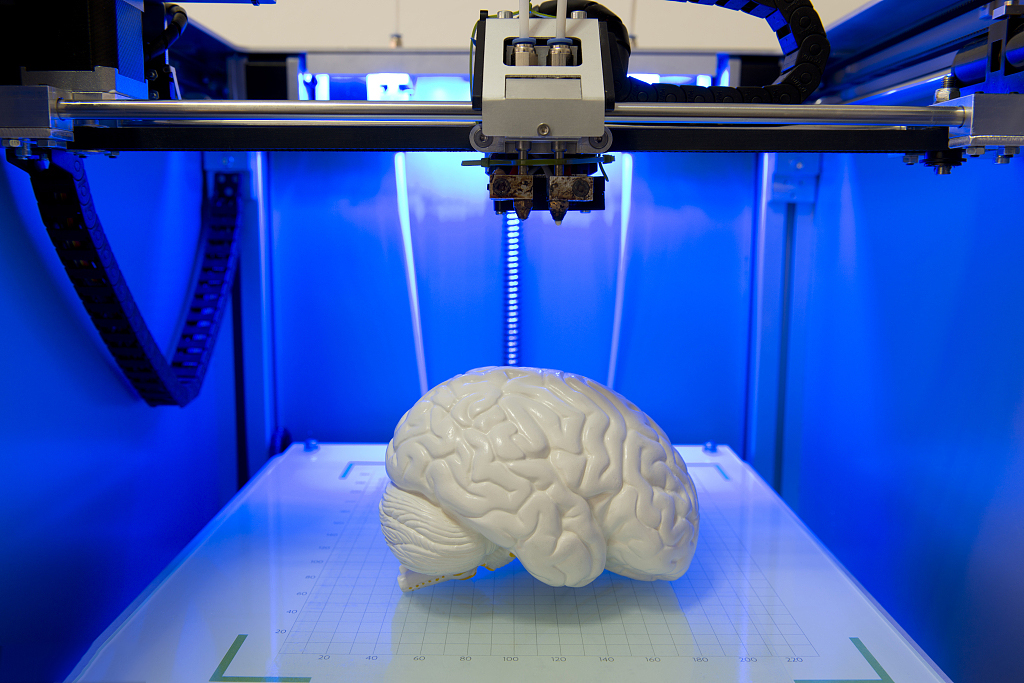

3D печать в медицине

В конце первого десятилетия XXI века группа учёных Института регенеративной медицины при Университете Уик Форест пришла к выводу, что человеческие ткани можно напечатать при помощи струйных принтеров, заправив их живыми клетками. С этого момента началась кропотливая работа над созданием биопринтера для выращивания человеческих органов. Такое устройство было продемонстрировано в сентябре 2011 года на конференции по новым технологиям и дизайну «TED-2011». Устройство функционирует так же, как и обычный струйный принтер, но вместо чернил оно использует стволовые клетки людей и животных.

3D печать искусственной почки

3D принтер способен печатать кусочки ткани, кожи, позвоночные диски, коленные хрящи и полноценные органы. Перед началом печати орган больного сканируют с разных ракурсов и загружают полученную информацию в трёхмерный принтер, вместе с образцом ткани органа. За несколько часов работы устройство воссоздаёт точную копию органа, включая сосуды.

При помощи трёхмерной печати американские учёные вырастили человеческий мочевой пузырь и половые органы кроликов, которые после их вживления ампутированным кроликам позволили животным снова спариваться. Также учёные воссоздали сердце крысы, которое успешно работало после имплантации подопытному животному.

Этот уникальный аппарат может заживлять раны прямо на пациенте, а также устранять механические повреждения органов, полученные в результате огнестрельных и ножевых ранений, несчастных случаев и т.д. Для этого он сканирует рану (орган) и заполняет её соответствующим типом свежевыращенных тканей.

Эксперты пророчат трёхмерным принтерам звёздное будущее. Грядут времена, когда каждый человек сможет, не выходя из дома, напечатать себе новую пару обуви, кофейный сервиз, игрушки для ребёнка, изысканное блюдо или залечить рану. И такие времена уже не за горами.

Что такое 3D-печать? Принцип работы / Типы / Применение

Концепция 3D-печати была изложена Дэвидом Джонсом (David E.H. Jones) в 1974 году. Однако методы и материалы для изготовления моделей были разработаны только в начале 1980-х годов.

Термин “3D-печать” охватывает многочисленные процессы и методы, которые предлагают широкий спектр возможностей для производства деталей и изделий из различных материалов. В последние годы эти процессы значительно развились и в настоящее время могут играть решающую роль во многих областях применения.

Эта обзорная статья призвана объяснить различные типы и процессы 3D-печати, как они работают, и каковы их использование и преимущества на текущем рынке. Давайте начнем с самого главного вопроса.

Что такое 3D-печать?

3D-печать, также известная как аддитивное производство, представляет собой процесс создания физического объекта из трехмерной цифровой модели или модели САПР. Он включает в себя различные компьютерные технологии, в которых материал соединяется или затвердевает для создания реального объекта.

Как правило, материал (такой как частицы порошка или молекулы жидкости, слитые вместе) добавляется слой за слоем в миллиметровом масштабе. Вот почему 3D-печать также называют процессом аддитивного производства.

Изображение иллюстрирует, как 3D-принтер печатает трехмерные объекты слой за слоем

Изображение иллюстрирует, как 3D-принтер печатает трехмерные объекты слой за слоем

В 1990-х годах технологии 3D-печати назывались быстрым прототипированием. Они были пригодны только для изготовления эстетических или функциональных прототипов. С тех пор мы прошли долгий путь.

Современная технология 3D-печати достаточно продвинута, чтобы создавать сложные структуры и геометрии, которые иначе было бы невозможно создать вручную.

Точность, диапазон материалов и повторяемость 3D-печати увеличились до такой степени, что мы можем создавать практически все – от простых прототипов до сложных конечных изделий, таких как экологически чистые здания, детали самолетов, медицинские инструменты и даже искусственные органы, используя слои человеческих клеток.

Как именно это работает?

Все методы 3D-печати основаны на том же принципе: 3D-принтер берет цифровую модель (в качестве входных данных) и превращает ее в физический трехмерный объект, добавляя материал слой за слоем.

Это способ отличается от традиционных производственных процессов, таких как литье под давлением и обработка с ЧПУ, которые используют различные режущие инструменты для построения желаемой структуры из сплошного блока. 3D-печать, однако, не требует никаких режущих инструментов: объекты изготавливаются непосредственно на встроенной платформе.

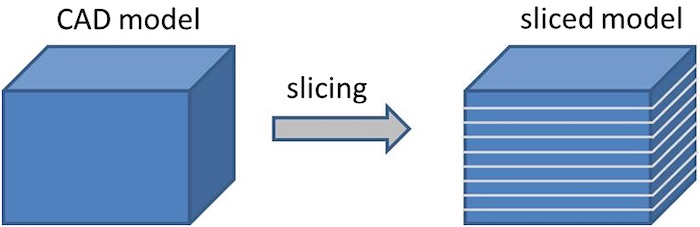

Процесс начинается с цифровой 3D-модели (проект объекта). Программное обеспечение (специфичное для принтера) нарезает трехмерную модель на тонкие двумерные слои. Затем он преобразует их в набор инструкций на машинном языке для выполнения принтером.

В зависимости от типа принтера и размера объекта печать занимает несколько часов. Печатный объект часто требует постобработки (например, шлифовки, нанесения лака, краски или других видов обычных завершающих штрихов) для достижения оптимальной отделки поверхности, что требует дополнительного времени и ручного труда.

Различные типы 3D-принтеров используют различные технологии, которые обрабатывают различные материалы по-разному. Пожалуй, самое основное ограничение 3D-печати, с точки зрения материалов и приложений, заключается в том, что нет единого универсального решения.

Типы/Процессы 3D-печати

Согласно стандарту ISO / ASTM 52900 все процессы 3D-печати можно разделить на семь групп. Каждый имеет свои плюсы и минусы, связанные с ним, которые обычно включают такие аспекты, как стоимость, скорость, свойства материала и геометрические ограничения.

1. Фотополимеризация VAT

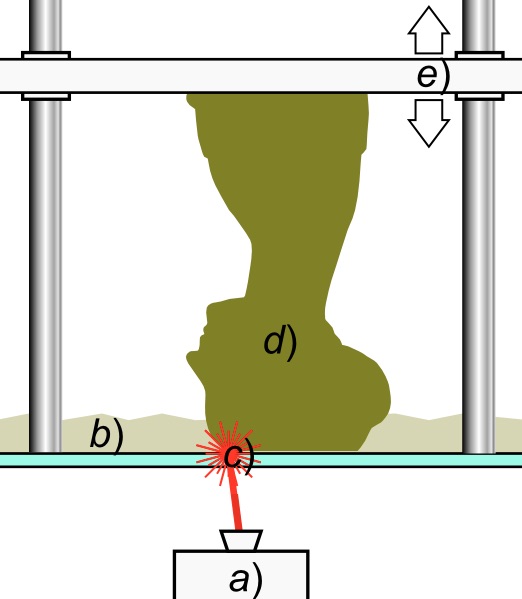

Иллюстрация SLA: лазер (а) избирательно освещает прозрачное дно (с) резервуара, заполненного (б) жидкой фотополимеризующейся смолой. Подъемная платформа (e) постепенно вытягивает затвердевшую смолу (d).

3D-принтер на основе фотополимеризации Vat имеет контейнер, заполненный фотополимерной смолой, которая закалена с помощью источника ультрафиолетового света для создания объекта. Три наиболее распространенные формы полимеризации чана являются:

1A) Стереолитография (SLA): Изобретенная в 1984 году, SLA использует ультрафиолетовый лазер для сшивания химических мономеров и олигомеров с образованием полимеров, которые составляют тело трехмерного твердого тела. Хотя процесс быстрый и может построить практически любую структуру, он может быть дорогим.

1b) Цифровая обработка света (DLP): в нем используются обычные источники света, такие как дуговые лампы (вместо лазеров). Каждый слой объекта проецируется на ванну с жидкой смолой, которая затем затвердевает слой за слоем при подъеме или опускании подъемной платформы.

1c) Непрерывное производство жидкостных интерфейсов (CLIP): оно похоже на стереолитографию, но непрерывно и до 100 раз быстрее. CLIP может производить резиновые и гибкие объекты с гладкими сторонами, которые невозможно создать другими методами.

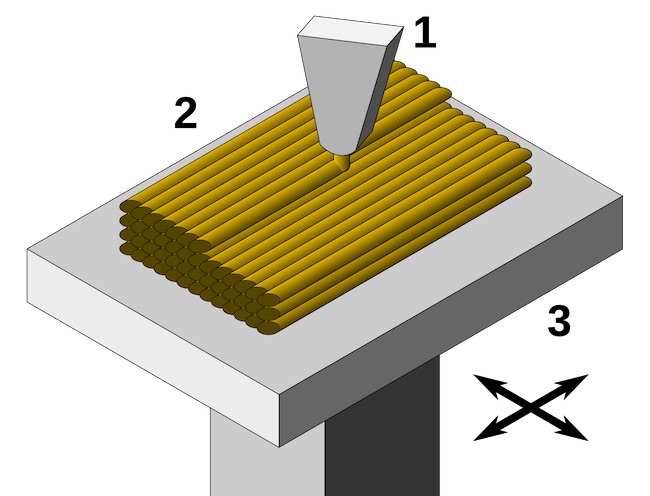

2. Экструзия материала

Иллюстрация экструзии материала: форсунка (1) наносит материал (2) на сборочную платформу (3).

В этом процессе нить из твердого термопластичного материала проталкивается через нагретое сопло, которое расплавляет материал и осаждает его на строительной платформе по заданному пути. Этот материал в конечном итоге охлаждается и затвердевает, образуя трехмерный объект. Наиболее часто используемые методы в этом процессе являются:

2a) Моделирование наплавки (FDM): в нем используется непрерывная нить из термопластичного материала, такого как нейлон, термопластичный полиуретан или полимолочная кислота.

2b) Робокастинг: Роботизированная обработка включает в себя экструзию пастообразного материала из небольшого сопла, в то время как сопло перемещается по строительной платформе. Этот процесс отличается от FDM тем, что после экструзии не требуется сушка или застывание материала для сохранения его формы.

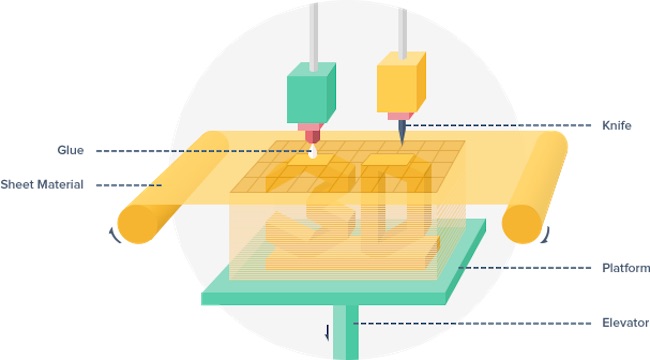

3. Sheet Lamination – объединение листовых материалов

Некоторые принтеры используют бумагу и пластик в качестве строительного материала, чтобы снизить стоимость печати. В этом методе несколько слоев клеящего пластика, бумаги или металлических ламинатов последовательно соединяются вместе и обрезаются до нужной формы с помощью лазерного резака или ножа.

Разрешение слоя может быть определено исходным материалом. Обычно оно составляет от одного до нескольких листов копировальной бумаги. Процесс может быть использован для изготовления больших деталей, но точность размеров конечного изделия будет значительно ниже, чем у стереолитографии.

4. Направленное осаждение энергии

Метод осаждения направленной энергии широко используется в высокотехнологичной металлургии и в быстром производстве. Печатное устройство содержит сопло, которое крепится к многоосевому манипулятору робота. Сопло наносит металлическую энергию на платформу для сборки, которая затем плавится лазером, плазмой или электронным лучом, образуя твердый объект.

Этот тип 3D-печати поддерживает различные металлы, функционально классифицированные материалы и композиты, включая алюминий, нержавеющую сталь и титан. Он не только может конструировать совершенно новые металлические детали, но также может прикреплять материал (ы) к существующим деталям, что позволяет использовать гибридное производство.

5. Струйная обработка материалов

Части, напечатанные в процессе струйной обработки материала

Струйная печать работает аналогично струйным бумажным принтерам. В этом процессе светочувствительный материал наносится каплями через сопло небольшого диаметра, а затем затвердевает при помощи ультрафиолетового света, создавая деталь послойно.

Материалы, используемые в этой технике, представляют собой термореактивные фотополимеры (акрилы). Также доступны многокомпонентная печать и широкий спектр материалов (включая резиноподобные и прозрачные материалы).

Поскольку струйная печать материалов 3D-печати позволяет создавать детали с высокой точностью размеров с гладкой поверхностью, это привлекательный вариант для изготовления как визуальных прототипов, так и коммерческих инструментов.

6. Струйная переплетная обработка

Полноцветная печать, напечатанная из песчаника с помощью Binder Jetting

Для струйной обработки связующего используется два материала: порошковое основание и жидкое связующее. Порошок распределяется равномерными слоями в строительной камере, а связующее наносится через струйные форсунки, которые “склеивают” частицы порошка для создания нужного объекта.

Воск или термореактивный полимер часто смешивают со связующим порошком для повышения его прочности. После завершения 3D-печати, оставшийся порошок собирается и используется для печати другой структуры.

Так как эта технология очень похожа на струйную печать, она также называется инжекционной 3D-печатью. В основном она используется для печати деталей из эластомеров, свесов и цветных прототипов.

7. Слияние порошкового слоя

Слияние порошкового слоя представляет собой подгруппу аддитивного производства, при котором источник тепла (например, термопечатающая головка или лазер) используется для объединения материала в порошкообразную форму для создания физических объектов. Пятью наиболее распространенными формами этой технологии являются:

7a) Селективное лазерное спекание (SLS): в качестве источника энергии используется лазер для спекания порошкообразного материала, такого как полиамид или нейлон. Здесь термин спекания относится к процессу уплотнения и формирования твердой массы материала путем приложения давления или тепла без плавления его до точки сжижения.

7b) Селективное лазерное плавление (SLM): в отличие от SLS, этот метод предназначен для полного расплавления и плавления металлических порошков вместе. Он может создавать полностью плотные материалы (слой за слоем), которые имеют механические характеристики, аналогичные тем из традиционных изготовленных металлов. Это один из быстро развивающихся процессов, который реализуется как в промышленности, так и в научных исследованиях.

7c) Электронно-лучевая плавка (EBM): в этом процессе сырье (проволока или металлический порошок) помещают в вакуум и сплавляют вместе, используя электронный луч. Хотя EBM можно использовать только с проводящими материалами, он обладает превосходной скоростью сборки благодаря более высокой плотности энергии.

7d) Выборочное тепловое спекание (SHS): в нем используется термическая печатающая головка для подачи тепла на слои порошкообразного термопласта. Как только слой закончен, слой порошка перемещается вниз, и добавляется новый слой материала, который затем спекается для формирования следующего поперечного сечения модели. Этот метод лучше всего подходит для изготовления недорогих прототипов и деталей для функционального тестирования.

7e) Прямое металлическое лазерное спекание (DMLS): Он похож на SLS, но вместо этого использует мощность металла . Оставшаяся энергия становится вспомогательной структурой объекта и может быть повторно использована для следующей 3D печати. Детали DMLS в основном изготавливаются из порошкообразных материалов, таких как титан, нержавеющая сталь, алюминий и несколько нишевых сплавов. Это идеальный процесс для изготовления медицинских деталей на заказ, нефтегазовых компонентов и прочных функциональных прототипов.

Применение

В последнее десятилетие 3D-печать получила значительное развитие. Поскольку ее можно использовать для быстрого изготовления сложных конструкций по более низкой цене, она стала незаменимым инструментом в различных отраслях промышленности, начиная от коммерческого производства и медицины и заканчивая архитектурой и нестандартным дизайном.

Многие технологии производства добавок могут быть использованы для производства пищевых продуктов. Современные 3D-принтеры поставляются с предустановленными рецептами на встроенном компьютере, а также позволяют пользователям удаленно создавать свои продукты питания на компьютерах и смартфонах. Пища, напечатанная на 3D-принтере, может быть изменена по текстуре, цвету, форме, вкусу и питанию.

Технология также доказала свою эффективность в фармацевтических составах. Первый препарат, изготовленный компанией 3D Printing, был выпущен в 2015 году. В том же году FDA одобрило первый планшет с 3D-печатью.

3D-принтер Zero-G отправлен на МКС в 2014 году

В 2014 году компания SpaceX доставила на Международную космическую станцию первый трехмерный принтер. В настоящее время он используется космонавтами для печати таких полезных инструментов, как торцовый ключ.

В настоящее время технологические компании интегрируют аддитивное производство с облачными вычислениями для обеспечения децентрализованного и географически независимого распределенного производства. Некоторые компании предлагают услуги онлайн-3D-печати (через веб-сайт) как частным, так и коммерческим клиентам.

Будущее 3D-печати

Большая мечта о 3D-печати – это “фабрика в доме каждого”. Это может звучать странно, но нельзя отрицать, что обладание машиной, которая может мгновенно производить бесконечно настраиваемые вещи, является захватывающим.

По данным GrandViewResearch , мировой рынок 3D-печати был оценен в $ 11,58 млрд в 2019 году, и ожидается, что он достигнет более $33 млрд к 2027 году (при темпе роста 14% в год).

Факторы, которые, как ожидается, будут стимулировать рост рынка, включают в себя агрессивные исследования и разработки и растущий спрос на приложения для создания прототипов из различных отраслей промышленности, в частности, автомобильной, аэрокосмической, оборонной и медицинской.

Разработан способ трехмерной печати металлами с рекордным разрешением

Исследователям из Калифорнийского технологического института впервые удалось разработать методику трехмерной печати из металлов, разрешение которой может в будущем дойти до нанометровых масштабов. Они изготовили жидкие чернила из органического полимера с включенными в него атомами никеля, из которых методом лазерной литографии можно печатать заготовки микрометровых размеров. После пиролитической очистки остаются изделия, почти полностью состоящие из никеля. Наноразмерные металлические изделия со сложной структурой могут найти применение в самых разных областях — от медицины до аэрокосмической техники.

Рис. 1. a — напечатанная из металлсодержащего полимера деталь в форме усеченного октаэдра размером 20 мкм (длина масштабного отрезка — 5 мкм). b — эта же деталь после пиролиза. После обработки сохранилась форма, но при этом деталь сильно уменьшилась: ее размеры на правом фото — 4 мкм (длина масштабного отрезка — 1 мкм). Это связано с тем, что составляющая большую долю полимера органическая часть теряется в процессе пиролиза. Изображения получены при помощи сканирующей электронной микроскопии. Фото из обсуждаемой статьи в Nature Communications

Изучение материалов и конструкций из металлов, у которых внутренние структурные элементы имеют размеры от десятков нанометров до единиц микрометров, активно идут уже много лет. Проблема, однако, в том, что до сих пор не удалось разработать технологии массового изготовления таких материалов. При этом в ходе лабораторных исследований установлено, что они могут обладать уникальными свойствами. Например, они способны к поглощению света в оптически активных метаматериалах (C. Fei Guo et al., 2014. Metallic nanostructures for light trapping in energy-harvesting devices) или увеличивают способность детали сопротивляться деформации при механическом воздействии (R. Maaß et al., 2009. Smaller is stronger: The effect of strain hardening).

В общем случае наноразмерные объекты получают двумя способами. При так называемом «восходящем подходе» (bottom up) объект создается в результате объединения более мелких структурных единиц вещества — атомов, молекул или нанообъектов меньшего размера. При «нисходящем подходе» (top down) происходит измельчение макроскопического количества вещества до наноуровня или формирование в макроскопическом образце наноразмерных рисунков-шаблонов.

Обладающие внутренней наноструктурой изделия из металла сейчас умеют получать при помощи нанолитографии (nanolithography), нанотравления и используя лазер для формирования на поверхности металла наноразмерных деталей. Эти методы дороги и сложны, что ограничивает возможность их масштабирования до промышленных объемов. Еще один недостаток — этими методами практически невозможно создать полноценную внутреннюю трехмерную наноструктуру внутри макроразмерной металлической заготовки, поэтому чаще всего они используются для создания микрорельефа (наномасштабных подъемов или углублений) на поверхности.

Предполагается, что с созданием металлических метаматериалов со сложной внутренней структурой может справиться трехмерная печать (которую можно рассматривать как разновидность восходящего подхода): нужный объект слой за слоем выстраивается 3d-принтером по трехмерному чертежу (поэтому такой способ еще называют «послойным синтезом»). В настоящее время уже можно изготавливать содержащие наноразмерные элементы структуры детали, которые невозможно получить с помощью традиционных нисходящих методов получения нанообъектов, — но, увы, не из металлов. С начала 2010-х годов появились технологии послойного синтеза сложных трехмерных структур из полимеров (F. P. W. Melchels et al., 2012. Additive manufacturing of tissues and organs) и керамики (A. Zocca et al., 2015. Additive manufacturing of ceramics: issues, potentialities, and opportunities). В 2017 году был разработан способ трехмерной печати из стекла с разрешением 150–500 нм (см.: Немецкие химики создали полимер для 3D-печати стеклянных изделий, «Элементы», 24.04.2017).

А вот металлы пока не удавалось использовать для печати с нанометровым разрешением. При этом разные способы трехмерной печати достаточно мелких структур из металлов уже существуют, но их разрешение составляет 20–50 мкм (L. Hirt et al., 2017. Additive manufacturing of metal structures at the micrometer scale). Разрешение трехмерной печати обуславливается тем, в каком виде «чернила» (в данном случае — металл) подаются в принтер, и тем, каким воздействиям они подвергаются в процессе послойной печати. Так, при послойном синтезе, более всего напоминающем традиционную печать на принтере, когда металлосодержащие чернила пропускаются через сопла принтера, застывающие капли имеют диаметр 40–60 мкм, поэтому мельчайшие элементы структуры изделия не могут быть меньше. При плазменном осаждении в качестве сырья применяется металлическая проволока диаметром более 100 мкм, которая плавится под воздействием импульсов плазмы, и мельчайшие элементы деталей получаются порядка сотен микрометров (F. Martina et al., 2014. Investigation of the benefits of plasma deposition for the additive layer manufacture of Ti–6Al–4V). При лазерном спекании или плавлении частички металлических порошков имеют размеры 0,3–10 мкм, а минимальный размер «рисунка» на поверхности печатаемой детали оказывается около 20 мкм (M. Vaezi et al., 2013. A review on 3D micro-additive manufacturing technologies).

Поскольку, в конечном итоге, трехмерная печать металлами — метод восходящий, напечатанные детали всегда будут больше элементов, служащих «чернилами» для печати, размерами которых и будет определяться разрешение печати. Преодолеть все эти ограничения можно, если разработать принципиально новую схему послойного синтеза, позволяющую без особых проблем работать с металлом или металлсодержащим прекурсором на нанометровых масштабах.

Это удалось сделать ученым из группы Джулии Грир (Julia R. Greer) из Калифорнийского технологического института. Ранее в этой группе уже были разработаны способы трехмерной печати наноразмерных устройств из полимеров и керамики. Успех новой технологии заключается в замене металлических порошков и проволок, применяющихся в других типах трехмерной печати, на принципиально иной тип источника металла — металлсодержащий органический полимер. Этот полимер проще формовать с образованием наноразмерных структур. По замыслу химиков из Калифорнии должен был стать шаблоном, способствующим правильному распределению металла в продукте печати.

Для получения металлсодержащих чернил первоначально был получен акрилат никеля (II), в котором остатки непредельной акриловой кислоты сохраняли способность к полимеризации (рис. 2). Металлсодержащий мономер смешивали с другим мономером акрилового ряда — триакрилатом пентаэритритола и 7-диэтиламино-2-теноилкумарином, игравшим роль инициатора процесса фотохимической полимеризации. Из полученной смеси с помощью одного из методов трехмерной печати — двухфотонной литографии (two-photon lithography) формировались полимерные заготовки нужной формы. В том участке реакционной смеси, которая подвергалась облучению лазером, происходила фотоактивация 7-диэтиламино-2-теноилкумарина, благодаря чему полимер, в котором находились химически связанные атомы никеля, затвердевал.

Рис. 2. Схема предложенного метода послойного синтеза наноразмерных структур из металла. a — в ходе реакции обмена получается никельсодержащий мономер (акрилат никеля), кратные связи остатков акриловой кислоты в котором способны вступать в реакцию полимеризации. b — никельсодержащий мономер, акриловая смола (триакрилат пентаэритритола) и инициатор фотохимической полимеризации (7-диэтиламино-2-теноилкумарин) смешивают, получая прозрачные никельсодержащие «чернила» для трехмерной печати. c — схематическое изображение применяющегося подхода для трехмерной печати — двухфотонной литографии. d — напечатанная заготовка из никельсодержащего полимера подвергается пиролизу (е), в результате чего удаляется органическая составляющая полимера и остается наноразмерная конструкция из металла. Рисунок из обсуждаемой статьи в Nature Communications

На следующем этапе заготовки из никельсодержащего полимера подвергли пиролизу. Для этого их помещали в вакуумированную камеру муфельной печи и медленно нагревали до 1000°С. Эта температура почти на 500°С ниже температуры плавления никеля (1455°С), но ее оказалось вполне достаточно, чтобы удалить органическую составляющую полимера, оставив наноструктуру, в которой, по результатам исследования с помощью энергодисперсионной рентгеновской спектроскопии, содержалось 91,8% никеля. Высокая температура также способствовала объединению оставшихся атомов металла в формы, повторяющие исходные структуры из полимера, но меньшие по размеру. Поскольку в процессе пиролиза испарялась большая часть материала, составлявшего металлполимерную структуру, получившиеся после пиролиза металлические изделия уменьшились на 80% (рис. 1 и 3). Внутренние элементы деталей из металла, полученных с помощью нового подхода, могут характеризоваться размером от сотен нанометров до микрометров — до настоящего времени даже такое разрешение при трехмерной печати металлических конструкций не было возможно.

Рис. 3. f–h — напечатанная из никельсодержащего полимера трехмерная сетка и она же, но после пиролиза (i, j), в результате которого в структуре остается почти только один никель. Хорошо видно, что при пиролизе происходит «усадка» структуры примерно в 5 раз. Длины масштабных отрезков: f — 15 мкм, g и i — 2 мкм, h и j — 500 нм. Изображения получены при помощи сканирующей электронной микроскопии. Фото из обсуждаемой статьи в Nature Communications

В настоящий момент исследователи пытаются улучшить разработанную методику. В первую очередь нужно научиться устранять дефекты в структуре получающихся металлических объектов: в статье честно признается, что получающиеся после пиролиза металлические конструкции содержат пустоты и отличаются неровной поверхностью (это хорошо заметно на рис. 1 и 3), а также содержат незначительное количество примесей, главным образом — углерода. Поскольку примеси и мелкие дефекты могут серьезно влиять на электронные и оптические свойства, эти проблемы должны быть решены до промышленного использования нового подхода.

Также в планах исследователей опробовать разработанный ими подход для трехмерной печати конструкций из других металлов. Наиболее интересной в этом отношении кажется попытка использовать вольфрам, высокая температура плавления которого (3442°С) не позволяет применять традиционные способы печати металлами.

Источник: Andrey Vyatskikh, Stéphane Delalande, Akira Kudo, Xuan Zhang, Carlos M. Portela, Julia R. Greer. Additive manufacturing of 3D nano-architected metals // Nature Communications. 2018. DOI: 10.1038/s41467-018-03071-9.