Аддитивные установки печати металлами: преимущества и примеры внедрения

Инновации в промышленности не обходят стороной и технологии металлообработки. Сегодня перед машиностроительными и металлообрабатывающими предприятиями остро стоит вопрос выбора между прочно устоявшимися и новаторскими технологиями. 3D-печать уже зарекомендовала себя как гораздо более эффективное решение, способное в разы сократить временные и материальные издержки на производстве, по сравнению со станками с ЧПУ. Разумеется, аддитивные методы пока не могут полностью вытеснить традиционные. Сегодня речь идет о сосуществовании двух подходов, т.е. о внедрении промышленных 3D-принтеров в тех случаях и на тех этапах производства, где они обеспечат предприятию выгоду.

Селективное лазерное плавление – наиболее распространенная аддитивная технология печати металлами – находит применение в различных отраслях: в авиакосмической, автомобильной и нефтегазовой промышленности, машиностроении, медицине (травматологии, стоматологии, ортопедии и т.д.), ювелирном деле, а также в науке.

Хотите купить 3D-принтер по металлу? iQB Technologies предлагает 3D-решения на базе SLM-технологии от ведущих производителей:

- аддитивные установки и металлические порошкиSLM Solutions(Германия);

- компактный принтерSharebot MetalONE(Италия).

В обработке металлов 3D-технологии решают задачи изготовления:

- деталей для разнообразных агрегатов и узлов;

- сложных конструкций, в том числе цельнометаллических, которые ранее собирались из многих элементов, а также неразборных, меняющих геометрию в ходе эксплуатации;

- элементов пресс-форм для литья термопластов и легких материалов;

- прототипов;

- штампов;

- вставок для литья;

- имплантатов и протезов в стоматологии.

Свобода в проектировании и производстве

Рассмотрим на примере камеры сгорания топлива самолета, как 3D-печать оптимизирует производственный процесс, в буквальном смысле развязывая руки проектировщикам, конструкторам, инженерам, техникам. Раньше при изготовлении изделий сложной формы приходилось их разрезать. По стандартной технологии все компоненты производятся отдельно и свариваются между собой. На 3D-принтере сразу печатается цельнометаллическая камера сгорания, которая требует минимальной дальнейшей обработки, а схема направленных потоков внутри изделия задается на этапе проектирования.

На фото выше показана сложная конструкция, которую раньше можно было только отлить. Изготовление формы под такую отливку требует многих часов ручной работы либо фрезеровки. 3D-принтер дает возможность вырастить подобное изделие по слоям за несколько часов.

Высочайшая плотность и точность печати

Показатели плотности при 3D-печати на 50% лучше, чем при литье. Это значит, что в определенных технологических режимах для ее увеличения не нужно использовать, к примеру, ковку или прокат. Полученной плотности (а она составляет более 99% теоретической детали) будет достаточно.

Диаметр работы лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина изделия будет всего лишь 140-150 микрон. С помощью порошкового 3D-принтера изготавливаются мельчайшие детали – к примеру, двухмиллиметровая часовая шестеренка с 20 зубьями. А теперь поставим аналогичную задачу перед традиционным производством часовых и иных прецизионных механизмов. Станок для механической обработки делается на основе станины, которая после отливки должна выстояться примерно 50 лет (!), чтобы нейтрализовались все внутренние напряжения.

Экономия времени

Если стандартные производственные процессы на предприятии предполагают отсечение лишнего от обрабатываемой болванки (так называемые субтрактивные технологии), то аддитивные методы основаны на выращивании детали с нуля. Это не только снимает проблему отходов, но и дает возможность намного сократить время, затрачиваемое на производство. Кроме того, вопрос снятия внутренних напряжений металлов, который при механической обработке решается на каждом этапе производства, теперь замещается одним этапом в конце производственного процесса. К примеру, проект, требовавший 196 часов мехобработки, выполняется средствами аддитивного производства за 8 часов, плюс 15 минут на дополнительную обработку посадочных мест.

Материалы для 3D-печати

Выбор металлических сплавов, использующихся в данном типе 3D-принтеров, обширен. Сейчас штатно используются 15-20 материалов, которые протестированы и готовы к эксплуатации, в том числе нержавеющие, инструментальные, жаропрочные сплавы, титановые и алюминиевые сплавы, медицинские кобальт-хром и титан. Тем не менее, любое производственное предприятие может заказать для себя необходимый уникальный сплав. Все, что нужно – обучить технолога, который в дальнейшем будет подбирать режимы работы оборудования под выбранные материалы для 3D-принтера.

Ограничения, связанные с применением аддитивных технологий печати металлами

Как видим, 3D-печать имеет высокий потенциал для различных производств, однако у нее есть и слабые стороны. Конечно, возможности аддитивных технологий будут расширяться с развитием науки и техники, но направление это достаточно молодое, и каждый сценарий внедрения индивидуален, требует разработки отдельного подхода. Сегодня у предприятий, решивших внедрить 3D-технологии печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

- необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

- ограничения в размерах объектов, создаваемых на 3D-принтерах;

- большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

- особые требования к помещению и условиям эксплуатации;

- сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Поэтому сегодня основными пользователями 3D-оборудования становятся крупные промышленные и исследовательские центры, готовые инвестировать в проекты внедрения новой технологии. Благодаря таким передовым предприятиям мы видим, как 3D-технологии действительно помогают оптимизировать производство и приносят выгоду уже сейчас.

Новый подход к производству

Рассмотрим конкретные успешные проекты с использованием 3D-печати металлами на предприятиях.

Яркий пример – проект французской компании Michelin, лидера в производстве шин. На 3D-принтере была выполнена вставка в пресс-форму для разделителя ламелей – самых изнашиваемых элементов покрышки. Выбор новой технологии, вместо применявшихся ранее штамповки и фрезеровки, обусловлен мелкозернистой структурой металла, лучшей теплопроводностью и, как следствие, меньшим износом.

Двигатели автомобилей, участвующих в Чемпионате мира «Формула 1», оснащены головками блока цилиндров, которые печатаются на 3D-принтере. С помощью аддитивных методов производства внутри блока можно создать любую необходимую конфигурацию охлаждения. При построении учитываются зоны нагрева, в них делается больше каналов охлаждения, что позволяет получить более ресурсоемкие детали.

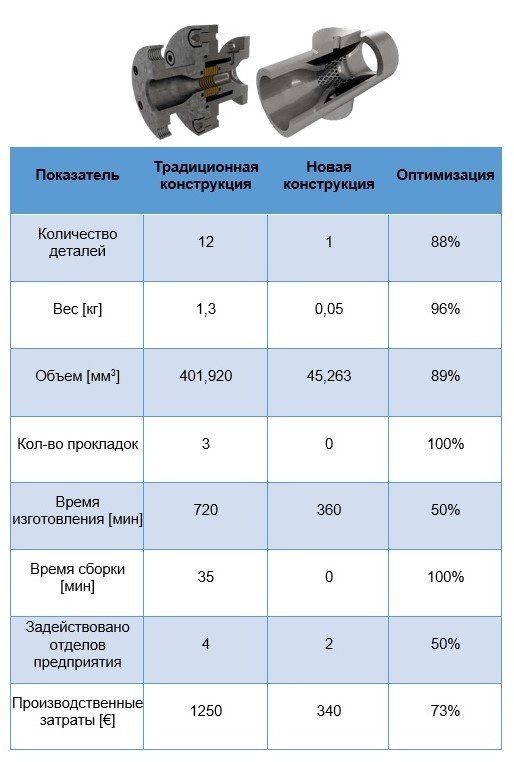

Центр быстрого прототипирования Jurec, использующий оборудование SLM Solutions, выполнил проект по усовершенствованию смесителя жидкости с газом. Изначально устройство собиралось из 12 частей, включая 3 крупных элемента – первое и второе фланцевые корпусные соединения и вставка смесителя. Новая концепция, заточенная под 3D-печать, дала возможность кардинально изменить подход к производству. На принтере печатается единый корпус, то есть количество деталей сократилось с 12 до одной. Отпадает необходимость использовать несколько металлов и фланцевых соединений: внутри цельнометаллического корпуса просто нарезается резьба, благодаря чему вес смесителя уменьшился с 1,3 кг до 50 г. В два раза сократилось время производства. Экономятся и людские ресурсы: задействованы только конструкторский и производственный отделы, а подразделения логистики и сборки исключаются из процесса. И наконец, одно из ключевых преимуществ технологии: финансовые затраты на производство уменьшились на 73%, с 1250 до 340 евро.

.jpg)

Для изготовления влагозащитных колпачков электрических коробок повсеместно используются пресс-формы, которые производятся методом литья. На их остывание затрачивается дополнительное время. По заказу ABB, мирового лидера в области электротехники, энергетических технологий и автоматизации, компания VTT разработала вставки в пресс-формы, позволившие сократить производственный цикл за счет правильного распределения каналов охлаждения. Это стало возможным благодаря 3D-технологиям.

Первоначально, изучив стандартный вид, конструкторы рассмотрели два варианта оптимизации системы охлаждения: просверлить отверстия или сделать керамическую вкладку, удаляемую затем химическим путем. Недостатки этих решений – длительность процесса и трудности в создании уникальной конфигурации внутри детали. Ответом на поставленную задачу стали 3D-технологии, с помощью которых можно задать любую форму. Из нескольких протестированных форм была выбрана самая технологически простая. В результате, с новой конфигурацией каналов охлаждения, цикл производства вкладки сократился в четыре раза – с 60,5 до 14,7 секунд.

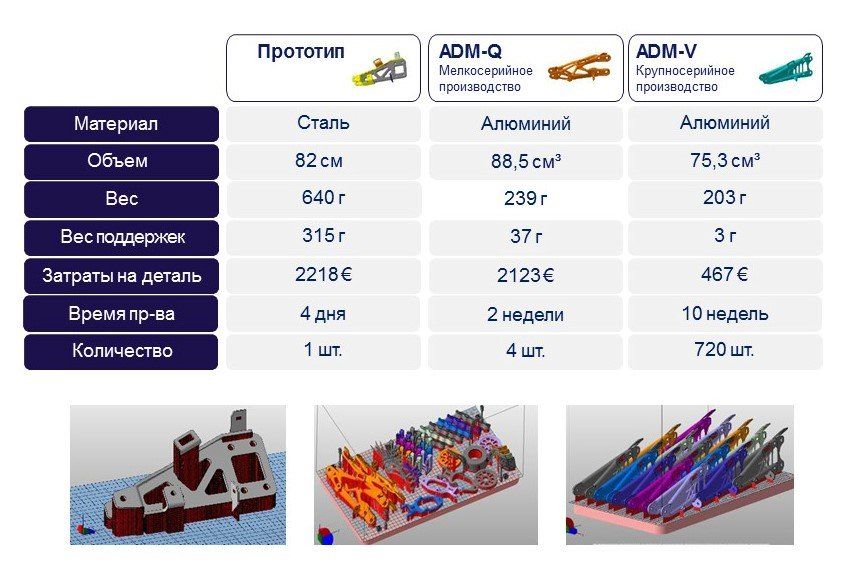

Кронштейн – деталь, используемая практически всеми производителями металлоизделий, поэтому в качестве еще одного примера применения аддитивных технологий мы выбрали интересный проект изготовления задней подвески велосипеда. Сначала на основе стального прототипа было опробовано мелкосерийное производство. В качестве материала подвески использовался алюминий, вес детали уменьшился с 640 до 239 г, а вес поддержек – почти десятикратно. Когда же была заказана крупная серия (720 штук), адаптация под 3D-печать позволила добиться еще большей оптимизации показателей, при этом себестоимость детали сократилась с 2218 до 467 евро.

Этот пример красноречиво говорит о том, что 3D-печать не ограничивается созданием единичных изделий, она уже сейчас используется для серийного производства в самых разных отраслях. У Michelin, например, большой парк металлического оборудования, и вкладки в пресс-формы, о которых мы рассказали выше, печатаются круглосуточно. К тому же, 3D-печать обеспечивает беспрецедентную повторяемость – примерно 20 микрон во всех трех осях.

Заключение

Одно из главных преимуществ 3D-принтеров – возможность получения металлических изделий повышенной плотности. Благодаря технологии SLM (селективное лазерное плавление) и огромному выбору как стандартных металлических сплавов, так и новых высокотехнологичных материалов плотность получается на 50% выше, чем при литье, и всего на 10% ниже, чем при прокате. Методами 3D-печати также удается добиться очень мелкой зернистой структуры и создавать изделия высочайшей точности и четкости – в этом плане традиционные методы остаются далеко позади. Таким образом, аддитивные технологии идеальны для печати металлами при производстве небольших (и особенно миниатюрных) деталей и геометрически сложных объектов.

Статья опубликована 14.06.2017 , обновлена 13.07.2021

Жги металлом: как настольный 3D-принтер будет печатать сплавы

Desktop Metal в 2015 году основали четыре профессора MIT. Среди них Эмануил Сакс, который в 1989-м первым запатентовал устройство «3D-принтер». Индустрия 3D-печати ждет от Сакса и его коллег очередной очень важной инновации: уже этой осенью Desktop Metal запускает в производство системы 3D-печати металлом Studio, а в 2018-м — Production.

Первая система рассчитана на промышленных дизайнеров и инженеров, вторая — на производственников. Оба устройства претендуют на статус «подрывной» технологии, то есть могут изменить экономический уклад целой отрасли. Впервые в истории 3D-печати принтеры, которые печатают объекты из металла, будут умещаться на офисном столе. В комплект Studio ($120 тыс.) и Production ($420 тыс., корпоративные клиенты смогут платить в рассрочку по $3,2 тыс. в месяц) входят собственно 3D-принтер и миниатюрная плавильная печь, усиленная микроволнами (разогревается до 1400 градусов), для термической обработки металла. Системы используют аддитивные технологии, т.е. могут послойно «выращивать» объект из загруженного в принтер материала, и способны обрабатывать около 200 сплавов, включая сталь, алюминий и титан. Более мощная Production за час способна печатать 8,2 тыс. куб. см металлических изделий. Этот показатель минимум в 100 раз превосходит существующие на рынке решения, утверждают основатели Desktop Metal.

В основе работы Studio — процесс, описанный в патенте Сакса 26-летней давности: на поверхность наносится тончайший слой из смеси металлического порошка и связующего расплавленного полимерного материала. Нитью из этой смеси и печатаются изделия. Во время обжига полимер исчезает, на выходе остается цельнометаллическое изделие. Довести технологию до рыночной целесообразности помогли инновационные методы печати, изобретенные в последние годы, объяснял изобретатель. В Production процесс печати выглядит по-другому. Сперва на области построения объекта площадью до 300x200x200 мм наносится слой металлического порошка толщиной с человеческий волос, затем принтер «распыляет» связующий полимер, после чего поверхность под воздействием высокой температуры сильно нагревается. Этот процесс повторяется до 1500 раз, после чего система помещает заготовку в печь.

Массачусетская компания привлекла около $100 млн венчурных инвестиций. В технологию вложились и промышленные гиганты: General Electric (GE), BMW, главный IT-холдинг планеты Alphabet и ведущий игрок рынка 3D-принтеров Stratasys. Именитые инвесторы — еще одно свидетельство высоких надежд, которые возлагаются на Desktop Metal. 3D-печать до сих пор не оправдывает ожиданий крупных игроков: материалы, с которыми принтеры работают в промышленных масштабах, недолговечны и ненадежны, говорил гендиректор компании Рик Фьюлоп в июньском интервью журналу MIT Technology Review. Редкие исключения, например удачное внедрение 3D-печати для производства зубных имплантов, лишь подтверждают общую несостоятельность технологии, подчеркнул он.

Перевернуть рынок может удешевление и упрощение процесса «металлической» печати. Промышленники активно экспериментируют в этом направлении, но устройств, по характеристикам сходных со Studio и Production, рынок еще не видел. Тот же концерн GE в июне на авиасалоне в Ле-Бурже представил прототип крупнейшего в мире лазерного 3D-принтера Atlas для печати деталей реактивных двигателей и других комплектующих. По оценке GE, устройство позволит экономить на производстве одного самолета в среднем $2–3 млн. Но когда Atlas может быть внедрен в производственную цепочку, пока неизвестно: понадобятся миллиарды инвестиций — в изменение логистики, переоснащение заводов и переобучение кадров.

Металл в массы

Есть у компании из MIT и конкуренты не среди промышленников — другие производители 3D-принтеров тоже готовят «революционные» устройства, работающие с металлом. Осенью принтер Metal X стоимостью около $100 тыс. представит компания Markforged. В его основе аддитивная технология атомной диффузии, разработанная компанией. Станет ли Metal X конкурентом для Studio и Production, станет известно после раскрытия производственных деталей.

С помощью Studio и Production можно будет оперативно создавать промышленный дизайн объектов, печатать прототипы, а затем использовать файл доработанной версии для производства коммерческого продукта. Теоретически устройства претендуют на долю даже не на рынке 3D-печати, а в обрабатывающей промышленности. «Производство металлических изделий — индустрия на триллион долларов, — говорит Фьюлоп. — Завоевать даже маленький ее сектор означает заработать миллиарды».

Массовое внедрение технологии от Desktop Metal позволит крупным производителям стать более гибкими в логистических и производственных стратегиях, быстрее вносить коррективы в продукт. «Производство будет распределяться — вместо больших фабрик, откуда товары доставляются по всему миру, появится сеть локальных площадок, при помощи 3D-печати оперативно реагирующих на спрос. Более конкретно говорить о применении технологии пока сложно. Должно пройти еще не одно десятилетие, чтобы мы сами ответили на вопрос, нужно ли нам реально такое изобретение», — рассказал еще один сооснователь Desktop Metal Джон Харт. Как ожидается, первым клиентом компании станет студия промышленного дизайна из Калифорнии Fathom.

«Главный вызов для индустрии 3D-печати сегодня — масштабирование, повышение эффективности. Промышленные компании должны сертифицировать и стандартизировать все производственные процессы, связанные с 3D-печатью. На это уйдет еще несколько лет минимум», — подтвердил в интервью журналу РБК Гил Перез, старший вице-президент SAP. В компании он курирует программу сотрудничества с компаниями, внедряющими в производственные цепочки 3D-печать. По мнению Переза, локомотивом перемен для технологии станет аэрокосмическая отрасль. Например, Boeing в апреле в альянсе с норвежской Norsk Titanium напечатал на 3D-принтере элементы из титанового сплава для лайнера B787 Dreamliner. В процессе использовался метод электронно-лучевой плавки из титановой проволоки.

Разработан способ трехмерной печати металлами с рекордным разрешением

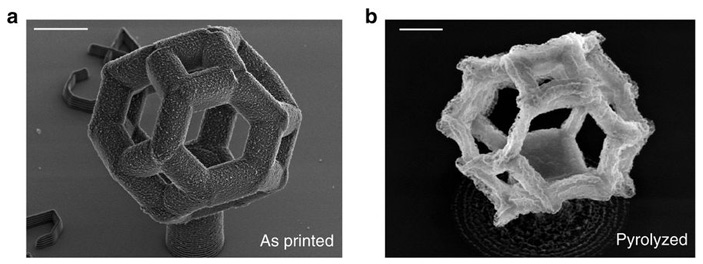

Рис. 1. a — напечатанная из металлсодержащего полимера деталь в форме усеченного октаэдра размером 20 мкм (длина масштабного отрезка — 5 мкм). b — эта же деталь после пиролиза. После обработки сохранилась форма, но при этом деталь сильно уменьшилась: ее размеры на правом фото — 4 мкм (длина масштабного отрезка — 1 мкм). Это связано с тем, что составляющая большую долю полимера органическая часть теряется в процессе пиролиза. Изображения получены при помощи сканирующей электронной микроскопии. Фото из обсуждаемой статьи в Nature Communications

Исследователям из Калифорнийского технологического института впервые удалось разработать методику трехмерной печати из металлов, разрешение которой может в будущем дойти до нанометровых масштабов. Они изготовили жидкие чернила из органического полимера с включенными в него атомами никеля, из которых методом лазерной литографии можно печатать заготовки микрометровых размеров. После пиролитической очистки остаются изделия, почти полностью состоящие из никеля. Наноразмерные металлические изделия со сложной структурой могут найти применение в самых разных областях — от медицины до аэрокосмической техники.

Изучение материалов и конструкций из металлов, у которых внутренние структурные элементы имеют размеры от десятков нанометров до единиц микрометров, активно идут уже много лет. Проблема, однако, в том, что до сих пор не удалось разработать технологии массового изготовления таких материалов. При этом в ходе лабораторных исследований установлено, что они могут обладать уникальными свойствами. Например, они способны к поглощению света в оптически активных метаматериалах (C. Fei Guo et al., 2014. Metallic nanostructures for light trapping in energy-harvesting devices) или увеличивают способность детали сопротивляться деформации при механическом воздействии (R. Maaß et al., 2009. Smaller is stronger: The effect of strain hardening).

В общем случае наноразмерные объекты получают двумя способами. При так называемом «восходящем подходе» (bottom up) объект создается в результате объединения более мелких структурных единиц вещества — атомов, молекул или нанообъектов меньшего размера. При «нисходящем подходе» (top down) происходит измельчение макроскопического количества вещества до наноуровня или формирование в макроскопическом образце наноразмерных рисунков-шаблонов.

Обладающие внутренней наноструктурой изделия из металла сейчас умеют получать при помощи нанолитографии (nanolithography), нанотравления и используя лазер для формирования на поверхности металла наноразмерных деталей. Эти методы дороги и сложны, что ограничивает возможность их масштабирования до промышленных объемов. Еще один недостаток — этими методами практически невозможно создать полноценную внутреннюю трехмерную наноструктуру внутри макроразмерной металлической заготовки, поэтому чаще всего они используются для создания микрорельефа (наномасштабных подъемов или углублений) на поверхности.

Предполагается, что с созданием металлических метаматериалов со сложной внутренней структурой может справиться трехмерная печать (которую можно рассматривать как разновидность восходящего подхода): нужный объект слой за слоем выстраивается 3d-принтером по трехмерному чертежу (поэтому такой способ еще называют «послойным синтезом»). В настоящее время уже можно изготавливать содержащие наноразмерные элементы структуры детали, которые невозможно получить с помощью традиционных нисходящих методов получения нанообъектов, — но, увы, не из металлов. С начала 2010-х годов появились технологии послойного синтеза сложных трехмерных структур из полимеров (F. P. W. Melchels et al., 2012. Additive manufacturing of tissues and organs) и керамики (A. Zocca et al., 2015. Additive manufacturing of ceramics: issues, potentialities, and opportunities). В 2017 году был разработан способ трехмерной печати из стекла с разрешением 150–500 нм (см.: Немецкие химики создали полимер для 3D-печати стеклянных изделий, «Элементы», 24.04.2017).

А вот металлы пока не удавалось использовать для печати с нанометровым разрешением. При этом разные способы трехмерной печати достаточно мелких структур из металлов уже существуют, но их разрешение составляет 20–50 мкм (L. Hirt et al., 2017. Additive manufacturing of metal structures at the micrometer scale). Разрешение трехмерной печати обуславливается тем, в каком виде «чернила» (в данном случае — металл) подаются в принтер, и тем, каким воздействиям они подвергаются в процессе послойной печати. Так, при послойном синтезе, более всего напоминающем традиционную печать на принтере, когда металлосодержащие чернила пропускаются через сопла принтера, застывающие капли имеют диаметр 40–60 мкм, поэтому мельчайшие элементы структуры изделия не могут быть меньше. При плазменном осаждении в качестве сырья применяется металлическая проволока диаметром более 100 мкм, которая плавится под воздействием импульсов плазмы, и мельчайшие элементы деталей получаются порядка сотен микрометров (F. Martina et al., 2014. Investigation of the benefits of plasma deposition for the additive layer manufacture of Ti–6Al–4V). При лазерном спекании или плавлении частички металлических порошков имеют размеры 0,3–10 мкм, а минимальный размер «рисунка» на поверхности печатаемой детали оказывается около 20 мкм (M. Vaezi et al., 2013. A review on 3D micro-additive manufacturing technologies).

Поскольку, в конечном итоге, трехмерная печать металлами — метод восходящий, напечатанные детали всегда будут больше элементов, служащих «чернилами» для печати, размерами которых и будет определяться разрешение печати. Преодолеть все эти ограничения можно, если разработать принципиально новую схему послойного синтеза, позволяющую без особых проблем работать с металлом или металлсодержащим прекурсором на нанометровых масштабах.

Это удалось сделать ученым из группы Джулии Грир (Julia R. Greer) из Калифорнийского технологического института. Ранее в этой группе уже были разработаны способы трехмерной печати наноразмерных устройств из полимеров и керамики. Успех новой технологии заключается в замене металлических порошков и проволок, применяющихся в других типах трехмерной печати, на принципиально иной тип источника металла — металлсодержащий органический полимер. Этот полимер проще формовать с образованием наноразмерных структур. По замыслу химиков из Калифорнии должен был стать шаблоном, способствующим правильному распределению металла в продукте печати.

Для получения металлсодержащих чернил первоначально был получен акрилат никеля (II), в котором остатки непредельной акриловой кислоты сохраняли способность к полимеризации (рис. 2). Металлсодержащий мономер смешивали с другим мономером акрилового ряда — триакрилатом пентаэритритола и 7-диэтиламино-2-теноилкумарином, игравшим роль инициатора процесса фотохимической полимеризации. Из полученной смеси с помощью одного из методов трехмерной печати — двухфотонной литографии (two-photon lithography) формировались полимерные заготовки нужной формы. В том участке реакционной смеси, которая подвергалась облучению лазером, происходила фотоактивация 7-диэтиламино-2-теноилкумарина, благодаря чему полимер, в котором находились химически связанные атомы никеля, затвердевал.

Рис. 2. Схема предложенного метода послойного синтеза наноразмерных структур из металла. a — в ходе реакции обмена получается никельсодержащий мономер (акрилат никеля), кратные связи остатков акриловой кислоты в котором способны вступать в реакцию полимеризации. b — никельсодержащий мономер, акриловая смола (триакрилат пентаэритритола) и инициатор фотохимической полимеризации (7-диэтиламино-2-теноилкумарин) смешивают, получая прозрачные никельсодержащие «чернила» для трехмерной печати. c — схематическое изображение применяющегося подхода для трехмерной печати — двухфотонной литографии. d — напечатанная заготовка из никельсодержащего полимера подвергается пиролизу (е), в результате чего удаляется органическая составляющая полимера и остается наноразмерная конструкция из металла. Рисунок из обсуждаемой статьи в Nature Communications

На следующем этапе заготовки из никельсодержащего полимера подвергли пиролизу. Для этого их помещали в вакуумированную камеру муфельной печи и медленно нагревали до 1000°С. Эта температура почти на 500°С ниже температуры плавления никеля (1455°С), но ее оказалось вполне достаточно, чтобы удалить органическую составляющую полимера, оставив наноструктуру, в которой, по результатам исследования с помощью энергодисперсионной рентгеновской спектроскопии, содержалось 91,8% никеля. Высокая температура также способствовала объединению оставшихся атомов металла в формы, повторяющие исходные структуры из полимера, но меньшие по размеру. Поскольку в процессе пиролиза испарялась большая часть материала, составлявшего металлполимерную структуру, получившиеся после пиролиза металлические изделия уменьшились на 80% (рис. 1 и 3). Внутренние элементы деталей из металла, полученных с помощью нового подхода, могут характеризоваться размером от сотен нанометров до микрометров — до настоящего времени даже такое разрешение при трехмерной печати металлических конструкций не было возможно.

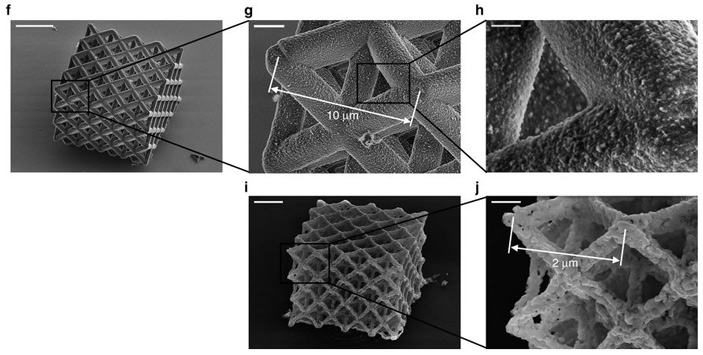

Рис. 3. f–h — напечатанная из никельсодержащего полимера трехмерная сетка и она же, но после пиролиза (i, j), в результате которого в структуре остается почти только один никель. Хорошо видно, что при пиролизе происходит «усадка» структуры примерно в 5 раз. Длины масштабных отрезков: f — 15 мкм, g и i — 2 мкм, h и j — 500 нм. Изображения получены при помощи сканирующей электронной микроскопии. Фото из обсуждаемой статьи в Nature Communications

В настоящий момент исследователи пытаются улучшить разработанную методику. В первую очередь нужно научиться устранять дефекты в структуре получающихся металлических объектов: в статье честно признается, что получающиеся после пиролиза металлические конструкции содержат пустоты и отличаются неровной поверхностью (это хорошо заметно на рис. 1 и 3), а также содержат незначительное количество примесей, главным образом — углерода. Поскольку примеси и мелкие дефекты могут серьезно влиять на электронные и оптические свойства, эти проблемы должны быть решены до промышленного использования нового подхода.

Также в планах исследователей опробовать разработанный ими подход для трехмерной печати конструкций из других металлов. Наиболее интересной в этом отношении кажется попытка использовать вольфрам, высокая температура плавления которого (3442°С) не позволяет применять традиционные способы печати металлами.

Источник: Andrey Vyatskikh, Stéphane Delalande, Akira Kudo, Xuan Zhang, Carlos M. Portela, Julia R. Greer. Additive manufacturing of 3D nano-architected metals // Nature Communications. 2018. DOI: 10.1038/s41467-018-03071-9.

Разработан способ трехмерной печати металлами с рекордным разрешением

Рис. 1. a — напечатанная из металлсодержащего полимера деталь в форме усеченного октаэдра размером 20 мкм (длина масштабного отрезка — 5 мкм). b — эта же деталь после пиролиза. После обработки сохранилась форма, но при этом деталь сильно уменьшилась: ее размеры на правом фото — 4 мкм (длина масштабного отрезка — 1 мкм). Это связано с тем, что составляющая большую долю полимера органическая часть теряется в процессе пиролиза. Изображения получены при помощи сканирующей электронной микроскопии. Фото из обсуждаемой статьи в Nature Communications

Исследователям из Калифорнийского технологического института впервые удалось разработать методику трехмерной печати из металлов, разрешение которой может в будущем дойти до нанометровых масштабов. Они изготовили жидкие чернила из органического полимера с включенными в него атомами никеля, из которых методом лазерной литографии можно печатать заготовки микрометровых размеров. После пиролитической очистки остаются изделия, почти полностью состоящие из никеля. Наноразмерные металлические изделия со сложной структурой могут найти применение в самых разных областях — от медицины до аэрокосмической техники.

Изучение материалов и конструкций из металлов, у которых внутренние структурные элементы имеют размеры от десятков нанометров до единиц микрометров, активно идут уже много лет. Проблема, однако, в том, что до сих пор не удалось разработать технологии массового изготовления таких материалов. При этом в ходе лабораторных исследований установлено, что они могут обладать уникальными свойствами. Например, они способны к поглощению света в оптически активных метаматериалах (C. Fei Guo et al., 2014. Metallic nanostructures for light trapping in energy-harvesting devices) или увеличивают способность детали сопротивляться деформации при механическом воздействии (R. Maaß et al., 2009. Smaller is stronger: The effect of strain hardening).

В общем случае наноразмерные объекты получают двумя способами. При так называемом «восходящем подходе» (bottom up) объект создается в результате объединения более мелких структурных единиц вещества — атомов, молекул или нанообъектов меньшего размера. При «нисходящем подходе» (top down) происходит измельчение макроскопического количества вещества до наноуровня или формирование в макроскопическом образце наноразмерных рисунков-шаблонов.

Обладающие внутренней наноструктурой изделия из металла сейчас умеют получать при помощи нанолитографии (nanolithography), нанотравления и используя лазер для формирования на поверхности металла наноразмерных деталей. Эти методы дороги и сложны, что ограничивает возможность их масштабирования до промышленных объемов. Еще один недостаток — этими методами практически невозможно создать полноценную внутреннюю трехмерную наноструктуру внутри макроразмерной металлической заготовки, поэтому чаще всего они используются для создания микрорельефа (наномасштабных подъемов или углублений) на поверхности.

Предполагается, что с созданием металлических метаматериалов со сложной внутренней структурой может справиться трехмерная печать (которую можно рассматривать как разновидность восходящего подхода): нужный объект слой за слоем выстраивается 3d-принтером по трехмерному чертежу (поэтому такой способ еще называют «послойным синтезом»). В настоящее время уже можно изготавливать содержащие наноразмерные элементы структуры детали, которые невозможно получить с помощью традиционных нисходящих методов получения нанообъектов, — но, увы, не из металлов. С начала 2010-х годов появились технологии послойного синтеза сложных трехмерных структур из полимеров (F. P. W. Melchels et al., 2012. Additive manufacturing of tissues and organs) и керамики (A. Zocca et al., 2015. Additive manufacturing of ceramics: issues, potentialities, and opportunities). В 2017 году был разработан способ трехмерной печати из стекла с разрешением 150–500 нм (см.: Немецкие химики создали полимер для 3D-печати стеклянных изделий, «Элементы», 24.04.2017).

А вот металлы пока не удавалось использовать для печати с нанометровым разрешением. При этом разные способы трехмерной печати достаточно мелких структур из металлов уже существуют, но их разрешение составляет 20–50 мкм (L. Hirt et al., 2017. Additive manufacturing of metal structures at the micrometer scale). Разрешение трехмерной печати обуславливается тем, в каком виде «чернила» (в данном случае — металл) подаются в принтер, и тем, каким воздействиям они подвергаются в процессе послойной печати. Так, при послойном синтезе, более всего напоминающем традиционную печать на принтере, когда металлосодержащие чернила пропускаются через сопла принтера, застывающие капли имеют диаметр 40–60 мкм, поэтому мельчайшие элементы структуры изделия не могут быть меньше. При плазменном осаждении в качестве сырья применяется металлическая проволока диаметром более 100 мкм, которая плавится под воздействием импульсов плазмы, и мельчайшие элементы деталей получаются порядка сотен микрометров (F. Martina et al., 2014. Investigation of the benefits of plasma deposition for the additive layer manufacture of Ti–6Al–4V). При лазерном спекании или плавлении частички металлических порошков имеют размеры 0,3–10 мкм, а минимальный размер «рисунка» на поверхности печатаемой детали оказывается около 20 мкм (M. Vaezi et al., 2013. A review on 3D micro-additive manufacturing technologies).

Поскольку, в конечном итоге, трехмерная печать металлами — метод восходящий, напечатанные детали всегда будут больше элементов, служащих «чернилами» для печати, размерами которых и будет определяться разрешение печати. Преодолеть все эти ограничения можно, если разработать принципиально новую схему послойного синтеза, позволяющую без особых проблем работать с металлом или металлсодержащим прекурсором на нанометровых масштабах.

Это удалось сделать ученым из группы Джулии Грир (Julia R. Greer) из Калифорнийского технологического института. Ранее в этой группе уже были разработаны способы трехмерной печати наноразмерных устройств из полимеров и керамики. Успех новой технологии заключается в замене металлических порошков и проволок, применяющихся в других типах трехмерной печати, на принципиально иной тип источника металла — металлсодержащий органический полимер. Этот полимер проще формовать с образованием наноразмерных структур. По замыслу химиков из Калифорнии должен был стать шаблоном, способствующим правильному распределению металла в продукте печати.

Для получения металлсодержащих чернил первоначально был получен акрилат никеля (II), в котором остатки непредельной акриловой кислоты сохраняли способность к полимеризации (рис. 2). Металлсодержащий мономер смешивали с другим мономером акрилового ряда — триакрилатом пентаэритритола и 7-диэтиламино-2-теноилкумарином, игравшим роль инициатора процесса фотохимической полимеризации. Из полученной смеси с помощью одного из методов трехмерной печати — двухфотонной литографии (two-photon lithography) формировались полимерные заготовки нужной формы. В том участке реакционной смеси, которая подвергалась облучению лазером, происходила фотоактивация 7-диэтиламино-2-теноилкумарина, благодаря чему полимер, в котором находились химически связанные атомы никеля, затвердевал.

Рис. 2. Схема предложенного метода послойного синтеза наноразмерных структур из металла. a — в ходе реакции обмена получается никельсодержащий мономер (акрилат никеля), кратные связи остатков акриловой кислоты в котором способны вступать в реакцию полимеризации. b — никельсодержащий мономер, акриловая смола (триакрилат пентаэритритола) и инициатор фотохимической полимеризации (7-диэтиламино-2-теноилкумарин) смешивают, получая прозрачные никельсодержащие «чернила» для трехмерной печати. c — схематическое изображение применяющегося подхода для трехмерной печати — двухфотонной литографии. d — напечатанная заготовка из никельсодержащего полимера подвергается пиролизу (е), в результате чего удаляется органическая составляющая полимера и остается наноразмерная конструкция из металла. Рисунок из обсуждаемой статьи в Nature Communications

На следующем этапе заготовки из никельсодержащего полимера подвергли пиролизу. Для этого их помещали в вакуумированную камеру муфельной печи и медленно нагревали до 1000°С. Эта температура почти на 500°С ниже температуры плавления никеля (1455°С), но ее оказалось вполне достаточно, чтобы удалить органическую составляющую полимера, оставив наноструктуру, в которой, по результатам исследования с помощью энергодисперсионной рентгеновской спектроскопии, содержалось 91,8% никеля. Высокая температура также способствовала объединению оставшихся атомов металла в формы, повторяющие исходные структуры из полимера, но меньшие по размеру. Поскольку в процессе пиролиза испарялась большая часть материала, составлявшего металлполимерную структуру, получившиеся после пиролиза металлические изделия уменьшились на 80% (рис. 1 и 3). Внутренние элементы деталей из металла, полученных с помощью нового подхода, могут характеризоваться размером от сотен нанометров до микрометров — до настоящего времени даже такое разрешение при трехмерной печати металлических конструкций не было возможно.

Рис. 3. f–h — напечатанная из никельсодержащего полимера трехмерная сетка и она же, но после пиролиза (i, j), в результате которого в структуре остается почти только один никель. Хорошо видно, что при пиролизе происходит «усадка» структуры примерно в 5 раз. Длины масштабных отрезков: f — 15 мкм, g и i — 2 мкм, h и j — 500 нм. Изображения получены при помощи сканирующей электронной микроскопии. Фото из обсуждаемой статьи в Nature Communications

В настоящий момент исследователи пытаются улучшить разработанную методику. В первую очередь нужно научиться устранять дефекты в структуре получающихся металлических объектов: в статье честно признается, что получающиеся после пиролиза металлические конструкции содержат пустоты и отличаются неровной поверхностью (это хорошо заметно на рис. 1 и 3), а также содержат незначительное количество примесей, главным образом — углерода. Поскольку примеси и мелкие дефекты могут серьезно влиять на электронные и оптические свойства, эти проблемы должны быть решены до промышленного использования нового подхода.

Также в планах исследователей опробовать разработанный ими подход для трехмерной печати конструкций из других металлов. Наиболее интересной в этом отношении кажется попытка использовать вольфрам, высокая температура плавления которого (3442°С) не позволяет применять традиционные способы печати металлами.

Автор: Аркадий Курамшин

Источник: Andrey Vyatskikh, Stéphane Delalande, Akira Kudo, Xuan Zhang, Carlos M. Portela, Julia R. Greer. Additive manufacturing of 3D nano-architected metals // Nature Communications. 2018. DOI: 10.1038/s41467-018-03071-9.

Машинное забывание: почему забывание важно для ИИ

Посмотрим правде в глаза: никому не нравится забывать. Все мы расстраиваемся, когда не можем вспомнить, где оставили ключи или как зовут коллегу, с которым вы случайно встретились. Однако забывчивость — это неотъемлемая черта человека: на самом деле, нам повезло, что мы умеем забывать.

Для людей забывание — это больше, чем просто неспособность что-то вспомнить: это активный процесс, который помогает мозгу более эффективно получать новую информацию и принимать решения.

Чтобы улучшить механизмы машинного обучения, специалисты по ИИ применяют принципы нейробиологии: они убеждены, что человеческий мозг станет ключом к полному пониманию искусственного интеллекта.

Наш мозг — это информационный фильтр. Он получает много разрозненных данных, отфильтровывает полезную информацию, а затем удаляет все ненужные детали: так он принимает решения и запоминает истории. Неиспользуемые фрагменты удаляются, чтобы освободить место для новых данных: это похоже на очистку диска на компьютере. С точки зрения нейробиологии, забывание происходит, когда синаптические связи между нейронами ослабевают с течением времени. По мере развития новых нейронов они переплетаются в гиппокампе, перезаписывая уже существующие воспоминания.

У забывания есть два преимущества:

- Оно повышает гибкость: устаревшая информация меньше влияет на наши решения;

- Оно помогает строить обобщения и не зацикливаться на конкретных событиях прошлого.

Чтобы эффективно подстраиваться под изменяющиеся условия жизни, людям стратегически важно забывать.

А что насчет компьютеров?

В этом заключается одна из самых больших проблем ИИ— компьютеры забывают не так, как люди. Глубинное обучение — это самый успешный метод машинного обучения нейронных сетей. Однако проблема в том, что нейронные сети забывают не так, как мы.

Давайте рассмотрим упрощенный пример. Предположим, что англоговорящий ребенок учится говорить по-испански. Когда он овладеваем родным языком, у него сформировался набор навыков: назовем его «овладение английским языком, как родным». Когда он начинает учить испанский, у него формируется набор навыков под названием «овладение испанским, как иностранным». Не все навыки из первого набора подойдут во втором случае. Формируя второй набор навыков, ребенок вспоминает и начинает применять то, что подходит для испанского. Таким образом, ребенок выучивает испанский, не забывая при этом английского.

А теперь представим, как «англоговорящая» нейронная сеть изучала бы испанский. Получая новые знания об испанском, она бы удаляла знания об английском, перезаписывая информацию. Это называется «катастрофа забывания» и «это одно из фундаментальных ограничений нейронных сетей».

Машинное обучение — это все еще новая сфера знаний. Тем не менее, уже сейчас ученые строят гипотезы, которые помогут преодолеть это ограничение.

Как научить ИИ забыванию: 3 подхода

# 1. Сети с долгой краткосрочной памятью (LSTM-сети)

LSTM-сети — это такой тип рекуррентных нейронных сетей, в которых используются механизмы обучения, которые решают, какую информацию нужно запомнить, какую — обновить, на какую — обратить внимание.

Проще всего объяснить работу LSTM-сетей, используя аналогию с фильмами. Представьте, что компьютер пытается предсказать, что произойдет в фильме, анализируя предыдущие сцены. В одной сцене женщина держит нож — компьютер пытается угадать, шеф-повар она или убийца? Или, например, мужчина и женщина едят суши под золотой аркой — они в Японии или в Макдональдсе? А может в Сент-Луисе?

Это довольно сложная задача.

LSTM-сети помогают нейронной сети 1) забывать и запоминать, 2) сохранять и 3) сосредотачиваться:

- Забывать и запоминать: «Если сцена заканчивается, нейросеть должна забыть текущее место действия, время суток и всю специфическую для этой сцены информацию. Но если кто-нибудь из персонажей умирает в этой сцене, она должна запомнить, что его больше нет в живых. Таким образом, нейросеть научится различать, что нужно запоминать, а что — нет: когда приходят новые данные, ей нужно решить, запомнит она их или забудет».

- Сохранять: когда нейросеть видит новое изображение, ей необходимо выяснить, нужно ли сохранять какую-либо информацию об этом изображении. Если в фильме героиня идет мимо рекламного щита — нужно ли запомнить этот рекламный щит или это ненужная информация?

- Сосредотачиваться: Нам нужно помнить, что у определенной героини есть дети: мы увидим их позже. Однако в сценах, где этой героини нет, нам не нужно сосредотачиваться на этом факте. Не все, что хранится в долгосрочной памяти нейронной сети, важно прямо сейчас. LSTM-сети помогает определить, на чем нужно сосредоточиться прямо сейчас, а что — отложить на потом.

#2. Упругое закрепление весов (EWC)

EWC — это алгоритм, созданный в марте 2017 года исследователями из Google. Алгоритм имитирует нейробиологический процесс под названием синаптическая консолидация. Во время синаптической консолидации наш мозг оценивает задачу, вычисляет важность используемых для выполнения этой задачи нейронов и «закрепляет» наиболее важные нейроны. Эти нейроны теперь помечены как важные: теперь они с меньшей вероятностью будут перезаписаны. В нейронных сетях для выполнения задачи тоже используются множественные соединения (похожие на нейроны). Алгоритм EWC помечает некоторые соединения как критически важные, защищая их от перезаписи и забывания.

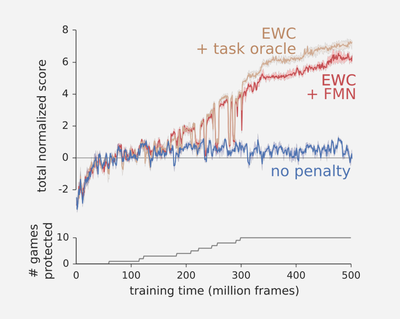

Исследователи применили алгоритм EWC к нейросети, которая училась играть в игры на приставке Atari. Синяя линия — это стандартный процесс глубинного обучения, а красная и коричневая линии —обучение с помощью алгоритма EWC:

#3. Теория бутылочного горлышка

Осенью 2017 года научное сообщество заговорило о Нафтали Тишби. Тишби, специалист по информатике и невролог из Еврейского университета в Иерусалиме, представил свою «теорию бутылочного горлышка». «Когда в сеть поступает данные, она избавляется от ненужной информации: она как бы пропускает информацию через бутылочное горлышко, сохраняя только релевантную информацию».

Как объясняет Тишби, существует два этапа обучения нейронной сети — разметка и сжатие. Во время разметки сеть помечает поступившие данные. Затем начинается намного более длительный процесс — сжатие, во время которого нейросеть «отбрасывает часть данных, оставляя только релевантную информацию». Именно эта информация поможет нейросети сделать обобщение.

Сжатие — это эффективный метод забывания. Вполне возможно, что исследователи ИИ будут использовать этот метод, чтобы решать новые задачи и выстраивать новые архитектуры более сильных нейронных сетей.

По мнению Тишби, «самая важная часть обучения — это забывание».

Вполне возможно, что главными ориентирами на пути к умному ИИ станут наш мозг и механизм, благодаря которому мы забываем. Тем не менее, ученым все еще нужно определить, в каком направлении двигаться.

Создана технология, имитирующая естественный процесс забывания

Процесс забывания в психологии: причины, теории, механизмы

Все люди за период своей жизни забывали множество как значительных, так и несущественных для них вещей, сталкиваясь с ухудшением прежних возможностей своей памяти. Герман Эбингаус одним из первых экспериментально ознакомился с процессами забывания путем изучения работ Фехнера по психофизике. После чего был заинтересован проблемой экспериментального изучения психологических функций и построил первую таблицу данных по воспроизведению материала. Далее выяснилось, что ту информацию, которую человек забыл, он вспоминает несколько позднее. Оказывается, что строго определить, как происходит процесс забывания практически невозможно.

- Определение забывания в психологии

- Основные теории забывания

- Механизмы забывания

Определение забывания в психологии

Существует так называемое общепринятое в психологии определение данного термина:

Забывание — полная потеря или исчезновение определенной информации, своего рода возврат к прошлому, когда материал исчезает бесследно.

Забывание — невозможность извлечь из памяти в данный момент то, что было возможно вспомнить раннее. К примеру, я не смог вспомнить в какой-то момент необходимые сведения, значит, их забыл. Проблема заключается в том, что так по сути дела невозможно доказать, что что-либо забыто окончательно и безвозвратно.

Основные теории забывания

Таким образом, начинают возникать различные теории забывания, одна из которых несет название «теория распада». Она заключается в том, что память пассивно распадается с течением времени вне зависимости от каких-либо событий.

Вторая теория — теория интерференции, которая гласит, что мы забываем определенные данные во время процесса обучения, приобретая новые навыки и знания.

Разделить эти две теории так же нельзя, поскольку всегда с течением времени мы приобретаем какую-то новую информацию, значит, память ухудшается по одной из двух вышеизложенных причин.

Что касается исследований, существующих на момент с 2010 г. по 2014 г., наиболее существенным является исследование активного забывания, смысл которого заключается в выявлении неслучайных провалов в памяти. Организм это совершает преднамеренно, происходит адаптивный и необходимый процесс.

В большинстве случаев теории забывания основаны на том, что забывание — недостаток или ошибка, которая случилась в памяти головного мозга.

Активные теории забывания характеризуют забывание, как специфичный отдельный процесс. Произведены три линии исследований, проводимые на моллюсках, насекомых и млекопитающих. На моллюсках (прудовике обыкновенном) был проведен эксперимент, в котором разрушалось тело определенного нейрона в его мозге. У моллюсков имеются довольно крупные нервные клетки, без которых животное не сможет нормально функционировать. Также имеется одна нервная клетка, без которой прудовик не может обучиться новому навыку. Ко всему прочему, стало известно, что после обучения этому новому навыку, когда клетка находится в сохранности, при ее разрушении моллюск не сможет обучаться дальше, но он так же потеряет возможность и забыть то, что выучил до этого момента.

Закон (кривая) забывания по Эббингаузу выглядит следующим образом:

Механизмы забывания

На крысах эксперимент построен по той же структуре. В данном случае так же показано, что без определенного типа рецепторов процесс забывания замедляется.

Все эти сведения означают, что забывание — вполне естественный процесс для организма, связанный с закреплением в памяти приличного количества лишней информации. Нарушение этого процесса приводит к ухудшению процесса обучения.

Основные причины процесса забывания:

При приобретении нового опыта, уже существующий опыт реорганизуется, поскольку поступает другая, более свежая информация. Эти изменения провоцируют забывание. Получается, в организме происходят постоянные изменения и модификации, связанные с нашим обучением. Если этот процесс нарушить, то станет ухудшаться и забывание.

Этот вопрос так же связан с тем, что специализация нервных клеток необратима и постоянна: когда нервная клетка что-то «запомнила», то она не потеряет эти данные никогда. Естественно забывания не существует в здоровом организме, когда при обучении не происходит перестройки, реорганизации опыта и изменений нейронной сети.

Факторы, влияющие на механизм забывания:

Реальная потеря информации происходит во время гибели нервных клеток, при выявлении нарушений или травм. Только в этом случае происходит потеря определенной информации из памяти головного мозга, то есть организм все равно адаптируется к травме или к каким-то патологичным событиям. На эту тему рекомендуем почитать историю пациента Шерешевского с феноменальной памятью.

В сущности, проблема забывания нужной информации волнует большое количество людей. Лучшие умы человечества работают над созданием современных методов частичного предотвращения этого процесса. На сегодняшний день лучшим решением является употребление стимулирующих биологически активных добавок по типу Optimentis, помогающих улучшить память, внимание и активировать все ресурсы головного мозга.

Российские ученые нейрофизиологи уже начали активно проводить клинические исследования, поэтому в ближайшее время можно ожидать появление научных статей с результатами в ведущих научных журналах. А пока что можно довольствоваться лишь мнением независимых врачей, например, главного специалиста НИИ фундаментальной медицины РАМН Евгения Симанюка. Любите науку, читайте ВикиНауку!

- Видео 1

- Видео 2

- Видео 3

- Видео 4

Машинное забывание: почему забывание важно для ИИ

Jan 13, 2019 · 5 min read

Посмотрим правде в глаза: никому не нравится забывать. Все мы расстраиваемся, когда не можем вспомнить, где оставили ключи или как зовут коллегу, с которым вы случайно встретились. Однако забывчивость — это неотъемлемая черта человека: на самом деле, нам повезло, что мы умеем забывать.

Для людей забывание — это больше, чем просто неспособность что-то вспомнить: это активный процесс, который помогает мозгу более эффективно получать новую информацию и принимать решения.

Чтобы улучшить механизмы машинного обучения, специалисты по ИИ применяют принципы нейробиологии: они убеждены, что человеческий мозг станет ключом к полному пониманию искусственного интеллекта.

Наш мозг — это информационный фильтр. Он получает много разрозненных данных, отфильтровывает полезную информацию, а затем удаляет все ненужные детали: так он принимает решения и запоминает истории. Неиспользуемые фрагменты удаляются, чтобы освободить место для новых данных: это похоже на очистку диска на компьютере. С точки зрения нейробиологии, забывание происходит, когда синаптические связи между нейронами ослабевают с течением времени. По мере развития новых нейронов они переплетаются в гиппокампе, перезаписывая уже существующие воспоминания.

У забывания есть два преимущества:

- Оно повышает гибкость: устаревшая информация меньше влияет на наши решения;

- Оно помогает строить обобщения и не зацикливаться на конкретных событиях прошлого.

Чтобы эффективно подстраиваться под изменяющиеся условия жизни, людям стратегически важно забывать.

А что насчет компьютеров?

В этом заключается одна из самых больших проблем ИИ— компьютеры забывают не так, как люди. Глубинное обучение — это самый успешный метод машинного обучения нейронных сетей. Однако проблема в том, что нейронные сети забывают не так, как мы.

Давайте рассмотрим упрощенный пример. Предположим, что англоговорящий ребенок учится говорить по-испански. Когда он овладеваем родным языком, у него сформировался набор навыков: назовем его «овладение английским языком, как родным». Когда он начинает учить испанский, у него формируется набор навыков под названием «овладение испанским, как иностранным». Не все навыки из первого набора подойдут во втором случае. Формируя второй набор навыков, ребенок вспоминает и начинает применять то, что подходит для испанского. Таким образом, ребенок выучивает испанский, не забывая при этом английского.

А теперь представим, как «англоговорящая» нейронная сеть изучала бы испанский. Получая новые знания об испанском, она бы удаляла знания об английском, перезаписывая информацию. Это называется «катастрофа забывания» и «это одно из фундаментальных ограничений нейронных сетей».

Машинное обучение — это все еще новая сфера знаний. Тем не менее, уже сейчас ученые строят гипотезы, которые помогут преодолеть это ограничение.

Как научить ИИ забыванию: 3 подхода

# 1. Сети с долгой краткосрочной памятью (LSTM-сети)

LSTM-сети — это такой тип рекуррентных нейронных сетей, в которых используются механизмы обучения, которые решают, какую информацию нужно запомнить, какую — обновить, на какую — обратить внимание.

Проще всего объяснить работу LSTM-сетей, используя аналогию с фильмами. Представьте, что компьютер пытается предсказать, что произойдет в фильме, анализируя предыдущие сцены. В одной сцене женщина держит нож — компьютер пытается угадать, шеф-повар она или убийца? Или, например, мужчина и женщина едят суши под золотой аркой — они в Японии или в Макдональдсе? А может в Сент-Луисе?

Это довольно сложная задача.

LSTM-сети помогают нейронной сети 1) забывать и запоминать, 2) сохранять и 3) сосредотачиваться:

- Забывать и запоминать: «Если сцена заканчивается, нейросеть должна забыть текущее место действия, время суток и всю специфическую для этой сцены информацию. Но если кто-нибудь из персонажей умирает в этой сцене, она должна запомнить, что его больше нет в живых. Таким образом, нейросеть научится различать, что нужно запоминать, а что — нет: когда приходят новые данные, ей нужно решить, запомнит она их или забудет».

- Сохранять: когда нейросеть видит новое изображение, ей необходимо выяснить, нужно ли сохранять какую-либо информацию об этом изображении. Если в фильме героиня идет мимо рекламного щита — нужно ли запомнить этот рекламный щит или это ненужная информация?

- Сосредотачиваться: Нам нужно помнить, что у определенной героини есть дети: мы увидим их позже. Однако в сценах, где этой героини нет, нам не нужно сосредотачиваться на этом факте. Не все, что хранится в долгосрочной памяти нейронной сети, важно прямо сейчас. LSTM-сети помогает определить, на чем нужно сосредоточиться прямо сейчас, а что — отложить на потом.

#2. Упругое закрепление весов (EWC)

EWC — это алгоритм, созданный в марте 2017 года исследователями из Google. Алгоритм имитирует нейробиологический процесс под названием синаптическая консолидация. Во время синаптической консолидации наш мозг оценивает задачу, вычисляет важность используемых для выполнения этой задачи нейронов и «закрепляет» наиболее важные нейроны. Эти нейроны теперь помечены как важные: теперь они с меньшей вероятностью будут перезаписаны. В нейронных сетях для выполнения задачи тоже используются множественные соединения (похожие на нейроны). Алгоритм EWC помечает некоторые соединения как критически важные, защищая их от перезаписи и забывания.

Исследователи применили алгоритм EWC к нейросети, которая училась играть в игры на приставке Atari. Синяя линия — это стандартный процесс глубинного обучения, а красная и коричневая линии —обучение с помощью алгоритма EWC:

#3. Теория бутылочного горлышка

Осенью 2017 года научное сообщество заговорило о Нафтали Тишби. Тишби, специалист по информатике и невролог из Еврейского университета в Иерусалиме, представил свою «теорию бутылочного горлышка». «Когда в сеть поступает данные, она избавляется от ненужной информации: она как бы пропускает информацию через бутылочное горлышко, сохраняя только релевантную информацию».

Как объясняет Тишби, существует два этапа обучения нейронной сети — разметка и сжатие. Во время разметки сеть помечает поступившие данные. Затем начинается намного более длительный процесс — сжатие, во время которого нейросеть «отбрасывает часть данных, оставляя только релевантную информацию». Именно эта информация поможет нейросети сделать обобщение.

Сжатие — это эффективный метод забывания. Вполне возможно, что исследователи ИИ будут использовать этот метод, чтобы решать новые задачи и выстраивать новые архитектуры более сильных нейронных сетей.

По мнению Тишби, «самая важная часть обучения — это забывание».

Вполне возможно, что главными ориентирами на пути к умному ИИ станут наш мозг и механизм, благодаря которому мы забываем. Тем не менее, ученым все еще нужно определить, в каком направлении двигаться.