Как производится печать деталей на 3d принтере

Технология 3D печати была разработана еще в прошлом столетии. Однако до настоящего времени она применялась лишь в промышленности. 3D принтер может воссоздать любой трехмерный объект, детали и даже целое здание, дом. Первый дом созданный по этой технологии находиться в Дубае. Дом строится менее чем за сутки по данной технологии. Принтер с каждым годом совершенствуются, и разрабатываются такие модели, которые могли бы воссоздать органы, имплантаты и протезы, а также еду.

Технология 3D печати FDM

О чём пойдет речь:

Процедура проектирования и печати

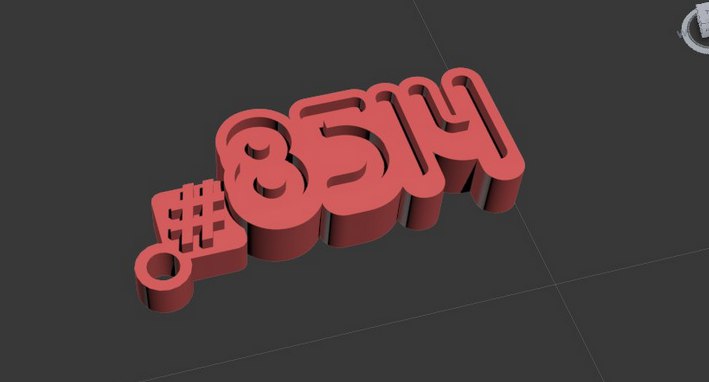

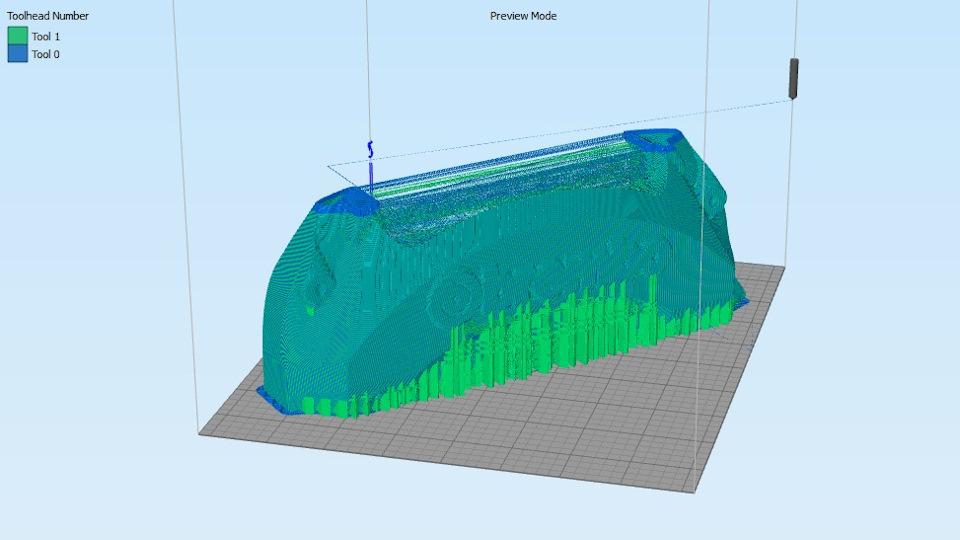

Для начала необходимо спроектировать 3d модели для печати на 3d принтере. Есть специальная программа, с помощью которой можно спроектировать любой объект, любой формы и цвета. Затем нужно переходить к обработке модели, то есть к преобразованию ее в цифровой код, с помощью генератора G-кода. Именно с такого кода принтер считывает информацию о том, как распределить материал. Цифровой код представляет собой изображение, состоящее из многочисленных горизонтальных линий или штрихов. Как показано на фото. Далее осуществляется печать обработанной модели.

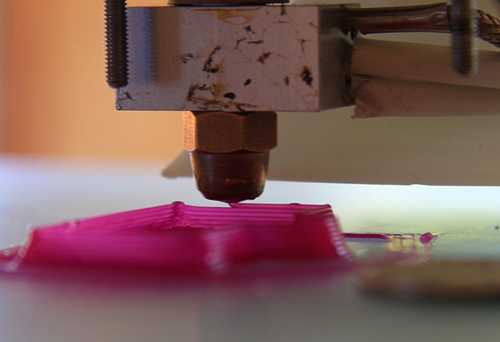

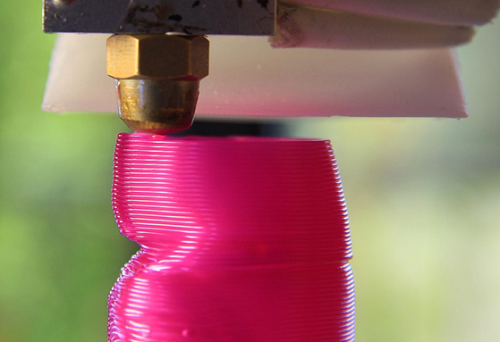

Принципы осуществления печати общие для всех моделей 3D принтера, но особенности печати у разных моделей 3D принтера могут отличаться. Принцип работы заключается в том, что головка осуществляющий печать перемещается по плоскости и наносит материал согласно созданной в программе модели. После нанесения одного слоя, платформа, на которой создается объект, снижается на толщину первого слоя, после этого наносится следующий слой, и платформа снова снижается на величину равную толщине слоя, и так продолжается до создания полноценной трехмерной модели.

Особенности печати

Для каждого принтера существуют определенные технологии печати. Самыми популярными методами печати являются FDM и SLA.

Первый метод основан на технологии плавления специальной нити. Осуществляется следующим образом, по контуру модели накладывается специальная нить и плавиться, создавая нужную форму. Для этой технологии печати используются синтетические материалы как пластик, полиамид, нейлон поликарбонат и другую синтетику. Эти материалы выпускаются в виде катушек нити.

Кстати, при изготовлении пластиковых бутылок используется эта же технология. Приобрести материалы для принтера можно онлайн через компании, предоставляющие услуги по поставке.

Схема технологии FDM

3D принтер, осуществляющий печать по такой технологии работает по принципу и алгоритму. Нить помешается в специальный контейнер, в котором она плавиться под воздействием температуры.

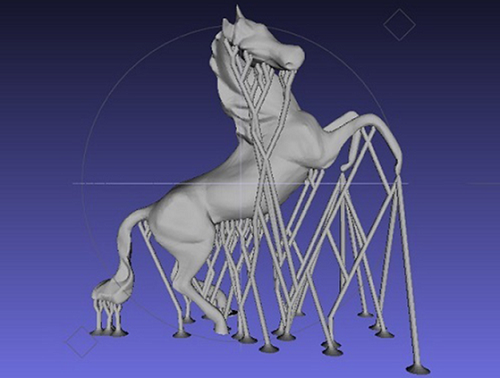

А затем выдавливается на платформу. Контейнер с нитью перемещается по определенной траектории, надавливая слой за слоем. Если модель сложная используются два материала, один для основы, другой для модели. Первый предназначен для опоры, при создании объектов с отдельными или повисшими элементами. То есть, принтер сначала создает основу, а затем на ней воссоздает отдельные детали.

Второй метод основан на использовании для печати, в качестве основного материала фотополимерные смолы. Изначально они находятся в жидком состоянии, но затем застывают под воздействием лазера. Эта технология позволяет создать объекты с очень маленькой толщиной. Печать формируется следующим образом. Если в первом методе платформа снижалась на толщину одного слоя, то здесь предусмотрена немного другая процедура.

То есть, платформа погружается в контейнер с жидкой фотополимерной смолой, после каждого слоя на величину равную толщине. Затем с помощью лазера вырезается объект. И после завершения объект погружают в специальные растворы, чтобы очистить от пыли и остатков.

Печать деталей из металла и пластика

Как уже было упомянуто выше, технологии печати 3D применяются для изготовления деталей из любых доступных материалов, в том числе пластика и металла. Чтобы осуществить печать деталей на 3d принтере, помимо самого принтера и материалов необходимы определенные навыки, и ознакомиться с технологией.

Но если нет возможности сделать это самостоятельно, то можно обратиться в специальные фирмы, которые предоставляют услуги по изготовлению металлических или пластиковых деталей. Практически все фирмы реализуют свои услуги через Интернет, и таким образом можно заказать необходимую деталь или запчасти, не выходя из дома. В анкете указываются все данные о будущем объекте, а услуги оплачиваются любым удобным способом.

Для ознакомления с технологией 3d печати можно посмотреть видео, или пошаговую инструкцию с фото.

3d печать металлом

Технология 3d печати стремительно набирает популярность не только среди юридических лиц, осуществляющих массовое производство деталей, но и рядовых потребителей. Они приобретают принтер для себя, чтобы создавать объекты для дома, личного пользования, игрушек, сувениров и других целей, не исключено и создание малого бизнеса по изготовлению деталей по заказу. Почему люди стремятся приобрести принтер, использующие металл для создания объектов?

Печать металлом на 3d принтере может сэкономить расходы и время на приобретение, и поиск нужной детали или запчасти для авто, или имплантатов, а также многое другое.

Металл, который применяется в 3D принтерах, уступает настоящему только прочностью. То есть, детали из металла имеют свойство подвергаться коррозии до определенной степени. Однако обычное железо при этом может заржаветь полностью, а этот нет. Металл для 3d принтера применяется в виде порошка. Технология печати металлом также осуществляется по слоям. Некоторые производители вело запчастей, также применяют 3d технологии, и оказывают услуги по их реализации.

Применение 3d принтера и печать деталей из пластика

Каждый человек может сделать 3d печать дома на 3d принтере. Технология очень простая, программа для проектирования модели доступна всем без исключения.

Применить 3d технологию можно в целях создания макетов, или копий реальных зданий или оригинальных архитектурных сооружений или оказывать услуги.

Что касается стоимости принтеров, принтеры которые осуществляют печать из пластика, может приобрести любой человек. Пластик самый доступный и дешевый материал, а изготовить из него можно практически все, начиная от игрушек и кончая посудой. Более того, пластик можно декорировать и покрасить при желании, или же подобрать по текстуре и цвету из широкого разнообразия, в отличие, например, от других материалов как металл.

Как происходит процесс 3D печати?

Как происходит процесс 3D печати?

3D-печатью является создание любых материальных трехмерных объектов на основе цифровой модели. Печать производится в несколько этапов, а точнее последовательное наложение по слоям. Это позволяет исключить различные способы механической обработки изделия. Например, при ручном удалении лишнего материала, благодаря чему происходим формирование будущей детали.

Построение осуществляется с помощью специального 3D-принтера, работающего по одной из технологий в зависимости от требований к детализации, материалу и области применения. Основа послойного нанесения материала при печати появилась в 80-х годах прошлого века, но широкое распространение получила лишь в 2010 году. По мере снижения стоимости таких устройств и совершенствования производства обороты 3D-печати заметно выросли. При этом сам процесс остался почти неизменным за исключением появления дополнительных функциональных возможностей.

Цифровая модель — создание и подготовка

Перед тем, как приступить к 3D-печати объекта, сперва необходимо создать его трехмерную модель при помощи специализированных программ. Простые изделия не потребуют дополнительных знаний и специфических умений, достаточно лишь иметь базовый пакет софта. При проектировании более детализированных деталей необходимы уже профессиональный 3D-редактор и специалист по 3D-моделированию.

Сам процесс может занимать от нескольких часов до нескольких дней и недель в зависимости от требований. В построении часто используются 3D-сканеры, которые сканируют объект и преобразуют его в цифровой вид. Это значительно упрощает моделирование, предоставляя готовую базу для специалиста.

Экспорт модели и генерирование G-кода

Основная масса современных 3D-принтеров работают с форматом STL. При выводе трехмерной модели учитывается значение ее детализация. Высококачественные поверхности дольше обрабатываются и занимают больше места на диске.

Сам файл обрабатывается слайсером. Это специальная программа, которая нарезает объект на ряд 2D-слов. Она преобразует его в специальный G-код, позволяя принтеру распознавать и создавать изделие. Задается траектория движения, по которой движется печатающая головка, послойно накладывая материал.

Печать 3D-модели

Главными производственными элементами 3D-принтера являются:

- печатающая головка с расположенными внутри соплами;

- рабочая область, на которой происходит послойное формирование.

Платформа двигается вверх или вниз, а само печатающее окончание — в горизонтальном положении по осям X и Y. Это позволяет полностью охватывать пространство для послойного наложения.

После загрузки модели начинается процесс печати. На рабочую область выдавливается первый слой (расплавленный пластик, воск или другой подходящий материал) по заданной траектории. После этого платформа опускается вниз и затем наносится следующий пласт, повторяя цикл до тех пор, пока изделие не будет готово.

Multi Jet Modeling — MJM

Multi Jet Modeling (MJM) является одним лучших методов многоструйной 3D-печати за счет универсальности и технологичности процесса. Он широко применяется как в медицине, так и в промышленности. Особенно там, где требуется высокая точность и детализация объектов.

Принцип работы

По своей работе технология имеет некоторые сходства с классической FDM (Fused Deposition Modeling). В первую очередь это та же многоструйная печать, которая производится с помощью набора сопел. Расположенные в основании печатающей головки, они выдавливают расходный материал. В зависимости от стоимости принтера количество и расположение рядов может отличаться. Усредненный вариант — 96 сопел в недорогих устройствах и 448 в оборудовании для профессионалов.

Во время работы печатающая головка передвигается по рабочей области в горизонтальной плоскости. В этом время из каждого сопла происходит разброс материала, например жидкого полимера. После этого зона обрабатывается ультрафиолетовым излучением для быстрого застывания. Затем этот процесс повторяется циклично, пока изделие не будет готово.

MJM полностью поддерживает дополнительные материалы, которые выступают в роли опоры при сложной печати. Чаще всего это воск, который удаляется на этапе обработки с помощью высоких температур. Основной состав значительно устойчивее к теплу, поэтому сам объект никак не пострадает.

Преимущества технологии

В сравнении с обычными технологиями Multi Jet Modeling имеет ряд преимуществ, благодаря чему подобные 3D-принтеры очень востребованы. Первое и главное — крайне высокая детализация объектов. Устройства, основанные на FDM имеют всего одну соплу в центре головки, тогда как в MJM их несколько. Благодаря этому точность и качество получаемых изделий заметно выше.

Среди прочего технология поддерживает высокое разрешение печати. Это позволяет работать с небольшими деталями без потери качества при производстве. Материал также может быть практически любым — воск, пластик или фотополимеры.

Отдельно можно выделить возможность создавать литьевые формы идеальной ровности, как и будущие заготовки. Подобная технология активно используется в ювелирном деле для основы под драгоценные металлы. В медицине по этому принципу изготавливаются зубные протезы, требующие высокого качества, надежности и точности.

Если сравнивать с FDM, то MJM получается значительно дороже. При этом высокая стоимость обусловлена качеством получаемых изделий. Пропадает необходимость в постобработке, шлифовке и полировки материала.

Обработка объекта

Простые объекты из геометрических фигур почти не нуждаются в дополнительной обработке. Более сложные требуют удаления излишек материала. Например, когда отдельные элементы изделия должны висеть в воздухе, в проект добавляются специальные опоры для сохранения цельности работы.

Если дополнительные конструкции выполнены из того же состава, что и основная часть, то отделить их будет проблематично. Исходный облик может быть искажен. Для этого в современных 3D-принтерах специально для опор можно выбрать отдельный материал, который легко удаляется без повреждений поверхности.

Технологии 3D-печати постоянно улучшаются, позволяя создавать все более детализированные объекты из прочных материалов. Это требует от компаний гибкости и постоянного совершенствования в этой области для сохранения конкурентоспособности, а также предоставления более качественной продукции.

Это не значит, что аддитивное производство полностью заменит все остальные методы. Оно является лишь приятным дополнением, которое заметно ускорит и повысит качество итогового результата.

Этапы 3D-печати

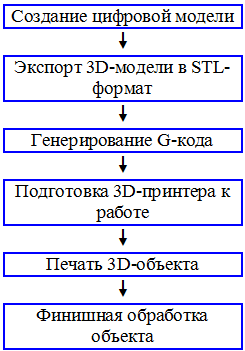

Технология 3D-печати представляет собой хорошо спланированный и подготовленный процесс преобразования виртуальных моделей в физические объекты. Процесс 3D-печати состоит из этапов, перечисленных на следующем рисунке.

Ниже мы раскроем содержание этапов 3D-печати на примере самой распространённой технологии FDM (Fused Deposition Modeling), которая предполагает формирование объектов методом послойной укладки расплавленной полимерной нити.

Этап 1: Создание цифровой модели

Процесс 3D-печати начинается с разработки виртуального образа будущего объекта в 3D-редакторе или CAD-программе («3D Studio Max», «AutoCAD», «Компас», «SolidWorks» и др.). Простую модель может создать любой пользователь, который имеет навыки работы с персональным компьютером и стандартными пакетами прикладных программ. Для создания сложных моделей потребуется пакет профессиональных программ и услуги специалиста в области 3D-моделирования.

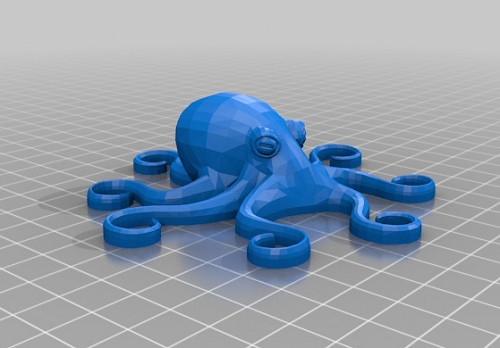

Виртуальная модель в среде 3D-редактора

На создание виртуального образа будущего объекта потребуется от нескольких часов до нескольких дней, в зависимости от степени сложности модели. Если модель имеет сложную конструкцию, то лучше доверить её разработку профессионалам.

В отдельных случаях для создания виртуальных образов будущих объектов используются 3D-сканеры. При этом точность объектов снижается, они получаются слегка размытыми. Чтобы получить высокоточный объект, следует создавать его вручную.

Также готовые виртуальные модели можно найти в Интернет, на специализированных сайтах, посвящённых 3D-печати.

Этап 2: Экспорт 3D-модели в STL-формат

Когда моделирование окончено, следует перевести полученный файл в STL-формат, который распознаёт большинство современных 3D-принтеров. Для этого нужно выбрать в меню пункт «Сохранить как» или «Import/Export», в зависимости от используемой программы.

Перед экспортом файла следует указать степень детализации модели или степень её разбиения на треугольники. Если выбрать параметр «Точно», то разбиение получится плотным, готовый файл займёт довольно много места на жёстком диске компьютера и будет дольше обрабатываться специальным программным обеспечением, но зато на выходе пользователь получит объект с высококачественной поверхностью. Если выбрать параметр «Грубо», то разбиение получится менее плотным или совсем неплотным, готовый файл займёт на жёстком диске меньше места и будет быстрее обрабатываться в специальной программе, но и качество внешних поверхностей будет значительно ниже, чем при точном разбиении.

При выборе способа разбиения объекта необходимо учитывать требования к качеству его внешней поверхности, а также мощность персонального компьютера и его способность справиться с обработкой модели перед отправкой на печать.

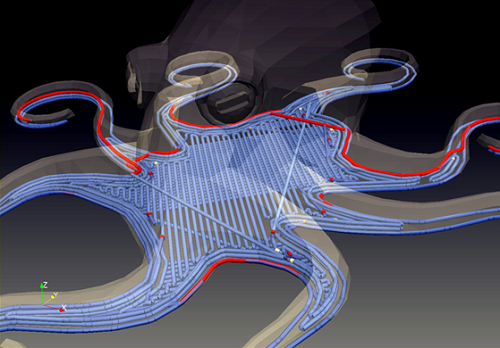

Этап 3: Генерирование G-кода

STL-файл с будущим объектом обрабатывается специальной программой-слайсером, которая переводит его в управляющий G-код для 3D-принтера. Если модель не подвергнуть слайсингу, то 3D-принтер не распознает её. Среди наиболее популярных слайсинговых программ можно отметить Kisslacer, Skineforge, Slic3r и др.

Программа-слайсер указывает последовательность нанесения материала во время 3D-печати

Программы-слайсеры разрезают модель на тонкие горизонтальные пластины и преобразуют в цифровой G-код, понятный трёхмерному принтеру.

Программа-слайсер как бы задаёт траекторию движения печатающей головки 3D-принтера при нанесении расходного материала.

Итак, модель подготовлена, переведена в STL-формат и сгенерирован её G-код. Теперь объект отправляется на печать.

Этап 4: Подготовка 3D-принтера к работе

На этапе подготовки 3D-принтера с технологией FDM-печати к работе следует наклеить на рабочую платформу специальную самоклеющуюся плёнку и загрузить в специальный отсек бобину с полимерными нитями.

3D-принтеры с технологией FDM-печати используют для печати бобины с полимерными нитями

В последнее время в гипермаркетах расходных материалов появилась специальная защитная плёнка для 3D-принтеров, хотя для защиты печатной платформы можно использовать и обычную самоклеющуюся плёнку для лазерных принтеров. Плёнка приклеивается к платформе, после чего канцелярским ножом обрезаются её края. Если под плёнкой образовались пузырьки, их нужно выпустить, проколов иголкой. Перед началом печати плёнку рекомендуется обезжирить, протерев спиртом.

Далее следует загрузить в 3D-принтер бобину с полимерной нитью нужного цвета. Самыми популярными видами пластика для 3D-печати являются ABS и PLA. Пластик ABS формирует непрозрачные ударопрочные термопластичные объекты, Бобина устанавливается на подставку, подрезается конец нити, чтобы он был ровным. Для печати нельзя использовать грязные, повреждённые или изломанные нити, которые могут повредить принтер, вывести его из строя. Конец нити заправляется в отверстие для подачи и продвигается вперёд до тех пор, пока он не упрётся в экструдер. Через несколько секунд из экструдера появится мягкая нить расплавленного пластика. Теперь можно приступать к печати.

Этап 5: Печать 3D-объекта

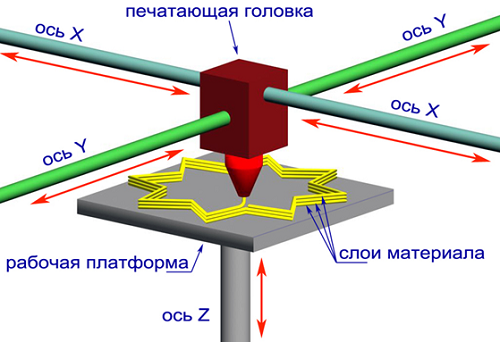

Важнейшими элементами 3D-принтера являются рабочая платформа и печатающая головка. На рабочей платформе происходит формирование готового объекта. Во время работы платформа двигается вверх и вниз по оси Z. Печатающая головка выдавливает на рабочую платформу расплавленную полимерную нить, слой за слоем формируя готовый объект. Печатающая головка 3D-принтера движется по горизонтали и вертикали (оси X, Y).

Конструктивные элементы FDA-принтера

Сам по себе процесс трёхмерной печати довольно прост. Печатающая головка выдавливает в рабочую зону первый слой расплавленного пластика, после чего платформа опускается вниз на толщину слоя и начинается формирование следующего слоя, который накладывается поверх предыдущего. После завершения печати каждого слоя платформа опускается вниз, так происходит на протяжении всего цикла печати, пока на платформе не появится готовый объект.

3D-печать: принтер наносит на платформу первые слои изделия

Печать объекта продолжается. На фото хорошо видны слои, которые наносит печатающая головка

3D-печать на завершающем этапе

Чтобы напечатать трёхмерную модель, принтеру требуется несколько часов, в зависимости от сложности изделия.

Безусловно, у разных моделей 3D-принтеров есть свои особенности функционирования, но базовые принципы остаются неизменными.

Этап 6: Финишная обработка объекта

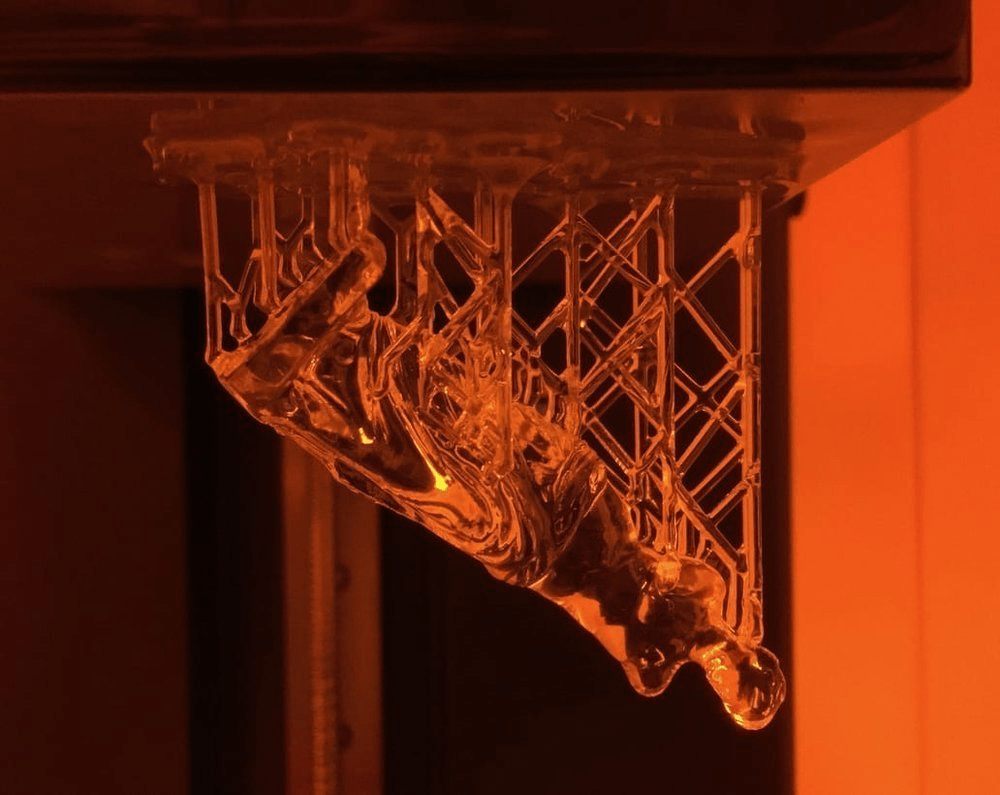

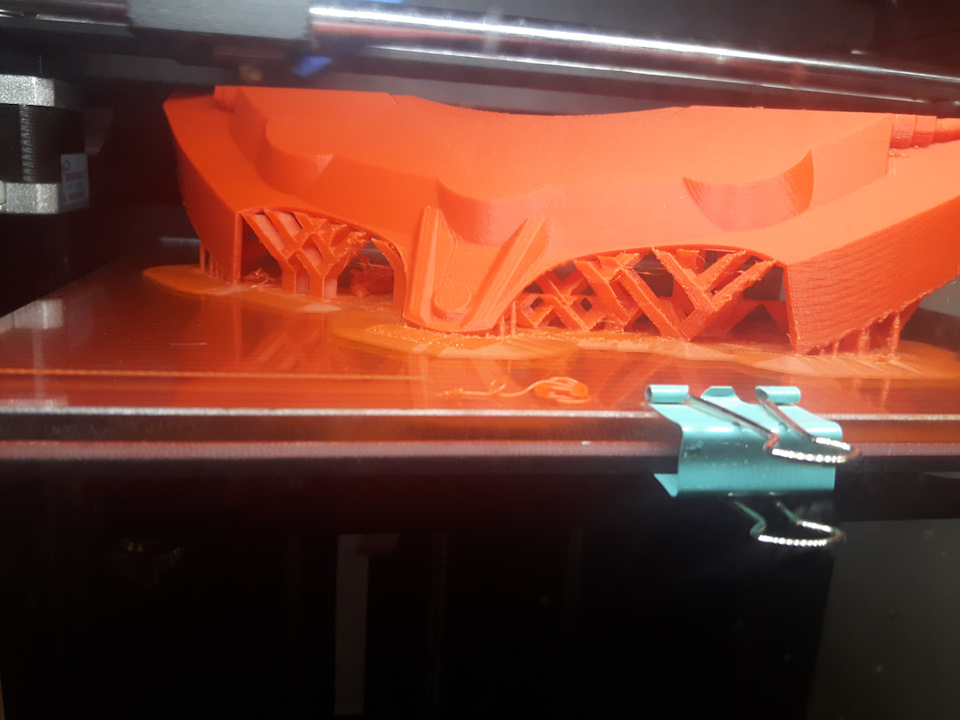

Если объект имеет нависающие элементы, выступы, консоли, то 3D-принтер во время печати использует поддерживающие конструкции (они же – конструкции поддержки, структуры поддержки). Чтобы понять, что это такое, взгляните на следующую фотографию.

Цифровая модель лошади без поддерживающих конструкций

Перед вами цифровая модель лошади. Печать объекта начинается снизу, с задних копыт, которые принтер напечатает без проблем, поскольку они касаются поверхности рабочей платформы. Но как быть с деталями, которые висят в воздухе и не соприкасаются с рабочей платформой? Для наложения слоёв расплавленного пластика принтеру нужна какая-то основа, будь то рабочая платформа или предыдущие слои материала, поскольку он не может печатать в пустоте. Чтобы напечатать такие нависающие детали, 3D-принтер использует поддерживающие конструкции, которые показаны на следующем изображении.

Цифровая модель с поддерживающими конструкциями

За счёт добавленных конструкций детали не висят в воздухе, а опираются на рабочую платформу, что позволяет принтеру их напечатать.

После окончания печати, поддерживающие конструкции удаляются. Если поддержки напечатаны из того же материала, что и основная модель, то удалить их довольно сложно. Отрезание или отламывание таких конструкций портит и без того не идеальную поверхность объекта. Поэтому в большинстве современных принтеров используются дополнительные восковые материалы, которые легко удаляются при финишной обработке и не оставляют следов на поверхности объекта.

В следующей статье мы расскажем о других технологиях 3D-печати: стереолитографии, лазерном спекании порошковых материалов, технологии струйного моделирования, технологии склеивания порошков и пр.

Домашняя 3D печать: разбор полетов и рекомендации

В этой публикации будем говорить о трехмерной печати, об использовании технологии FDM/FFF у себя дома и ее перспективах для обычных людей и 3D художников. Статья в процессе написания приобрела очертания рассказа, поэтому была разделена на части. Если вас интересуют только рекомендации по работе и отзывы, вы можете приступить сразу к тому, что под катом.

Часть 1. Не печатью единой

Трехмерной визуализацией я увлекся еще в школе. В институте познакомился с САПР в духе SolidWorks и Autodesk Inventor. Это — и причина и следствие страстного желания изучать увлекательный мир тридэ. Скажу сразу — профессионалом или талантливым визуализатором я так и не стал, но на своем уровне научился делать практически любого уровня модели, проработка и детализация которых ограничивается, пожалуй, только желанием и усидчивостью, поскольку занятие это весьма и весьма кропотливое. И что важно, на выходе модель можно было лишь импортировать в какую-нибудь видеоигру, продать на аукционе вроде Turbosquild или же положить на полку в папочку на жестком диске, вспоминая о ней раз в три года. Этим и ограничивается применение трехмерной графики для людей, которые не работают в визуализаторских, конструкторских или игровых конторах.

Но теперь все иначе. Появление доступной трехмерной печати предвосхищает новые возможности, связанные с выходом компьютерных моделей из рамки монитора, в окружающий мир. Когда я впервые услышал про 3D-принтеры, их основными характеристиками были низкая разрешающая способность, высокая стоимость самой железки и материалов. Но сейчас, в 2015 году, это мощный инструмент, который в состоянии отрисовывать сложные поверхности и вменяемую детализацию.

Однажды, проснувшись, я понял, что хочу продать системный блок и купить на эти деньги тридэпринтер, тем более что в последние полгода активно юзался и вкачивался Lenovo Thinkpad X220, на котором можно работать. Иными словами — компьютер-игровая-площадка пошел в утиль, уступив компьютеру-инструменту с крутой периферией. После изучения технических нюансов, поисков, ожидания доставки и консультаций, я приобрел WANHAO Duplicator i3, модель только появившуюся на российском рынке.

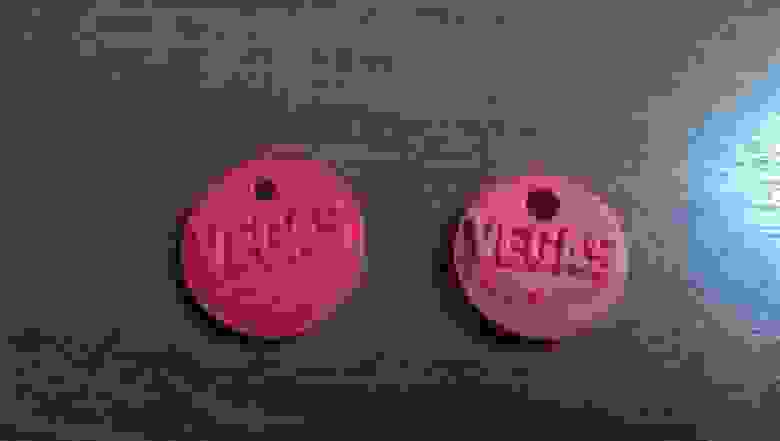

В процессе разработки:

После печати, вместе с вариантом №2:

Вид сзади. Модели немного разные. Левый брелок печатался вертикально, правый горизонтально. За счет этого у правого лучшая детализация…

Но спереди (при печати этой стороной он лежал вниз) ситуация совершенно другая:

Часть 2: Разнообразие видов, и способы борьбы с ним

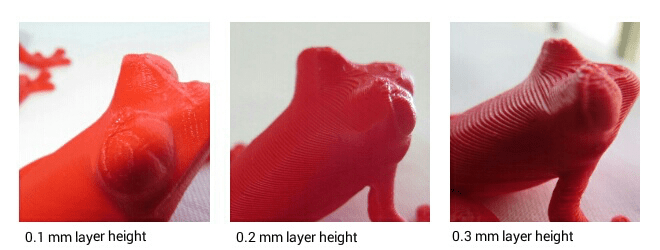

1. FDM/FFF принтеры — печать пластиком, то что обычно подразумевается под фразой 3D принтер. Технология приживающаяся уже не один год, основной недостаток которой, «слоистость» конечной модели, постепенно сходит на нет. Ее преимущества — относительная универсальность в применении, и дешевизна. Минимально возможная толщина слоя в 100 микрон позволяет делать неплохую детализацию, но для минек из Warhammer 40K ее не хватит. Максимально возможная толщина в 400 микрон позволяет быстро возводить массивные заготовки, однако при такой печати увеличивается количество трещин, которые имеют свойство расходиться при нагрузке, превращая болванку в очередной партак.

Материалы — биоразлагаемый PLA и капризный, но популярный ABS пластик, а так же любой другой твердый сплав, который может быть экструдирован при температуре до 260 градусов, и продается в виде колбасы с сечением 1.75мм. Стоимость килограммовой катушки ABS в Москве начинается от 1600 рублей, PLA обойдется на 300 рублей дороже.

Модельный ряд представляет из себя модификации, по сути, нескольких моделей — Prusa i3, Delta Rostock и Ultimaker. Основное их отличие в системе позиционирования. У Прусы поднимается экструдер, у Ультимэйкера поднимается стол, а у Дельта принтера стол неподвижен, позиционирование осуществляется за счет движений манипулятора по трем вертикальным осям. Далее, существуют коммерческие модели вроде UP Plus! 2, Wanhao Duplicator, Cube 3D, Ultimaker 2 и RepRap (то есть «собери сам») — у них, как правило, часть деталей напечатана на таком же принтере, и по чертежам можно изготовить идентичный девайс, докупив электронику, приводы, и металлические элементы конструкции. Первый тип выделяется более качественной сборкой, собственно все уже собрано из коробки, а так же большая часть принтеров залочены на работу только с родным ПО (есть мнение что большая часть этих программ — урезанная Cura с нескучной цветовой темой). Второй же работает на открытом ПО, которое выигрывает широким набором настроек. И конечно же, стоимость RepRap разительно отличается от коммерческих вариантов.

2. SLA/DLP принтеры — п**ли все полимеры печать на основе стереолитографии, вытягивание детали из баночки с жидким фотополимером, послойно приобретающим форму при помощи облучения лучом лазера, или ультрафиолетовой лампой. Очень именитый представитель этого семейства — Form 1. Формально, разница SLA (лазерной) и DLP (уф) стереолитографии состоит в скорости засветки слоя — в пользу второго типа. Технология позволяет делать детализацию от 15 микрон, то есть человеческий глаз не увидит слоистости, а палец ее не почувствует (для сравнения — 3см в высоту фигурка со слоем толщиной в 100 микрон состоит из

300 слоев, тогда как эта толщина позволяет слайсить на

1700 слоев). Материал безусловно лучше поддается механической обработке, для окончательного затвердевания требуется «сушка» в ультрафиолетовой камере. Конечная заготовка будет уступать по прочности оной из ABS пластика, однако совершенно, на мой взгляд, фантастическая детализация позволяет найти применение этой технологии в области стоматологии, ювелирного дела, создания коллекционных моделей. Оранжевый «аквариум» вокруг рабочей области защищает глаза от излучения, а деталь от воздействий внешней среды. Существуют промышленные (дорогие для нас, но дешевые для предприятий) модели и настольные, главным недостатком которых является цена (от 300000 рублей), цена материалов, и практически полное отсутствие развитого RepRap.

3. Порошковые принтеры — для ребят с большим кошельком, тягой к скульптуре и презрением к поддержкам. На данный момент это преимущественно промышленные образцы стоимостью не меньше чем с шестью нулями, и по совместительству единственные убердевайсы, которые умеют полноцветную гипсовую 3D печать.

4. Лазерное спекание — еще одна дорогая, но очень перспективная технология, позволяющая делать металлические изделия. В двух словах, при помощи этих принтеров уже печатаются некоторые запчасти для боингов, а так же есть как минимум один случай, когда таким образом был напечатан Colt 1911, выдержавший в рамках испытаний более нескольких тысяч выстрелов, и не развалившийся.

Первое впечатление от тридэпечати напомнило мне о работе на предприятии. В институте меня заинтриговал курс САПР, на котором изучалось в том числе устройство ЧПУ станков, поэтому я, после того, как досрочно перестал быть студентом, отправился работать цеховиком на производство изделий из листового металла и там впервые увидел настоящее производство и «пообщался» с различными станками, некоторые из которых были автоматизированы, а другие управлялись практически вручную. Работать пришлось на Salvagnini – он же эдакий робот Bender, кусок металла, созданный, чтобы гнуть металл. Двухмерный чертеж созданный командой технологов отправлялся в производство в виде набора команд (наподобие gcode), станок же позволял при помощи программы изменять степени нагрузки, допустимые углы, толщину листа, и был снабжен бесчисленным количеством датчиков, являвшихся по сути защитой станка от дурака, дурака от дурака, и инженера от дурака, поскольку периодическое обслуживание оного требовало совместных действий оператора и инженера, находящегося в рабочей или технической зоне. Некоторые датчики были закорочены, чтобы делать на нем детали, не предусмотренные разработчиками, в таких же не предусмотренных объемах, поэтому он часто ломался (типичная ситуация, кстати). Примерно так же дела обстоят и с принтерами, с одной лишь оговоркой — единственная защита, которая в нем предусмотрена, это защита от перегрева. Ну и конечно, он не занимает по объему 2/3 квартиры, что не может не радовать.

Отсюда следуют несколько важных выводов:

1. 3D принтер на сегодняшний день не является чудо-машиной, создающий готовую продукцию. Это станок, на котором можно производить заготовки, требующие основательной подготовки и обработки. Основной качественный показатель 3D принтера — прямые руки его владельца, или, точнее сказать, оператора. Именно он должен выбрать самое оптимальное ПО, загрузить грамотно спроектированную модель, настроить параметры для изготовления каждой конкретной детали, следить за воздействием окружающей среды (температурными перепадами), бдить, и вовремя прерывать печать если что-то идет не так, правильно обрабатывать поверхность стола, аккуратно соскребать заготовку, и аккуратно же ее допиливать, грунтовать и красить. От всего этого на 80% зависит конечный вид детали, не зависимо от цены, за которую куплен принтер, от его разрешающей способности, технологии и используемых материалов.

2. Аккуратность и исполнение инструкций превыше находчивости — не нужно отскребать заготовку от стола при помощи долота и молотка, если вы используете для адгезии раствор ABS, когда можно налить вокруг подложки немного ацетона, и снять ее при помощи лопатки. Не нужно отскребать поддержки, разламывая заготовку, если проблема не в «дурацком принтере» а в неправильных настройках отступов — следует подбирать параметр более точно.

3. Используйте возможности улучшить предпечатную подготовку, предоставляемые слайсерами — Cura позволяет смоделировать все движения экструдера, вплоть до каждого слоя. Пройдитесь по этой смоделированной траектории — нету ли там пустот, или нелогичных движений, которые могут привести к браку? На практике очень не приятно, когда после часа печати все заканчивается смещениями или запоренными слоями, и, как правило, большую часть из этих проблем можно отследить еще до начала печати.

4. Используйте хорошие, годные модели — не верьте голословным глупостям о том, что можно напечатать совсем всё, и всё это можно скачать из интернета. Во первых большая часть моделей в каталогах — бессмысленные побрякушки от недодизайнеров, употреблявших не те наркотики. Во вторых — учитывайте коэффициент соразмерности равный (для FDM/FFF) размеру самого маленького элемента в ширину деленному на диаметр сопла. Он должен быть всегда положительным. Для изготовления деталей с меньшим коэффициентом вам понадобится SLA/DLP принтер.

5. Соблюдайте технику безопасности при работе с химикатами, полимерами, и горячими поверхностями. Сохраняйте чистоту рабочего места — и мелкие кусочки пластмасс не будут употреблены в пищу вместе с тарелкой макарон, стоящей в 10см от принтера, а легкие не вступят в контакт с парами ацетона во время обработки изделий из ABS по видео с ютуба.

Часть 3: Практическая

Неделя экспериментов и освоения матчасти подошла к концу, стол усеян побрякушками, появилась пара заказов. За это время я узнал что такое адгезия, вспомнил пару слов из физики и материаловедения, а планов стало еще больше. Слава всем богам, принтер оказался во всем исправен, и не пришлось плясать с дополнительным подкручиванием и придумыванием — стол греется, катушка крутится, Arduino лежащая в основе машинки работает без нареканий. Дальнейший перечень проблем и их решений возник во время нормального процесса изготовления деталек, и является нормой, с которой надо скорее уметь работать, чем как-то бороться.

Итак, подводные камни в порядке появления:

1. Отлипание подложки от стола, загибание слоев, или деламинация — в рунете описано не менее 10 способов борьбы с этим капризом (как правило ABS пластика), который по сути есть физика, которую не обманешь: перепады температур → неравномерная укладка слоев → появление внутренних напряжений → сгибание. Коротко: малярный скотч, который шел в комплекте не удержал на столе даже PLA, который меньше подвержен подобным деформациям, двухсторонний скотч потерял свои свойства при нагревании платформы до 70 градусов. А греть ее нужно, чтобы избежать проблемы, которая описана следующей. Пиво не помогло, но помогло ректально. Помог раствор ABS – смесь отходов пластика и ацетона. Наносится на стол, застывает, и первый слой имеет прекрасное сцепление со столом, за счет лучшей химической связи горячего пластика с пластиком, растворенным в ацетоне. После печати деталь на подложке удаляется со стола при помощи пары капель ацетона и лопатки, как уже было сказано выше, затем стол чистится и наносится раствор для следующей печати.

2. Отлипание края поддержек от подложки — вызвано теми же внутренними напряжениями, выворачивающими тонкую прослойку между подложкой и поддержками. Результат — либо поддержка окончательно отрывается со временем, либо деформируется, в результате чего деформируется и сама деталь. Решение — выдерживать температуру стола для ABS пластика 100-110 градусов. За счет большей температуры внутренние напряжения на краях уменьшаются.

3. Низы — по качеству печати очень сильно страдают поверхности, смотрящие вниз. Увеличивайте плотность поддержек, и старайтесь печатать деталь по частям и затем склеивайте. Монолитная и качественная печать сложных деталей на FDM/FFF – или миф, или удел более дорогих моделей, и как правило стоит искать решение, исходя из этого неприятного явления.

4. Зажевывание в промежуточных слоях — если слои наносятся неровно, то как следствие один или несколько слоев подряд не пропечатываются, и появляется дырка. Причины — скорость подачи материала мала относительно скорости печати, а так же так полюбившиеся нам температурные перепады, вредящие усадке слоев. Решений несколько — возводить вокруг детали «стену», внутри которой перепады температуры уменьшатся (слышал, что Slie3r даже имеет такую функцию, в ряде других случаев ее придется делать в 3D редакторе) и банально уменьшить скорость печати. В ряде случаев конструкция принтера позволяет смастерить вокруг печатной области защитный корпус из акрила или оргстекла, предохраняющий оную от сквозняков, и улучшающий усадку.

5. Плохая детализация слоев с маленькой площадью — слой не успевает остыть → плохая усадка. Рекомендуется либо указать минимальное время печати для слоя (в Cura есть галочка) либо возвести рядом с деталью небольшой цилиндр, чтобы экструдер на время уезжал, давая слою остыть.

6. Открытое и удобное ПО для моделирования — с этой проблемой вы столкнетесь, когда/если захотите разрабатывать модели самостоятельно. По обыкновению, эти программы делятся на CAD системы для черчения и визуализаторские программы для более абстрактного и интерактивного моделирования. Надо сказать, давным давно бытовало мнение что на тридэпринтере могут быть напечатаны лишь твердотельные модели, но я был приятно удивлен что и поверхностное моделирование не осталось в стороне, это значит что можно использовать любой тридэшный софт. Я использую студенческие версии Autodesk 3ds Max и Autodesk Inventor, и плавно осваиваю открытые FreeCAD и Blender. Так же могу порекомендовать относительно несложные в освоении и проверенные временем Zmodeller и SketchUP.

7. Обработка пластика — теперь уже вы готовы делать не просто болванки, а произведения искусства, а это значит что вам не все равно, сколько соплей свисает с напечатанного пластмассового человечка. Есть два способа обработки — механический и химический. Вам обязательно понадобятся наждачная бумага, напильник и пинцет, в ряде случаев можно использовать лезвие, или лопатку (да, она довольно острая). Химическая обработка — либо купание в ацетоне, либо в парах ацетона — штука очень тонкая. В первом варианте, как правило, мелкие детали теряют форму, да и можно испортить всю заготовку, передержав ее в растворе. Ну а во втором, который по сути есть ацетон кипящий в трехлитровой банке, и деталь подвешенная внутри — не стоит заниматься этим дома, и следует защитить дыхательные пути хотя бы банальным респиратором. Но результат, говорят, того стоит.

Как работает 3D-принтер

И что можно на нём напечатать.

За последние пару лет появилось много новостей о том, что кто-то что-то распечатал на 3D-принтере:

Давайте разберёмся, как работает эта технология, какие у неё ограничения и за ней ли будущее.

Для чего нужен 3D-принтер

3D-принтеры печатают объёмные вещи из пластика или других материалов. Их можно использовать в быту или производстве. Например, вот что можно напечатать на 3D-принтере:

Корпус для батареек.

Корпус для батареек.  Светодиодную лампу на шарнирах.

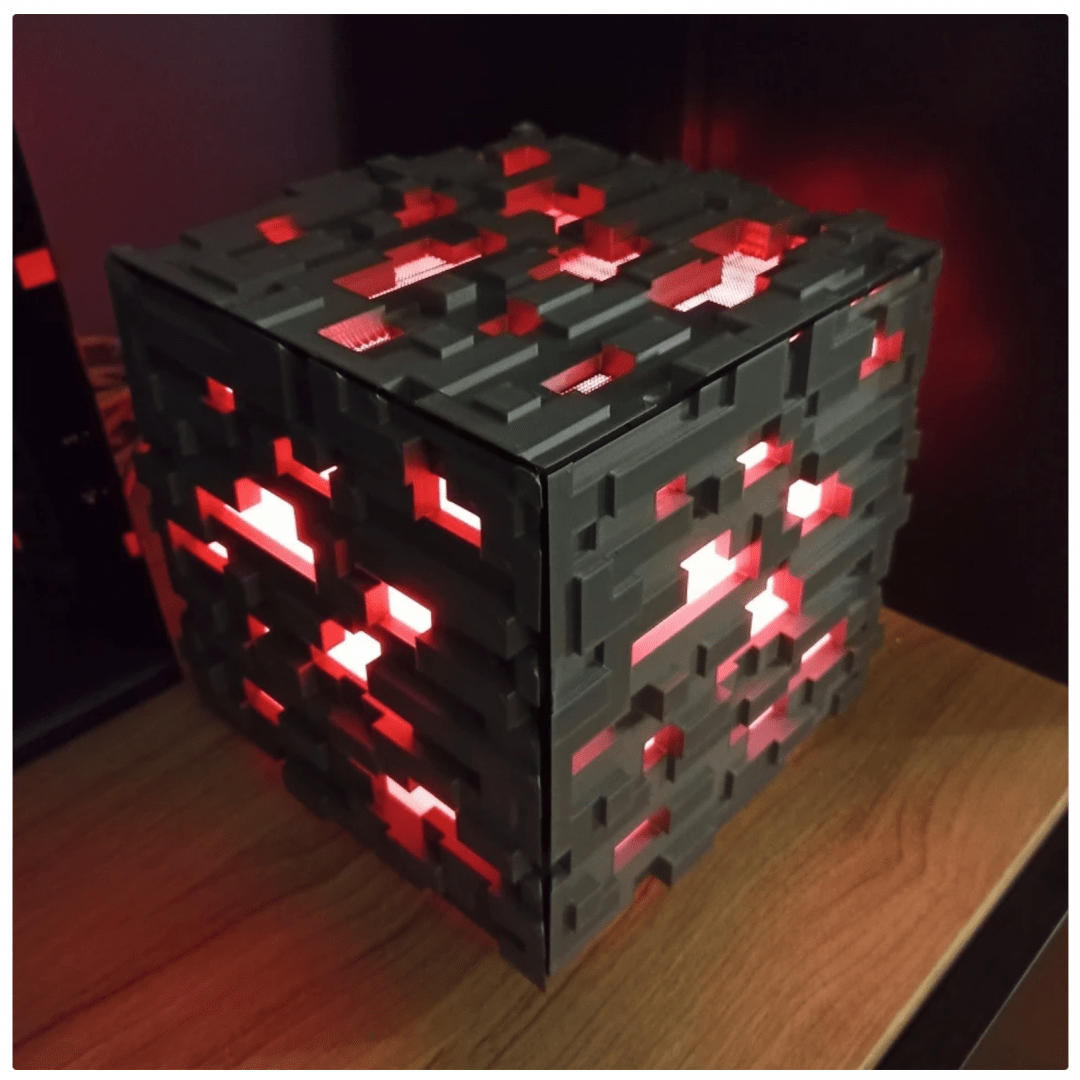

Светодиодную лампу на шарнирах.  Лампу в стиле Minecraft.

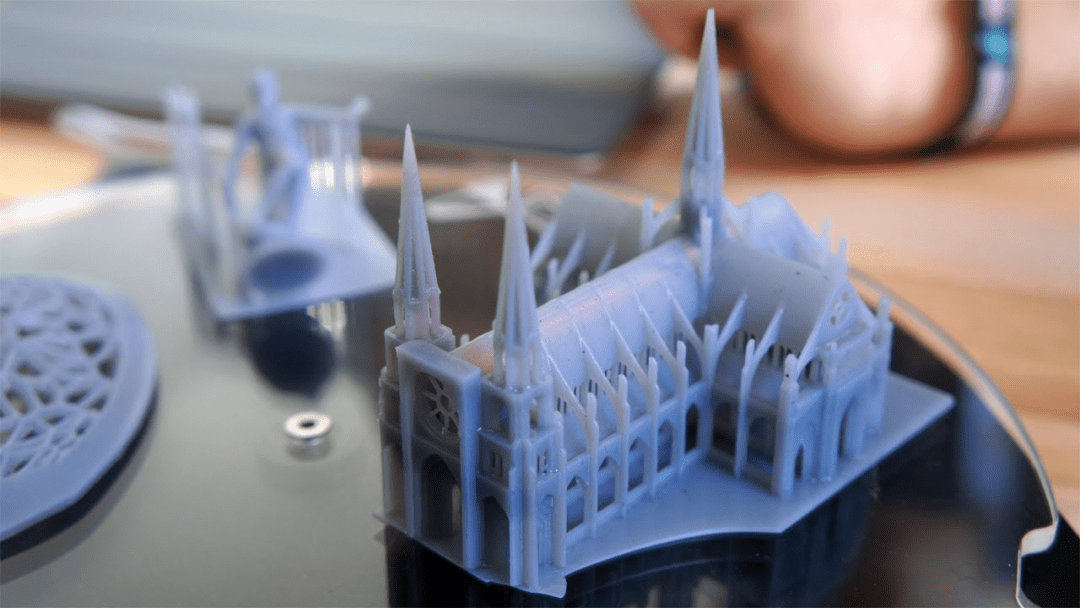

Лампу в стиле Minecraft.  Модель старинного замка.

Модель старинного замка.

Как это работает

Обычно для печати 3D-принтер использует специальный пластик. Он бывает в виде порошка, жидкой смолы или пластиковой проволоки в катушках. Именно из этого материала и будет состоять напечатанная деталь.

Дальше, если говорить грубо, процесс выглядит так:

- этот пластик либо наносят с помощью подвижного сопла;

- либо «запекают» с помощью лазера;

- либо из массива готового материала вырезается лишнее с помощью подвижного резака (но это уже больше похоже на токарное дело и к 3D-печати часто не относят).

Материал принимает нужную вам форму слой за слоем. Когда все слои пройдены, получается деталь.

Ускоренная съемка 3D-печати с помощью подвижного сопла:

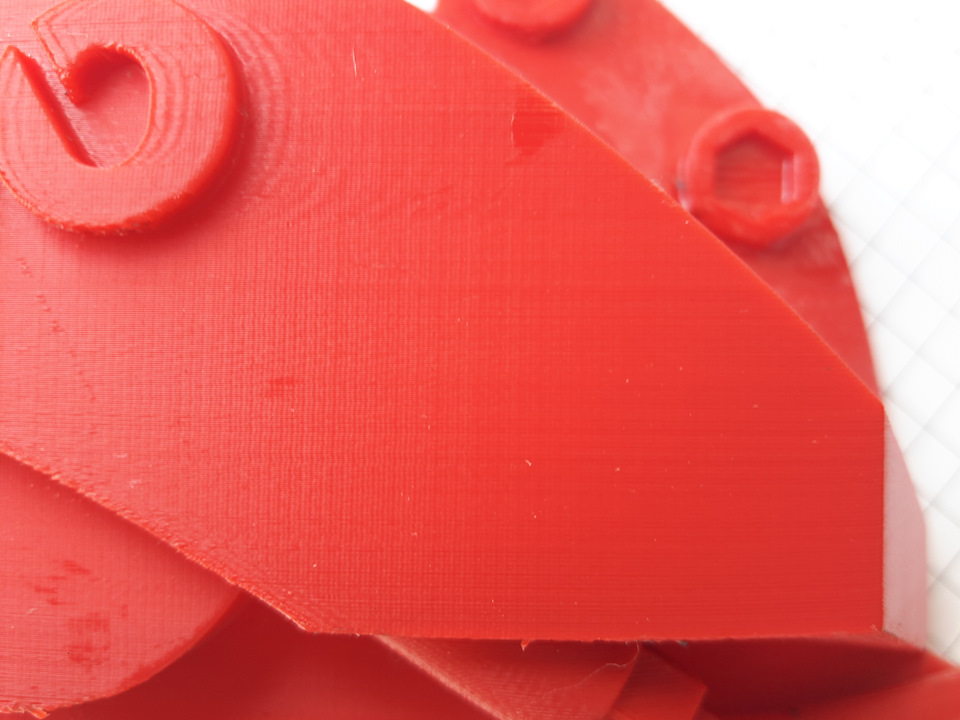

Из-за того что принтеру нужно постоянно нагревать пластик, 3D-принтеры печатают не очень быстро: на деталь размером с телефон может уйти 15–20 минут. Ещё скорость зависит от толщины слоя: чем толще слой, тем быстрее печать. Но при большой толщине слоя деталь может получиться неаккуратной: будут видны слои:

Чем тоньше слой, тем более ровной получается поверхность при печати.

Чем тоньше слой, тем более ровной получается поверхность при печати.

Технологии печати

3D-печать очень нужна в промышленности и промдизайне, поэтому существует целый зоопарк технологий печати, у каждой свои преимущества и недостатки.

Стереолитография. Вместо пластика здесь используется специальная смола, которая застывает на свету. Деталь тоже формируется слоями, но сами слои почти незаметны — смола заполняет рельеф и деталь кажется единым целым даже с очень близкого расстояния.

Синтез полимеров (SLS). При такой печати используется порошок, который потом запекается лазерным лучом. Так как лазерный луч можно сфокусировать в любом месте с нужной точностью, то таким способом печати можно получить очень сложные модели с высокой детализацией:

Polyjet. Особенность этой технологии в том, что в ней можно печатать объекты одновременно из разных материалов. Это позволяет создавать практически любые вещи самой сложной формы, которые сразу обладают нужными свойствами. На таком принтере можно напечатать даже кроссовки, которые можно носить:

Что можно напечатать

На 3D-принтере можно напечатать всё что угодно, если у вас есть подходящий материал для печати, готовая модель и достаточно большой принтер.

Прототипы. Часто перед началом производства компании нужно понять, насколько удобной получится вещь в использовании. Чтобы не запускать линию ради одного изделия, его печатают на 3D-принтере и смотрят, что нужно изменить или доработать. На таких прототипах можно заметить, например, что кнопки получились слишком маленькими и их будет неудобно нажимать или что кнопки оказались очень далеко от пальцев и до них нужно будет специально тянуться.

Запчасти и детали. Иногда найти запчасть от какого-то инструмента сложно или почти невозможно: производитель их не выпускает или модель давно снята с производства. В этом случае можно найти в интернете трёхмерную модель нужной детали или нарисовать её самому в редакторе, чтобы потом отправить это на печать.

Медицина. Трёхмерная печать активно используется в медицине для создания новых суставов, тканей и лечения пациентов. Отличие от традиционной печати в том, что вместо пластика там печатают специальными «живыми» растворами, которые взаимодействуют друг с другом и ведут себя как настоящие органы и ткани. Благодаря такой технологии сейчас легко напечатать сустав, который хирург может поставить человеку вместо повреждённого.

Хобби и моделирование. На 3D-принтере легко печатать разные миниатюры, коллекционные фигурки и модели.

Производство других роботов. 3D-принтеры пока не умеют производить сервоприводы и микропроцессоры, но уже умеют печатать корпуса и каркасы роботов.

Дома и здания. Берём здоровенные рельсы с моторами и контроллерами. Устанавливаем подвижное сопло, на которое можно подавать строительную смесь (бетон или полимеры). Можно печатать стены зданий. В отличие от традиционных технологий строительства из кирпича, панелей и блоков, форма стен и здания в целом может быть любой. Фундамент, перекрытия и крыша пока что не печатаются, но это пока.

Представьте: отправляем на Марс полсотни 3D-принтеров на подвижной основе. За год каждый из них печатает ещё по 100 принтеров. Далее все эти 5 000 принтеров разъезжаются по Марсу и начинают строить первую колонию. Пока они строят, мы заказываем в Икее мебель, оформляем доставку, и как раз к моменту доставки наши роботы всё допечатают. Яблони на Марсе вряд ли зацветут, а вот пятиэтажки — могут.

Критика и проблемы

❌ Медленно и без гарантий: печать довольно медленная, недостаточно точная. Огромная проблема в любительских принтерах — брак. Например, деталь может отклеиться от подложки прямо во время печати, и произойдёт ад. Или моторы раскалибруются, и сопло начнёт промазывать мимо нужных мест.

❌ Низкая эффективность: чтобы напечатать деталь 10 × 10 см, нужен принтер размером как минимум 50 × 50 см, который будет стоить несколько сотен долларов.

❌ Не самые прочные материалы: 3D-печать пока что ограничена пластиками и смолами. Есть отдельные технологии печати на базе металлического порошка, но если вам нужна стальная деталь — вам нужен не 3D-принтер, а нормальный токарь и станок. Но на станке можно сделать не всякую деталь.

❌ Не всегда понятно зачем. В промышленности 3D-принтеры используют для прототипирования, но в массовом производстве эти технологии не используются. Для домашнего применения тоже неясно: на 3D-принтерах печатают маленькие пластиковые штучки для любительских проектов… и всё. Очень мало случаев, когда обычный человек мог бы захотеть напечатать у себя дома что-то применимое в хозяйстве.

Что дальше

Дальше технология победит все проблемы младенчества и будет печатать вам еду, мебель и внутренние органы. Необязательно при нашей жизни, но наши дети и внуки наверняка застанут.

Технология создания 3D образцов

Всем добрый день!

Я 3D моделированием в различных сферах занимаюсь уже лет 10, а 3D печатью только третий год. Недавно вступил в это сообщество по 3d печати, и посмотрев блок не обнаружил описание общей технологии. Для профессионалов технология понятна, а вот у новичков или интересующихся людей возникает много вопросов. Вот я и решил поделиться своим опытном FDM 3d печати — не судите строго.

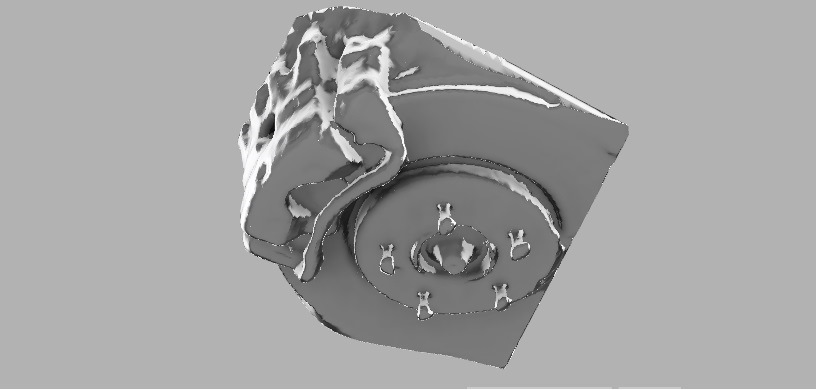

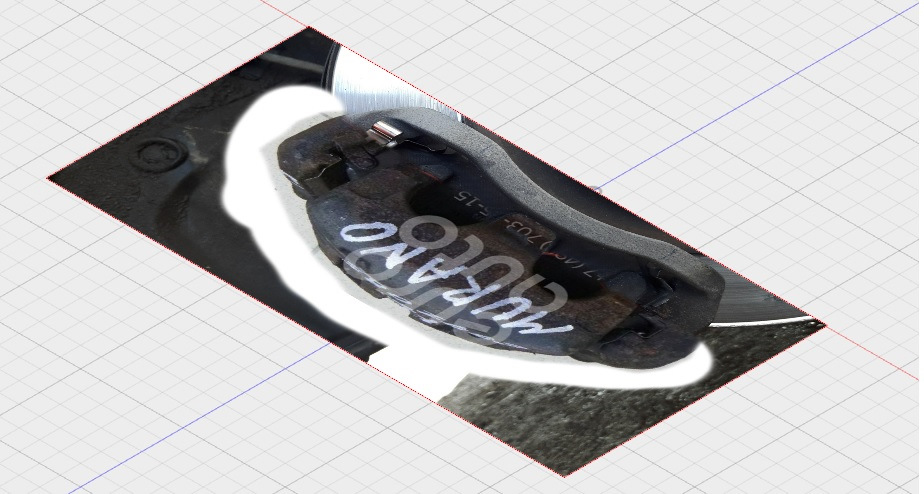

Первое с чего я начинаю это с получения исходных данных. Все зависит от задачи это могут быть обычные замеры, фото или 3D скан поверхности.

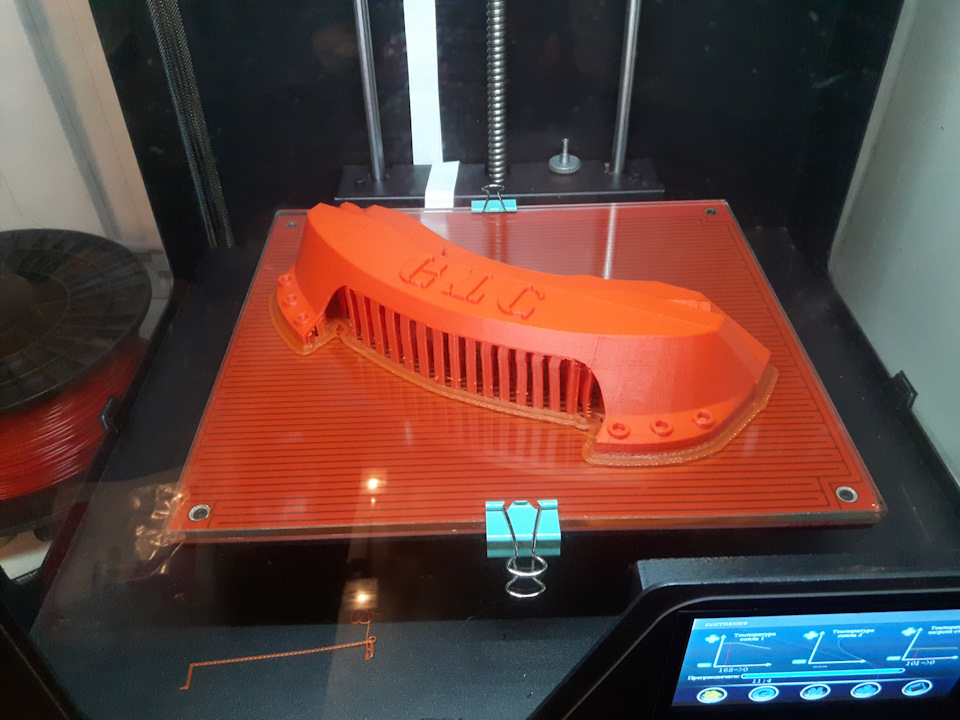

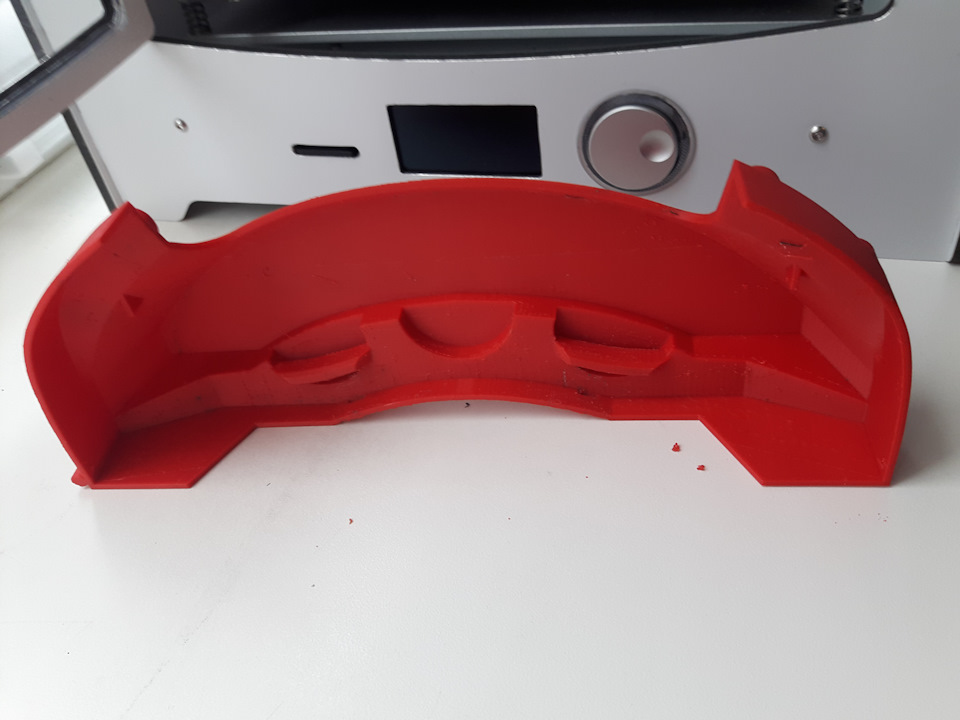

Приведу пример на базе создания накладки на суппорт.

Самый информативный способ получения данных — отсканировать суппорт. Можно так же сделать фото, а в последствии отмасштабировать в 3D редакторе.

Я использую сканер sense 3d, мне его погрешности хватает для создания качественных моделей.

Далее производим моделирование. Дизайн и редактор зависят от индивидуальных предпочтений. Можно сделать что угодно и в чем угодно.

Вот я построил 3D модель.

Далее нужно подготовить 3D модель к печати. Для этого экспортируем 3D модель в STL файл и открываем с специальной программе – слайсере, которая производит нарезку 3D модели на слои. Я пользуюсь несколькими программами – одна из них Cura – наиболее распространенная. Так же стоит обратить внимание на Simplify3D (она платная), но в ней очень хорошо формируются поддержки, в том числе вручную.

Здесь стоит отметить, что на FDM 3D принтерах можно печатать одним материалом, либо несколькими (как правило это 2 материала). Печать сложной детали с поддержками нависающих частей будет более качественной на 2-х экструдером FDM 3D принтере, когда одним материалом печатается деталь, а вторым поддержки. После печати, поддержки отделяются и на выходе получаем готовую деталь. Так же советую печатать детали для автомашин только ABS пластиком, т.к. он держит температуру, всякие SBS, PLA и т.п. даже летнего солнышка не выдержат — плавяться.

Это все нужно учесть в слайсере при подготовке детали к печати. Ну и конечно не стоит забывать по параметры 3D принтера: размер стола, температура стола и сопла и т.п.

Когда сформирован файл 3d модели, в большинстве случаев это *.Gcode можно начинать печать.

Вот несколько примеров:

Приведенные модели напечатаны высотой слоя 0,15 мм. Мое мнение, для качественной печати и оптимального времени печати нужно варьировать слой от 0,1 до 0,15 мм. Печатались детали 16 -18 часов.

После удаления поддержек получаем готовый экземпляр. Далее можно проводить обработку.

Здесь стоит отметить, что процесс/длительность/интенсивность обработки обратно пропорциональна качеству печати. А качество печати зависит от 3d принтера — как правило, чем дороже принтер, тем качественнее 3d печать вы получаете, поскольку в более дорогих моделях применяется:

1) Более качественная механика – это линейность направляющих, отсутствие люфтов, воблинга и т.п.

2) Более жёсткий корпус, например на моем Hori Gold корпус из 2-х мм стали, весит более 20 кг.

3) Закрытая камера – это не маловажно для ABS пластика.

4) Более продуманный конструктив экструдера.

Для домашних целей подойдет принтер из за 15 т.р. но не стоит требовать от него сверх качественной печати. Я общался с многими людьми, которые покупали дешевый принтер, разочаровывались и начинали его апгрейдить, в результате совокупный ценник в разы вырастал.

Процесс обработки как правило состоит из химической обработки и физической обработки. Цель химической обработки лучше склеить слои. Например для ABS деталей, применяют обработки парами ацетона — помещают деталь в герметичную емкость с ацетоном и нагревают. Если так сильно не заморачиваться, то можно поверхность детали обработать ацетоном.

Далее можно шкурить, красить и т.п. В результате можно получить очень качественную деталь.

Как и чем печатают 3D-принтеры

Не все это знают, но 3D-печать развивается с 1980-х годов, и сегодня сложно назвать материал, под который ещё не придумали соответствующую технологию. То же касается сфер применения аддитивных технологий. Они повсюду: от квартиры до клиники, от ресторана до космоса. Мы расскажем о самых популярных технологиях трёхмерной печати и о наиболее часто используемых материалах.

Содержание:

- Экструзия (FDM/FFF)

- Полимеризация (LCD/LED/SLA/MSLA/DLP)

- Спекание порошка (SLS/SLM/DMLS/EBM)

- Струйная печать (3DP)

- Ламинирование (LOM)

- Плавка металлической проволоки (EBF3/EBAM)

- Итог

Экструзия (FDM/FFF)

Материал: термопластики

FDM (Fused Deposition Modeling) – это самая старая и по-прежнему самая популярная технология 3Д печати. Расходным материалом здесь выступает пластиковая нить, которая с катушки подаётся в экструдер. В нём она плавится и через сопло послойно выдавливается на печатную платформу. Данные для печати как правило хранятся в формате .stl. Этот файл загружается в программу-слайсер, которая нарезает модель на слои, и в таком виде та отправляется на печать.

На рынке присутствуют десятки, если не сотни видов филамента (пластика) для таких принтеров: как для любительской печати, так и для решения сложных инженерных задач.

FDM/FFF принтеры представлены во всех ценовых диапазонах. Существуют модели за 150$, которые подойдут в качестве подарка ребёнку, а есть и промышленные установки – подобные, к примеру, использует Airbus для создания авиационных деталей.

Полимеризация (LCD/LED/SLA/MSLA/DLP)

Материал: фотополимерная смола

Метод фотополимеризации тоже родом из 80-х, но основан совсем на других принципах. Его смысл в том, что полимерная смола, находящаяся в специальной ванне твердеет под воздействием источников света.

Отличие разных технологий полимеризации друг от друга состоит в использовании разных источников света. 3Д принтеры LCD/LED, самые доступные, применяют для этого ЖК-матрицу. В SLA и MSLA-принтерах используется координатный лазер. В DLP – ультрафиолетовый проектор для одномоментной засветки слоя.

Главное преимущество таких принтеров – это их высокая точность. Даже сравнительно доступные модели способны выдавать толщину слоя всего 10 и даже 5 мкм – показатели, которые недоступны сравнимым по стоимости FDM-принтерам.

Устройства, основанные на принципах фотополимеризации, не так универсальны как FDM-принтеры, но свои ниши они занимают прочно. Из-за невероятной точности их любят коллекционеры, моделисты и создатели диорам, которые печатают из смолы миниатюрные объекты с потрясающей детализацией. Профессиональные устройства широко используются в томографии, стоматологии, медицине, ювелирном деле, криминалистике, археологии и оптике. SLA-устройства часто используют для печати конструкторских и дизайнерских прототипов, макетов и мастер-макетов.

Спекание порошка (SLS/SLM/DMLS/EBM)

Материал: порошковые термопластики, металлические сплавы

Принтеры, использующие метод селективного спекания порошковых материалов, в обычных интернет-магазинах встречаются нечасто. Это по большей части промышленные устройства с соответствующей ценой, габаритами и энергопотреблением. Зато в сфере аддитивного производства они часто бывают незаменимы.

В таких устройствах модель выпекается в тонких слоях порошкообразного материала, в роли которого выступают полимеры и металлы. Технологии спекания отличаются друг от друга способом обработки и применяемыми материалами. В SLS и DMLS-устройствах для спекания используется лазер. В SLM-принтерах лазер уже не спекает а плавит порошок, позволяя создавать материалы высокой плотности. EBM предназначается для плавки металлических порошков в вакуумной камере.

В целом такие принтеры позволяют создавать как рабочие прототипы, так и полностью функциональные детали, которые можно эксплуатировать в самом жёстком режиме. Например, камера двигателя SuperDraco, установленного на космическом корабле CrewDragon компании SpaceX, была напечатана на DMLS-принтере. Цельнометаллический двигатель для орбитальной ракеты-носителя Prime британской аэрокосмической корпорации Orbex был полностью создан на принтере SLM Solutions.

Струйная печать (3DP)

Материалы: пластики, металлические порошки, песчаные смеси, гипс

В 3DP-принтерах тонкие слои гипса, пластика или других материалов скрепляются с помощью связующего материала. Он наносится в соответствии с контурами цифровой модели. Так послойно формируется готовый объект.

Метод выглядит довольно экзотично, но довольно широко применяется. С помощью 3DP-принтеров создают цветные модели, навесные конструкции, а прочность готовых изделий можно повысить, пропитывая их воском или полимерами.

Ламинирование (LOM)

Материалы: бумага, металлическая фольга, пластиковая плёнка

Метод ламинирования сегодня встречается нечасто, но представляет большой интерес.

В 1990-х существовали довольно экзотические устройства, использовавшие бумагу для построения моделей. Слои модели выкраивались из бумаги углекислотным лазером с одновременным ламинированием контуров. В середине 2000-х лазер заменили на лезвие из карбида вольфрама и применили выборочное нанесение клея. Другие варианты LOM-принтеров осуществляют ламинирование тонкими листами из металла или пластика.

Современные LOM-принтеры позволяют создавать очень реалистичные имитации разных материалов.

Плавка металлической проволоки (EBF3/EBAM)

Материал: металлические сплавы

Технологии EBF3/EBAM сегодня являются и самыми новаторскими, и самыми редкими. Их разработкой занимается исследовательский центр NASA в Лэнгли (LaRC), то есть основной сферой применения таких устройств должно стать производство в условиях невесомости, где FDM, SLA или SLS-принтеры работать не смогут.

В упрощённом виде процесс печати выглядит так: электронный пучок нагревает металлическую нить до точки плавления, затем к ней добавляются новые слои, и так практически из воздуха появляется готовая деталь. Пока что эти технологии находятся на стадии тестирования, но в будущем они позволят «допечатывать» блоки космических кораблей и станций прямо на месте.

На этом список видов и подвидов аддитивных технологий не заканчивается. Уже сегодня в качестве материалов для печати используют акрил, гидрогель, деревянное волокно, лёд, шоколад и многие другие. У таких технологий появились серьёзные перспективы в сфере строительства, и промышленные 3D-принтеры уже используют бетон и другие материалы для печати полноценных домов, которые в итоге стоят на порядок дешевле своих традиционных аналогов. К примеру, специалисты итальянской компании WASP в 2019 году представили технологию и принтер Crane Wasp. С их помощью удалось напечатать дом площадью 20 кв. метров общей себестоимостью всего 1035$, а в качестве строительного материала использовалась смесь из рисовой соломы, рисовой шелухи и извести. Получилось неплохое жильё для малообеспеченных людей.